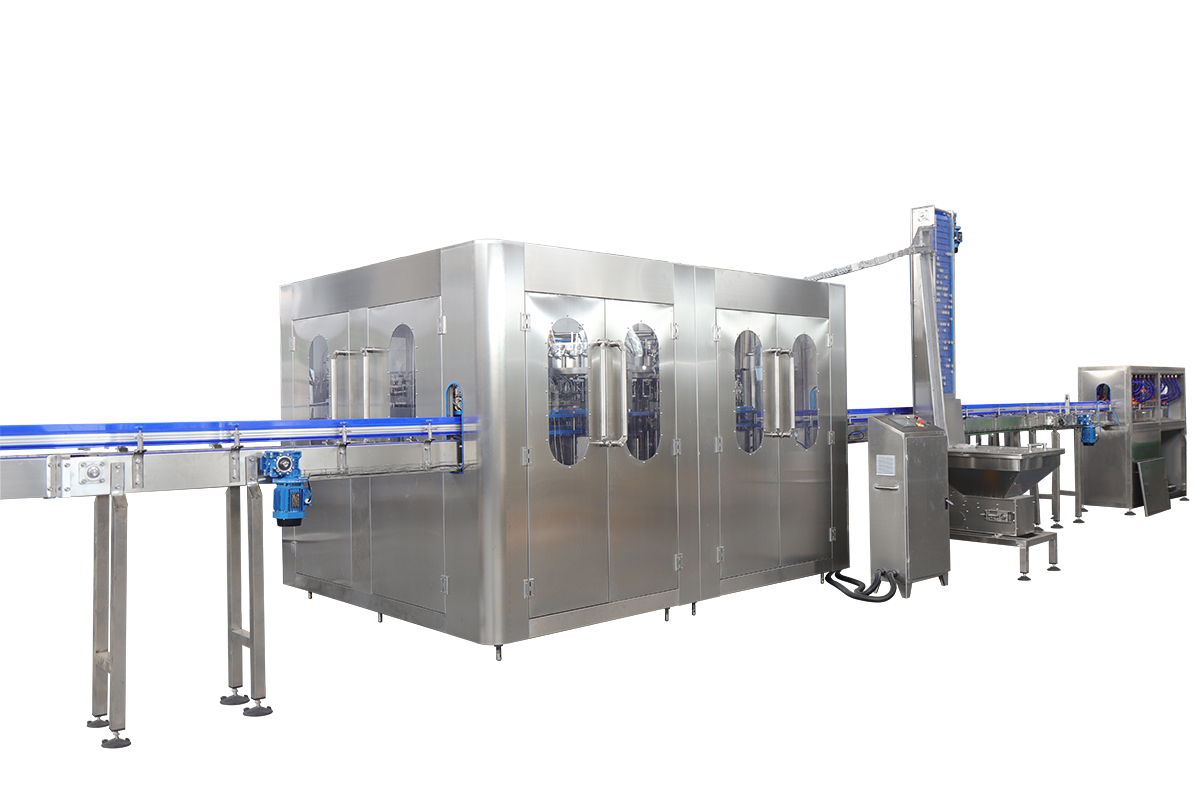

Основные компоненты и функциональность машины для розлива газированных напитков

Как розлив под противодавлением сохраняет уровень CO2

Современное оборудование для розлива газированных напитков использует технологию противодавления, поддерживая давление внутри на уровне около 3–5 бар, что предотвращает утечку ценного CO2 при перекачке жидкостей. Когда давление сбалансировано между самими бутылками и большими резервуарами хранения, производители могут сохранять около 98 процентов газации. Это превосходит устаревшие атмосферные методы, при которых выживает лишь около 78%, по данным Beverage Production Quarterly. Основное преимущество? Напитки остаются такими же шипучими, как заявлено, при этом снижается количество отходов продукции на 12–15% за каждый производственный цикл.

Основные модули: промывочная машина, розливочная машина, закупорочная машина и интеграция конвейера

Каждая высокопроизводительная розливочная линия включает четыре синхронизированные подсистемы:

- Промывочные устройства высокого давления : Обеззараживание тары с помощью струй воды при температуре 85 °C

- Ротационные розливщики : Производительность 600–800 контейнеров/час с точностью объёма ±1,5%

- Закупорочные устройства с регулировкой крутящего момента : Закручивание крышек с усилием 15–25 Н·м для надёжного уплотнения

- Конвейеры с переменной скоростью : Обеспечивают стабильную скорость потока 2,8–3,2 м/мин

Анализы отрасли показывают, что бесшовная интеграция этих модулей снижает механические простои на 40 % по сравнению с автономными или разрозненными установками.

Внедрение систем контроля качества и обнаружения утечек

Современные линии оснащены встроенными технологиями обеспечения качества:

| ТЕХНОЛОГИЯ | Функция | Скорость обнаружения дефектов |

|---|---|---|

| Сканеры технического зрения | Проверка правильности установки крышек | 99.7% |

| Лазерные детекторы утечек | Контроль потери давления | чувствительность 0,02 бар/сек |

| Рентгеновские инспекторы | Проверка уровней наполнения | точность ±0,5 мм |

Вместе эти системы снижают риск возврата продукции на 32 % и поддерживают уровень потерь ниже 0,1 % в течение стандартных 8-часовых смен.

Стратегическое планирование размещения для максимизации эффективности рабочих процессов

Стратегия зонирования на основе интеграции рабочих процессов в линиях розлива

Получение наилучших результатов при использовании оборудования для розлива газированных напитков во многом зависит от того, как организованы различные этапы процесса. Когда производители разделяют производственную площадку на отдельные зоны для мойки бутылок, наполнения, установки крышек и контроля качества, это сокращает перемещение работников и обеспечивает упорядоченное движение потока. Опубликованные в прошлом году исследования показали, что такая зонированная планировка сокращает обратное движение конвейерных лент примерно на треть по сравнению с традиционными линейными схемами, что особенно важно для поддержания стабильного уровня углекислого газа в напитках. Размещение станции ополаскивания, машины для розлива и аппарата для закупорки в пределах примерно шести метров значительно упрощает передачу тары между этапами. Согласно журналу Beverage Production за 2023 год, такая конфигурация может увеличить скорость производства почти на 11 процентов — что со временем существенно влияет на финансовые показатели для руководителей предприятий.

Использование программного обеспечения для моделирования потока материалов и предотвращение узких мест

Всё больше производителей прибегают к использованию программного обеспечения для 3D-моделирования, такого как FlexSim и AnyLogic, при проектировании своих производственных линий. Эти программы анализируют такие параметры, как угол наклона конвейерных лент, расположение наполнительных клапанов и частоту размещения аварийных остановок по территории цеха, чтобы выявить потенциально проблемные участки. Одна из бутилировочных компаний в Европе значительно сэкономила время, создав цифровую модель своего предприятия. Они переместили некоторые датчики контроля и скорректировали положение наполнительных головок, что позволило устранить надоедливую задержку в 18 минут, происходившую каждый час из-за неправильного расположения оборудования, согласно отчёту Food Engineering за прошлый год. Эти результаты подтверждаются и статистикой — фабрики, использующие моделирование при проектировании, обычно достигают эффективности от 92% до почти 97% с самого начала производства газированных напитков.

Кейс: перепроектирование компоновки, которое сократило простои на 22%

Производитель безалкогольных напитков из Среднего Запада недавно полностью переработал планировку своего старого производственного цеха. Вместо отдельных зон для операций промывки, наполнения и укупорки они объединили эти машины в так называемые «ячейки». Новая компоновка сократила путь, который проходили контейнеры между этапами обработки, примерно на 41 метр при каждом производственном цикле. Кроме того, стало логичным использовать общие системы, такие как магистрали сжатого воздуха и установки для очистки, для нескольких станков одновременно. Результат? Аварийные поломки оборудования значительно сократились — с примерно 14,7 часов простоев в неделю до всего лишь 11,5 часов. Переход между различными производственными партиями также стал быстрее, сократив время переналадки примерно на 15%. Ещё одним разумным решением стало внедрение шестиугольных рабочих станций по всему заводу. Они обеспечивают обслуживающему персоналу полный доступ к оборудованию со всех сторон, не прерывая при этом производственный процесс. На самом деле, довольно впечатляюще, поскольку, согласно отчёту Beverage Industry Trends за прошлый год, почти 4 из 10 ведущих розливочных компаний уже начали применять аналогичные конструкции.

Использование автоматизации для масштабирования и стабильного выхода продукции

Снижение вариативности за счёт автоматизированных систем дозирования и упаковки

Современные машины для розлива газированных напитков достигают точности около половины процента по объему благодаря сервоприводным клапанам и системам упаковки с визуальным контролем. Это практически устраняет все те небольшие несоответствия, которые возникали при ручной обработке. Машины оснащены встроенными датчиками веса, а также используют довольно сложные системы компенсации давления. Они поддерживают уровень CO2 на отметке около 0,2 грамма на литр, даже при производстве 24 тысяч бутылок в час на предельных оборотах. Судя по тому, что происходит в отрасли сегодня, компании, переходящие на полностью автоматизированные системы дозирования, отмечают снижение потерь ингредиентов примерно на 18% по сравнению со старым полуавтоматическим оборудованием. Также применяется внутренний контроль содержания растворённого кислорода, поддерживая его ниже 2 частей на миллион, чтобы каждый новый замес был таким же по вкусу, как и предыдущий.

Пример из практики: полностью автоматическая линия, достигающая производительности 40 000 бутылок/час

Одна европейская компания по производству напитков значительно увеличила объемы производства, объединив масштабную роторную разливочную установку на 144 клапана с автоматическими роботизированными упаковщиками в паллеты с использованием гибкой технологии PLC. Когда процессы розлива и укупорки начали работать в режиме реального времени согласованно, простои сократились примерно на 30%, что позволило повысить общую эффективность оборудования до почти 99,5% в периоды повышенной загрузки. Умное планирование автоматизации обеспечило примерно на 25% более быструю смену различных типов продукции благодаря улучшенным системам управления рецептами. Такая конфигурация позволяет запускать одновременно маленькие банки объемом 250 мл и большие ПЭТ-бутылки объемом 1 литр на одной и той же производственной линии без значительных перерывов.

Тренд: Рост использования интеллектуальных датчиков и предиктивного технического обслуживания для машин розлива газированных напитков

Более 67% новых установок теперь включают датчики анализа вибрации и инфракрасные детекторы утечек CO2, а предиктивная аналитика сокращает незапланированные простои на 41% (Food Engineering 2023). Подключенные к IoT расходомеры обеспечивают работу самокалибрующихся форсунок, которые автоматически корректируются с учетом изменений вязкости сиропа, поддерживая точность наполнения ±1% в течение 8000 часов работы между интервалами обслуживания.

Обеспечение гибкости и быстрой переналадки для разнообразных производственных потребностей

Преодоление трудностей при быстрой смене форматов бутылок

Переход с 250-мл ПЭТ-бутылок на большие 1-литровые стеклянные контейнеры создает реальные проблемы для оборудования по розливу газированных напитков. Согласно исследованию, проведенному в 2023 году в рамках отрасли, такие неожиданные изменения форматов ежедневно сокращают объем производства примерно на 14% из-за времени, необходимого для повторной калибровки оборудования и выполнения утомительных ручных настроек. Здесь существует несколько проблем: зажимы для горлышка просто не подходят, насадки имеют разные размеры, а поддержание стабильного давления CO2 в узком диапазоне ±0,2 бар при смене формата практически невозможна без влияния на вкусовые и внешние качества продукта.

Решения: Быстросменные комплекты инструментов и программируемые логические контроллеры

Высокопроизводительные системы решают эти проблемы с помощью:

- Модульных быстросменных комплектов инструментов что сокращает время смены формата с 45 минут до менее чем 9 минут

- Программируемых логических контроллерах (ПЛК) хранение более 200 предустановленных конфигураций для мгновенного вызова

- Многопозиционные сервонавинчиватели, адаптируемые к 12 распространённым размерам крышек без замены физических компонентов

Исследование случая 2022 года показало, что линии розлива с интегрированным ПЛК поддерживали 98,4 % общей эффективности оборудования в сменах с участием восьми различных вариантов продукции.

Влияние на скорость выхода и долгосрочную масштабируемость

Внедрение гибких систем обеспечивает измеримый рост:

| Метрический | До внедрения | После внедрения |

|---|---|---|

| Среднее время переналадки | 37 минут | 7 минут |

| Еженедельные производственные циклы | 18 | 34 |

| Годовая мощность | 1,2 млн ящиков | 2,8 млн ящиков |

Такая масштабируемость позволяет производителям управлять сезонными SKU наряду с основной продукцией без добавления новых розливочных линий, а модернизация автоматизации обычно окупается в течение 11 месяцев.

Достижение синергии системы и обеспечение будущей совместимости розливочной линии

Согласование производительности розлива с последующими блоками для оптимальной пропускной способности

Максимальная производительность установок для розлива газированных напитков во многом зависит от того, насколько хорошо различные компоненты работают одновременно. Скорость розлива должна точно соответствовать возможностям системы закупорки и скорости движения конвейерных лент на линии. В современных производственных линиях обычно используются сложные системы управления на базе программируемых логических контроллеров (PLC), позволяющие операторам оперативно корректировать настройки для бесперебойной работы всего процесса. Например, датчики могут автоматически уменьшать объём наливаемой в бутылки продукции, если машины для нанесения этикеток начинают отставать. Это помогает избежать заторов с бутылками и сокращает потери из-за разливов, хотя в периоды пиковой нагрузки это может привести к незначительному снижению общей скорости.

Показатель: повышение эффективности на 30% за счёт синхронизации скоростей линии

Анализ 12 розливочных заводов показал, что предприятия, оптимизировавшие синхронизацию между розливочными линиями и упаковочными агрегатами, сократили простои на 19% и увеличили выпуск продукции на 30% (Beverage Production Quarterly, 2023). Это улучшение стало возможным благодаря устранению несоответствий в скоростях, которые ранее приводили к узким местам или недоиспользованию оборудования.

Гибкие розливочные машины для газированных напитков, обеспечивающие готовность к будущему

Производители во всей отрасли все чаще прибегают к модульным подходам в проектировании, которые позволяют им постепенно наращивать объемы производства по мере расширения рыночных потребностей. Система включает такие элементы, как сменные головки розлива и регулируемые параметры газирования, что позволяет производственным линиям работать с различными размерами тары или составами продукции без необходимости полной перестройки. Судя по текущей ситуации в отрасли, компании, внедряющие такие гибкие решения, со временем экономят около 35–40 процентов затрат на оборудование по сравнению с традиционными системами, требующими полной замены установок при каждом изменении.

Часто задаваемые вопросы

Каково основное преимущество систем розлива под противодавлением?

Системы розлива под противодавлением поддерживают уровень CO2 за счет выравнивания давления между бутылками и емкостями для хранения, сохраняя при этом уровень газирования.

Какую пользу приносят модульные оснастки для линий розлива?

Модульные оснастки сокращают время смены формата с 45 минут до менее чем 9 минут, повышая эффективность и гибкость.

Почему стратегия зонирования важна в производственных процессах?

Зонирование организует производственные процессы в выделенные зоны, сокращая ненужные перемещения и повышая эффективность рабочих процессов.

Какую роль автоматизированные системы играют на современных производственных линиях?

Автоматизация снижает вариативность, повышает точность и улучшает общую эффективность, обеспечивая стабильный выпуск продукции и масштабируемость.

Содержание

- Основные компоненты и функциональность машины для розлива газированных напитков

- Стратегическое планирование размещения для максимизации эффективности рабочих процессов

-

Использование автоматизации для масштабирования и стабильного выхода продукции

- Снижение вариативности за счёт автоматизированных систем дозирования и упаковки

- Пример из практики: полностью автоматическая линия, достигающая производительности 40 000 бутылок/час

- Тренд: Рост использования интеллектуальных датчиков и предиктивного технического обслуживания для машин розлива газированных напитков

- Обеспечение гибкости и быстрой переналадки для разнообразных производственных потребностей

- Достижение синергии системы и обеспечение будущей совместимости розливочной линии