Проблема пенообразования и потери газации в процессах розлива

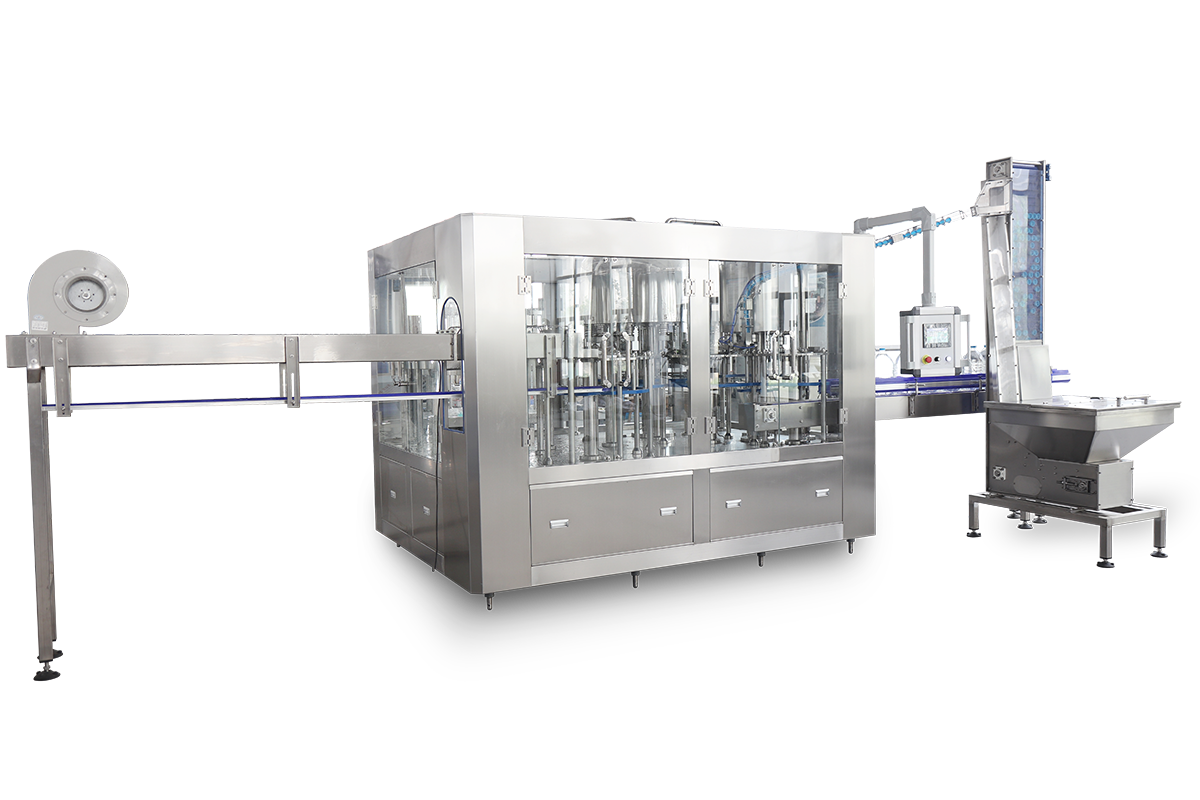

Для правильного розлива газированных напитков требуется довольно точный контроль, поскольку даже незначительные проблемы с давлением могут вызвать чрезмерное пенообразование или привести к потере более чем 8% CO2 из каждой партии, согласно исследованию Ponemon за прошлый год. Устаревшие методы заливки под действием силы тяжести уже не справляются с задачей стабилизации пузырьков при быстром перемещении жидкостей по производственным линиям. Именно поэтому современное оборудование для розлива газированных напитков оснащается специальными герметичными зонами, поддерживающими давление на уровне от 2,5 до 3,5 бар на протяжении всего процесса. Такие системы предотвращают нежелательное выделение газа по мере движения бутылок и банок по конвейеру, что значительно улучшает качество продукции и обеспечивает её стабильность.

Технология дозирования при противодавлении: поддержание давления для сохранения CO2

Наиболее эффективные системы используют трёхфазное дозирование при противодавлении :

- Предварительная продувка : окружающий воздух заменяется CO2 для предотвращения окисления

- Выравнивание : Давление в сосуде выравнивается с внутренним давлением наполнителя с точностью ±0,1 бар

- Подача жидкости : Контролируемый поток при 10–15 °C обеспечивает стабильное газирование

Этот метод достигает 97,3% удержания CO2 , что значительно превосходит негерметизированные системы, удерживающие всего около 82%, согласно испытаниям линий розлива 2023 года.

Достижения в конструкции клапанов наполнения для улучшения контроля газирования

Клапаны следующего поколения включают инновации, которые улучшают ламинарный поток и снижают турбулентность:

| Инновации | Влияние на сохранение CO2 |

|---|---|

| Диафрагменные клапаны с двойным седлом | Снижение утечки газа на 30 % при втягивании сопла |

| Каналы потока с лазерной гравировкой | Обеспечение ламинарного потока (Re < 2000), предотвращение зарождения пузырьков |

| Сопла с самоочисткой | Устранение турбулентности, вызванной остатками продукта |

Согласно отчёту Filling Technology Report за 2024 год, эти усовершенствования позволяют мини-пивоварням достигать отклонения газации между банками менее чем на 0,5 % — критически важный показатель для сохранения стабильности вкуса в чувствительных напитках, таких как газированные напитки с выраженным хмелевым вкусом и артезианские игристые напитки.

Розлив в банки и розлив в бутылки: основные различия в герметизации, давлении и динамике потока

Конструкционная прочность: почему банки по-другому выдерживают внутреннее давление по сравнению с бутылками

Алюминиевые банки выдерживают внутреннее давление 5–6 psi благодаря своей равномерной цилиндрической конструкции — примерно на 30 % выше, чем типичные пределы стеклянных бутылок (Packaging Insights 2023). Их минимальная деформация под действием газации снижает потери CO 2во время транспортировки, в отличие от ПЭТ-бутылок, которые могут расширяться до 2 % под давлением, увеличивая риск диффузии газа со временем.

Механизмы герметизации: запечатывание крышки против навинчивания в упаковке газированных напитков

Технология двойного шва, используемая при наполнении банок, создает герметичное уплотнение крышки всего за 0,8 секунды, формируя барьер для кислорода, который примерно в 15 раз эффективнее, чем обычные винтовые крышки. Бутылки с коронками или резьбовыми крышками пропускают от 0,05 до 0,1 миллионных долей кислорода каждый час, что значительно ускоряет разрушение вкуса со временем, особенно заметно в таких продуктах, как арт-газировка, где важна свежесть. Согласно некоторым исследованиям упаковки прошлого года, напитки, хранящиеся в банках, сохраняют около 98% своей газации после шести месяцев хранения, тогда как версии в бутылках сохраняют лишь около 89%. Это существенное различие для производителей, стремящихся поддерживать качество продукции.

Интеграция в производственные линии: инфраструктурные требования для каждого формата

Производственные линии для бутылок требуют:

- Установок навинчивания крышек с точным контролем крутящего момента

- Конвейеров, адаптируемых к различным формам и размерам бутылок

Линии для банок требуют:

- Герметизаторы с точностью выравнивания менее 0,001 дюйма

- Системы продувки азотом перед наполнением для вытеснения кислорода

Переход между форматами обычно занимает 48–72 часа, что подчеркивает ценность специализированных машин для розлива газированных напитков для производителей, ориентированных на единую стратегию упаковки.

Эффективность производства и масштабируемость: сравнение производительности и уровней автоматизации

Машины для розлива газированных напитков должны сочетать высокую скорость работы с постоянным содержанием CO 2— задача, в которой автоматизация напрямую влияет на выход и рентабельность.

Скорость и производительность: роторные наполнители банок против линейных наполнителей бутылок

Роторные наполнители банок работают со скоростью 1200–2400 банок в минуту, используя одновременное наполнение несколькими насадками, и используют одинаковую форму банок для быстрой и стабильной обработки. Линейные наполнители бутылок, ограниченные последовательной обработкой и различной геометрией тары, как правило, достигают максимума в 600 бутылок в минуту.

Автоматизация снижает затраты на рабочую силу и количество ошибок персонала в процессах розлива

Автоматизированные системы снижают затраты на рабочую силу до 40% при сохранении точности наполнения на уровне 99,5% — критически важно для поддержания газации. Машины с управлением от ПЛК и оснащённые мониторингом давления в реальном времени уменьшают потери продукции на 18% за счёт динамической регулировки клапанов в ходе циклов, согласно анализу отрасли 2023 года.

Пример из практики: как мини-пивоварни расширяют производство с помощью модульных систем розлива

Пивоварня одного из штатов Среднего Запада удвоила объём выпускаемой продукции без значительных изменений в инфраструктуре, внедрив модульную роторную линию розлива в банки. Благодаря герметизирующим головкам, регулируемым под объёмы 12 и 16 унций, система достигла уровня загрузки мощностей 85% — по сравнению с прежними 60% при использовании только бутылок, что демонстрирует, как гибкость способствует масштабируемому росту.

Анализ затрат: общие инвестиции и долгосрочная экономия при использовании оборудования для розлива газированных напитков

Первоначальные затраты на оборудование: система розлива в банки против системы розлива в бутылки

Системы наполнения банок могут потребовать на 18–35% более высоких первоначальных инвестиций из-за передовых систем регулирования давления и автоматических закаточных машин. Согласно отчету «Анализ систем розлива 2024», средняя цена роторных наполнителей для банок составляет 385 000 долларов США по сравнению с 260 000 долларов США для линейных систем розлива в ПЭТ-бутылки, обе системы рассчитаны на 150 контейнеров в минуту.

| Фактор стоимости | Заполнитель банка | Система наполнения бутылок |

|---|---|---|

| Стоимость базового оборудования | $280k–$420k | $190k–$310k |

| Вспомогательные системы (утилизация CO2, ополаскиватели) | +$65k | +$40k |

| Установка/калибровка | 120–160 человеко-часов | 80–120 часов рабочего времени |

Техническое обслуживание, энергопотребление и запасные части: текущие эксплуатационные расходы

Системы розлива в бутылки, как правило, потребляют примерно на 22% меньше электроэнергии каждый год по сравнению с аналогами для розлива в банки (около 18 тыс. долларов США против примерно 23 тыс. долларов США). Однако многие предприятия отмечают, что эта экономия компенсируется при рассмотрении выгод от сокращения потерь материалов. Другая ситуация складывается с расходами на техническое обслуживание. Для установок розлива в банки одни только высоконапорные клапаны составляют почти две трети всех затрат на ремонт. Системы для бутылок, в свою очередь, требуют регулярной настройки закупорочных головок, что со временем также приводит к значительным расходам. Интересный момент связан с системами автоматической смазки. Предприятия, которые устанавливают такие системы, сообщают об экономии от 2 тыс. до почти 4 тыс. долларов США каждые три месяца на техническом обслуживании обоих типов оборудования.

Расчет окупаемости для небольших и средних производителей напитков

Формула расчета точки безубыточности для машин розлива газированных напитков учитывает:

(Годовая экономия за счет увеличения производительности) + (Снижение потерь материалов) – (Амортизация + Техническое обслуживание)

Производители, достигающие окупаемости инвестиций менее чем за 24 месяца, как правило:

- Работают в две или более смены ежедневно

- Поддерживают уровень потерь продукции ниже 1,2%

- Используют модульные системы с возможностью адаптации под разные форматы

Одно пивоваренное предприятие мощностью 150 000 бочек в год сообщило об экономии в размере 218 000 долларов США за 18 месяцев за счет снижения потерь CO2 и дефектов упаковки благодаря гибридной технологии розлива.

Будущие тенденции: устойчивость, гибкость и инновации в розливе газированных напитков

Экологически обусловленные изменения: легкие банки, перерабатываемый ПЭТ и сокращение отходов

Производители в сфере напитков сегодня всё чаще отказываются от традиционных вариантов упаковки. Всё больше компаний выбирают алюминиевые банки меньшего веса наряду с перерабатываемыми пластиковыми бутылками PET, которые сейчас повсюду. Почему? Ну, они хотят внести свою лепту в защиту планеты, разумеется. Согласно отчёту Beverage Tech Report за 2025 год, эти новые технологии герметизации позволили сократить объём отходов материалов примерно на 35%. Это довольно впечатляет, если учесть, что производственные линии работают круглосуточно. И вот что интересно — даже несмотря на то, что сами банки стали тоньше, чем когда-либо, их структурная прочность остаётся на высоте. Кроме того, сейчас также используются внутренние слои на растительной основе. Исследование, опубликованное в прошлом году, показало, что около 98% таких контейнеров в итоге перерабатываются, а не сваливаются на свалках. Понятно, почему так много брендов присоединяются к этим экологическим инициативам.

Гибридные линии розлива: поддержка многоместной упаковки и смешанной упаковки

Современные производственные линии объединяют розлив в банки и бутылки на общей платформе, сокращая время переналадки форматов на 60%. Отслеживание контейнеров с помощью RFID увеличивает скорость переключения на 40%, что позволяет эффективно выпускать ограниченные серии многоместных упаковок без отдельных производственных циклов, согласно данным Beverage Packaging Innovations 2025.

Подготовка к новому поколению технологий: интеллектуальный мониторинг и соответствие нормативным требованиям

Датчики IoT теперь прогнозируют риски утечки CO2 с точностью 99%, автоматически корректируя параметры розлива для сохранения газации. Панели мониторинга в реальном времени отслеживают выбросы и показатели переработки, помогая производителям соответствовать предстоящим нормам ЕС. К 2026 году ожидается, что 70% систем розлива будут использовать контроль качества на основе ИИ, устраняя необходимость ручных проверок.

Часто задаваемые вопросы

Почему важно поддерживать уровень CO2 в процессе розлива?

Поддержание уровня CO2 имеет решающее значение для сохранения газации, что обеспечивает шипучесть напитка и сохранение его задуманного вкусового профиля.

Что такое технология разлива под противодавлением?

Технология разлива под противодавлением использует метод выравнивания давления между разливочным устройством и контейнером для сохранения CO2, уменьшает окисление и поддерживает качество продукта.

Чем отличаются банки от бутылок в отношении способности выдерживать внутреннее давление?

Банки имеют однородную цилиндрическую форму, которая позволяет им выдерживать более высокое давление, сводя к минимуму потери CO2 при транспортировке по сравнению с бутылками.

Каковы экономические преимущества использования автоматизированных систем розлива?

Автоматизированные системы розлива снижают затраты на рабочую силу, повышают точность операций наполнения и минимизируют потери продукции, что приводит к значительной экономии.

Содержание

- Проблема пенообразования и потери газации в процессах розлива

- Технология дозирования при противодавлении: поддержание давления для сохранения CO2

- Достижения в конструкции клапанов наполнения для улучшения контроля газирования

- Розлив в банки и розлив в бутылки: основные различия в герметизации, давлении и динамике потока

- Эффективность производства и масштабируемость: сравнение производительности и уровней автоматизации

-

Анализ затрат: общие инвестиции и долгосрочная экономия при использовании оборудования для розлива газированных напитков

- Первоначальные затраты на оборудование: система розлива в банки против системы розлива в бутылки

- Техническое обслуживание, энергопотребление и запасные части: текущие эксплуатационные расходы

- Расчет окупаемости для небольших и средних производителей напитков

- Будущие тенденции: устойчивость, гибкость и инновации в розливе газированных напитков

- Часто задаваемые вопросы