Le défi de la formation de mousse et de la perte de gazéification dans les processus de remplissage

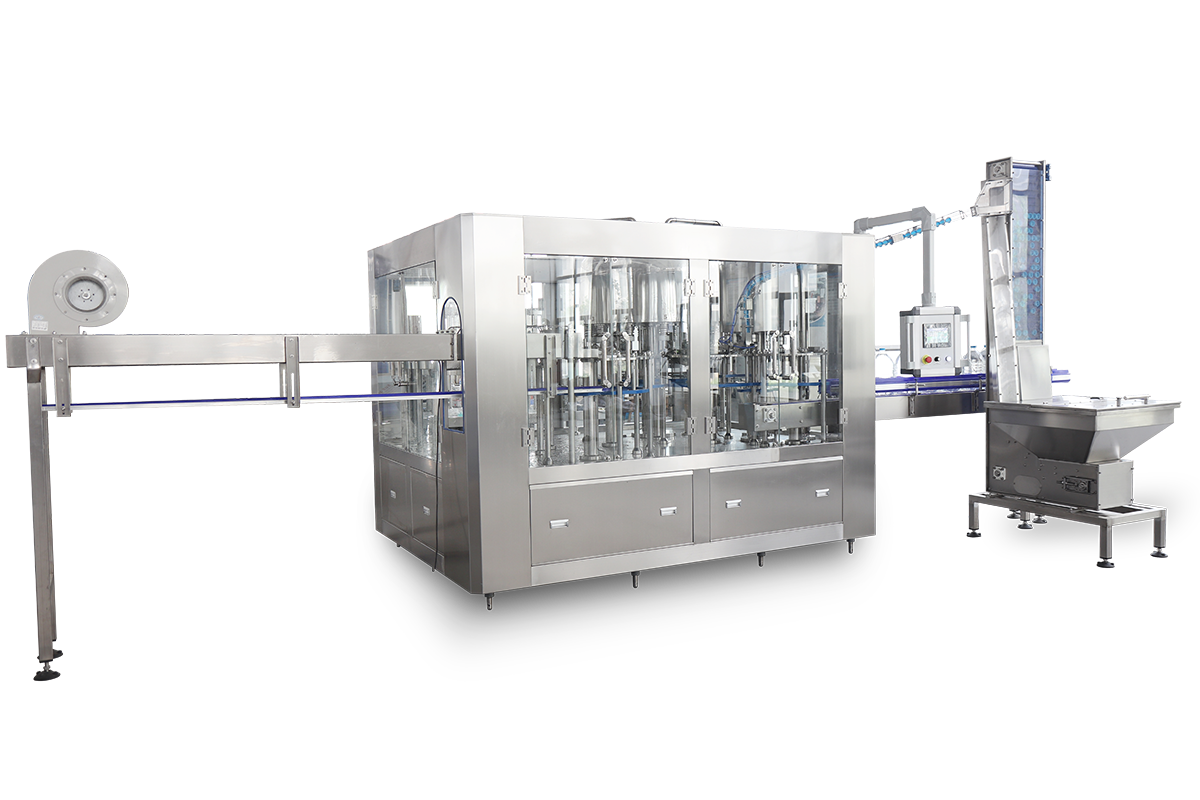

Un remplissage correct des boissons gazeuses exige un contrôle très précis, car même de petits problèmes de pression peuvent provoquer des émissions d'écume ou entraîner une perte de plus de 8 % du CO2 par lot, selon la recherche de Ponemon de l'année dernière. Les méthodes traditionnelles par gravité ne suffisent plus pour maintenir la stabilité des bulles tout en déplaçant rapidement les liquides sur les chaînes de production. C'est pourquoi les équipements modernes destinés aux boissons gazeuses intègrent désormais des zones pressurisées spéciales qui maintiennent une pression comprise entre 2,5 et 3,5 bars tout au long du processus. Ces systèmes permettent d'éviter le dégazage non souhaité lorsque les bouteilles et canettes avancent sur la chaîne d'assemblage, ce qui améliore considérablement la qualité et la cohérence du produit pour les fabricants.

Technologie de remplissage en contre-pression : maintien de la pression pour conserver le CO2

Les systèmes les plus efficaces utilisent un remplissage en contre-pression triphasé :

- Pré-purge : L'air ambiant est remplacé par du CO2 afin d'éviter l'oxydation

- L'équilibrage : La pression du récipient est ajustée à la pression interne du remplisseur avec une marge de ±0,1 bar

- Injection de liquide : Un débit contrôlé entre 10 et 15 °C assure une carbonatation stable

Cette méthode permet d'atteindre 97,3 % de rétention de CO2 , ce qui surpasse nettement les systèmes non pressurisés, dont la rétention est d'environ 82 %, selon les essais réalisés sur des lignes d'embouteillage en 2023.

Évolutions dans la conception des vannes de remplissage pour un meilleur contrôle de la carbonatation

Les vannes de nouvelle génération intègrent des innovations améliorant l'écoulement laminaire et réduisant la turbulence :

| Innovation | Impact sur la préservation du CO2 |

|---|---|

| Vannes à diaphragme double siège | Réduire l'échappement de gaz de 30 % lors du retrait de la buse |

| Canaux d'écoulement gravés au laser | Maintenir un écoulement laminaire (Re < 2000), empêchant la nucléation |

| Buses de jet autonettoyantes | Éliminer les turbulences causées par les résidus |

Selon le rapport 2024 sur la technologie de remplissage, ces améliorations permettent aux brasseries artisanales d'atteindre une variance de carbonatation inférieure à 0,5 % entre les canettes, ce qui est essentiel pour préserver la constance du goût dans des boissons sensibles comme les sodas riches en houblon et les boissons pétillantes artisanales.

Remplissage de canettes vs. Remplissage de bouteilles : principales différences en matière d'étanchéité, de pression et de dynamique d'écoulement

Intégrité structurelle : pourquoi les canettes supportent-elles différemment la pression interne par rapport aux bouteilles

Les canettes en aluminium résistent à une pression interne de 5 à 6 psi grâce à leur conception cylindrique uniforme, soit environ 30 % de plus que la limite typique des bouteilles en verre (Packaging Insights 2023). Leur faible déformation sous l'effet de la carbonatation réduit la perte de CO 2pendant le transport, contrairement aux bouteilles en PET, qui peuvent se dilater jusqu'à 2 % sous pression, augmentant ainsi le risque de diffusion gazeuse au fil du temps.

Mécanismes d'étanchéité : Sertissage du couvercle vs. Bouchonnage dans l'emballage des boissons gazeuses

La technologie de double sertissage utilisée par les machines de remplissage de canettes crée une étanchéité hermétique en seulement 0,8 seconde, formant une barrière à l'oxygène environ 15 fois plus efficace que les bouchons vissés classiques. Les bouteilles munies de capsules ou de fermetures filetées laissent pénétrer entre 0,05 et 0,1 partie par million d'oxygène chaque heure, ce qui accélère nettement la dégradation des arômes au fil du temps, particulièrement perceptible dans des produits comme les sodas artisanaux où la fraîcheur est essentielle. Selon certaines études d'emballage de l'année dernière, les boissons conservées en canettes conservent environ 98 % de leur pétillance après six mois de stockage, alors que les versions en bouteille atteignent seulement environ 89 %. Cela fait une grande différence pour les fabricants soucieux de maintenir la qualité de leurs produits.

Intégration aux lignes de production : Exigences infrastructurelles pour chaque format

Les lignes de remplissage de bouteilles nécessitent :

- Des postes de bouchonnage dotés d'un contrôle précis du couple

- Des convoyeurs adaptables à diverses formes et tailles de bouteilles

Les lignes de canettes exigent :

- Scelleuses avec une précision d'alignement inférieure à 0,001 pouce

- Systèmes de purge à l'azote avant le remplissage pour éliminer l'oxygène

Le passage d'un format à un autre prend généralement 48 à 72 heures, ce qui souligne l'intérêt des machines à remplir spécifiques aux boissons gazeuses pour les producteurs axés sur une stratégie unique d'emballage.

Efficacité et évolutivité de la production : comparaison du débit et des niveaux d'automatisation

Les machines de remplissage de boissons gazeuses doivent concilier un fonctionnement à haute vitesse et une rétention constante du CO 2—un défi dans lequel l'automatisation a un impact direct sur le rendement et la rentabilité.

Vitesse et production : remplites rotatives de canettes vs remplites linéaires de bouteilles

Les remplites rotatives de canettes fonctionnent à raison de 1 200 à 2 400 canettes par minute grâce à un remplissage simultané à plusieurs buses, tirant parti de la forme uniforme des canettes pour un traitement rapide et stable. Les remplites linéaires de bouteilles, limitées par la manipulation séquentielle et les géométries variables des conteneurs, atteignent généralement un maximum de 600 bouteilles par minute.

L'automatisation réduit les coûts de main-d'œuvre et les erreurs humaines dans les opérations de remplissage

Les systèmes automatisés réduisent les coûts de main-d'œuvre jusqu'à 40 % tout en maintenant une précision de remplissage de 99,5 % — essentielle pour préserver la carbonatation. Des machines équipées de contrôleurs logiques programmables (PLC) et d'une surveillance en temps réel de la pression réduisent les pertes de produit de 18 % grâce à des ajustements dynamiques des vannes pendant les cycles, selon une analyse sectorielle de 2023.

Étude de cas : comment les brasseries artisanales augmentent leur production grâce à des systèmes de remplissage modulaires

Une brasserie artisanale du Middle West a doublé sa production sans modifier significativement ses infrastructures en adoptant une ligne de conditionnement en canettes rotative modulaire. Grâce à des têtes de sertissage réglables entre les formats 12 oz et 16 oz, le système a atteint un taux d'utilisation de la capacité de 85 %, contre 60 % précédemment avec son installation initiale en bouteilles uniquement, démontrant ainsi comment la flexibilité favorise une croissance évolutive.

Analyse des coûts : investissement total et économies à long terme des machines de remplissage de boissons gazeuses

Coûts initiaux du matériel : machine de remplissage en canettes vs systèmes de remplissage en bouteilles

Les systèmes de remplissage de canettes peuvent nécessiter un investissement initial plus élevé de 18 à 35 % en raison de commandes de pression avancées et de fermeuses automatisées. Une analyse des systèmes de remplissage de 2024 signale des prix moyens de 385 000 $ pour les remplisseuses rotatives de canettes contre 260 000 $ pour les systèmes linéaires de bouteilles PET, tous deux conçus pour 150 contenants par minute.

| Facteur de coût | Machine à remplir des canettes | Système de remplissage de bouteilles |

|---|---|---|

| Coût de l'équipement de base | 280k–420k $ | 190k–310k $ |

| Systèmes auxiliaires (récupération de CO2, rinceuses) | +65k $ | +40k $ |

| Installation/étalonnage | 120–160 heures de main-d'œuvre | 80 à 120 heures de main-d'œuvre |

Maintenance, consommation énergétique et pièces détachées : frais opérationnels en cours

Les systèmes de remplissage de bouteilles utilisent généralement environ 22 % d'énergie en moins chaque année par rapport à leurs homologues en canettes (environ 18 000 $ contre environ 23 000 $). Toutefois, de nombreux sites constatent que ces économies sont compensées lorsqu'on examine les avantages liés à la réduction des déchets de matériaux. Les coûts de maintenance racontent une autre histoire. Pour les remplisseuses de canettes, rien que les vannes haute pression représentent près des deux tiers de l'ensemble des factures de réparation. Les systèmes pour bouteilles, quant à eux, nécessitent souvent des réglages réguliers de leurs têtes de capsulage, ce qui s'accumule avec le temps. Un élément intéressant provient des systèmes de lubrification automatisés. Les usines ayant installé ce type de systèmes déclarent réaliser des économies allant de 2 000 $ à près de 4 000 $ chaque trimestre sur les travaux de maintenance pour les deux types d'équipements.

Calcul du retour sur investissement pour les producteurs de boissons de petite à moyenne taille

La formule de seuil de rentabilité pour les machines de remplissage de boissons gazeuses prend en compte :

(Économies annuelles dues à l'augmentation du débit) + (Réduction des pertes de matériaux) – (Amortissement + Maintenance)

Les producteurs réalisant un retour sur investissement en moins de 24 mois se caractérisent généralement par :

- Exploitation de deux postes ou plus par jour

- Maintien d'un taux de perte de produit inférieur à 1,2 %

- Utilisation de systèmes modulaires adaptables aux différents formats

Une brasserie produisant 150 000 caisses par an a signalé 218 000 $ d'économies en 18 mois, grâce à la réduction des pertes de CO2 et des défauts d'emballage par une technologie de remplissage hybride.

Tendances futures : Durabilité, flexibilité et innovation dans le remplissage des boissons gazeuses

Évolutions axées sur la durabilité : Canettes allégées, PET recyclable et réduction des déchets

De nos jours, les fabricants du secteur des boissons s'éloignent des options d'emballage traditionnelles. De plus en plus d'entreprises optent pour des canettes en aluminium plus légères, ainsi que pour les bouteilles en PET recyclables que l'on voit partout désormais. Pourquoi ? Parce qu'elles souhaitent évidemment jouer leur rôle pour la planète. Selon le Beverage Tech Report de 2025, ces nouvelles technologies de scellage ont permis de réduire les déchets de matériaux d'environ 35 %. C'est assez impressionnant quand on pense à toutes ces chaînes de production qui tournent jour et nuit. Et devinez quoi ? Même si les canettes sont désormais plus fines que jamais, elles restent tout à fait solides sur le plan structurel. De plus, on utilise désormais des revêtements à base de matériaux végétaux. Une étude publiée l'année dernière a montré qu’environ 98 % de ces contenants finissent par être recyclés, plutôt que d'atterrir dans des décharges. On comprend donc aisément pourquoi autant de marques adoptent aujourd'hui ces initiatives écologiques.

Lignes de remplissage hybrides : prise en charge des formats multi-emballages et des emballages mixtes

Les lignes de production modernes intègrent le remplissage de canettes et de bouteilles sur des plateformes partagées, réduisant les temps de changement de format de 60 %. Le suivi des conteneurs grâce à la RFID améliore la vitesse de basculement de 40 %, permettant une production efficace de conditionnements multiples en édition limitée sans exécuter des campagnes séparées, selon Beverage Packaging Innovations 2025.

Préparation aux technologies de nouvelle génération : surveillance intelligente et conformité réglementaire

Les capteurs IoT prédisent désormais les risques de fuite de CO2 avec une précision de 99 %, en ajustant automatiquement les paramètres des remplisseuses pour préserver la carbonatation. Les tableaux de bord de conformité en temps réel surveillent les émissions et les taux de recyclage, aidant les fabricants à se conformer aux futures réglementations européennes. D'ici 2026, 70 % des systèmes de remplissage devraient utiliser un contrôle qualité piloté par l'IA, éliminant ainsi le besoin d'inspections manuelles.

Questions fréquemment posées

Pourquoi est-il important de maintenir le CO2 pendant le processus de remplissage ?

Le maintien du CO2 est essentiel pour préserver la carbonatation, ce qui garantit que la boisson reste pétillante et conserve son profil de saveur prévu.

Qu'est-ce que la technologie de remplissage en contre-pression ?

La technologie de remplissage en contre-pression utilise une méthode d'égalisation de la pression entre le dispositif de remplissage et le récipient afin de conserver le CO2, réduisant ainsi l'oxydation et préservant la qualité du produit.

En quoi les canettes diffèrent-elles des bouteilles en termes de gestion de la pression interne ?

Les canettes possèdent un design cylindrique uniforme qui leur permet de résister à des pressions plus élevées, minimisant ainsi la perte de CO2 pendant le transport par rapport aux bouteilles.

Quels sont les avantages économiques liés à l'utilisation de systèmes de remplissage automatisés ?

Les systèmes de remplissage automatisés réduisent les coûts de main-d'œuvre, améliorent la précision des opérations de remplissage et limitent le gaspillage de produit, entraînant des économies significatives.

Table des Matières

- Le défi de la formation de mousse et de la perte de gazéification dans les processus de remplissage

- Technologie de remplissage en contre-pression : maintien de la pression pour conserver le CO2

- Évolutions dans la conception des vannes de remplissage pour un meilleur contrôle de la carbonatation

-

Remplissage de canettes vs. Remplissage de bouteilles : principales différences en matière d'étanchéité, de pression et de dynamique d'écoulement

- Intégrité structurelle : pourquoi les canettes supportent-elles différemment la pression interne par rapport aux bouteilles

- Mécanismes d'étanchéité : Sertissage du couvercle vs. Bouchonnage dans l'emballage des boissons gazeuses

- Intégration aux lignes de production : Exigences infrastructurelles pour chaque format

-

Efficacité et évolutivité de la production : comparaison du débit et des niveaux d'automatisation

- Vitesse et production : remplites rotatives de canettes vs remplites linéaires de bouteilles

- L'automatisation réduit les coûts de main-d'œuvre et les erreurs humaines dans les opérations de remplissage

- Étude de cas : comment les brasseries artisanales augmentent leur production grâce à des systèmes de remplissage modulaires

-

Analyse des coûts : investissement total et économies à long terme des machines de remplissage de boissons gazeuses

- Coûts initiaux du matériel : machine de remplissage en canettes vs systèmes de remplissage en bouteilles

- Maintenance, consommation énergétique et pièces détachées : frais opérationnels en cours

- Calcul du retour sur investissement pour les producteurs de boissons de petite à moyenne taille

- Tendances futures : Durabilité, flexibilité et innovation dans le remplissage des boissons gazeuses

-

Questions fréquemment posées

- Pourquoi est-il important de maintenir le CO2 pendant le processus de remplissage ?

- Qu'est-ce que la technologie de remplissage en contre-pression ?

- En quoi les canettes diffèrent-elles des bouteilles en termes de gestion de la pression interne ?

- Quels sont les avantages économiques liés à l'utilisation de systèmes de remplissage automatisés ?