Pressurisation du CO2 et solubilité : les fondements de la carbonatation

Principes de la solubilité des gaz sous pression dans les machines de remplissage de boissons gazeuses

Le processus de fabrication des boissons gazeuses dépend fortement d'un phénomène appelé la loi de Henry. En substance, cette loi indique que lorsque la pression augmente, les gaz ont tendance à mieux se dissoudre dans les liquides. C'est pourquoi les équipements modernes de mise en bouteille de sodas fonctionnent selon ce principe. Ces machines augmentent généralement la pression à l'intérieur des récipients à environ 2 à 2,5 bar pendant le remplissage. Ce qui suit est particulièrement intéressant : à ces pressions, le dioxyde de carbone se dissout dans la boisson à raison de 5 à 7 grammes par litre. Cela crée cette effervescence régulière et agréable que nous apprécions tous dans nos boissons gazeuses. Sans entrer dans les détails techniques, cet équilibre entre pression et dissolution du gaz garantit que chaque bouteille contient exactement la bonne quantité de bulles.

Impact de la température et de la pression sur la solubilité du CO₂ dans les boissons

La température influence considérablement la solubilité du CO₂ — chaque augmentation de 10 °C réduit la rétention de gaz d'environ 15 %, augmentant ainsi les risques de plat et de formation d'écume. Pour maximiser la stabilité de la carbonatation, les systèmes standards de l'industrie maintiennent la température du liquide entre 2 °C et 4 °C pendant le remplissage :

| Paramètre | Plage optimale | Objectif |

|---|---|---|

| Température du liquide | 2 °C — 4 °C | Minimise la volatilité du CO₂ |

| Pression du système | 2,0 — 2,5 bar | Préserve le CO₂ dissous lors du conditionnement en bouteille |

Ce contrôle thermique est essentiel pour maintenir la solubilité sous pression opérationnelle.

Techniques de pré-pressurisation et de contre-pression pour maintenir l'équilibre

Les équipements modernes de remplissage empêchent le dioxyde de carbone de s'échapper pendant le remplissage des récipients grâce à une technologie appelée pression de contre-flux. Le processus commence par la pressurisation des bouteilles avec du CO₂ afin qu'elles soient à la même pression que celle présente dans le système de remplissage juste avant l'introduction du liquide. Cette méthode réduit les problèmes de turbulence d'environ deux tiers par rapport aux méthodes classiques de remplissage atmosphérique, et permet de limiter les pertes de gaz d'environ 30 %, selon les experts en génie des boissons de 2023. Associée à des automates programmables pour un réglage fin, cette technique permet aux fabricants de maintenir les niveaux de CO₂ avec des écarts inférieurs à 0,2 % entre les lots. Une telle précision fait toute la différence pour les marques qui souhaitent offrir à chaque ouverture une expérience gustative parfaitement identique.

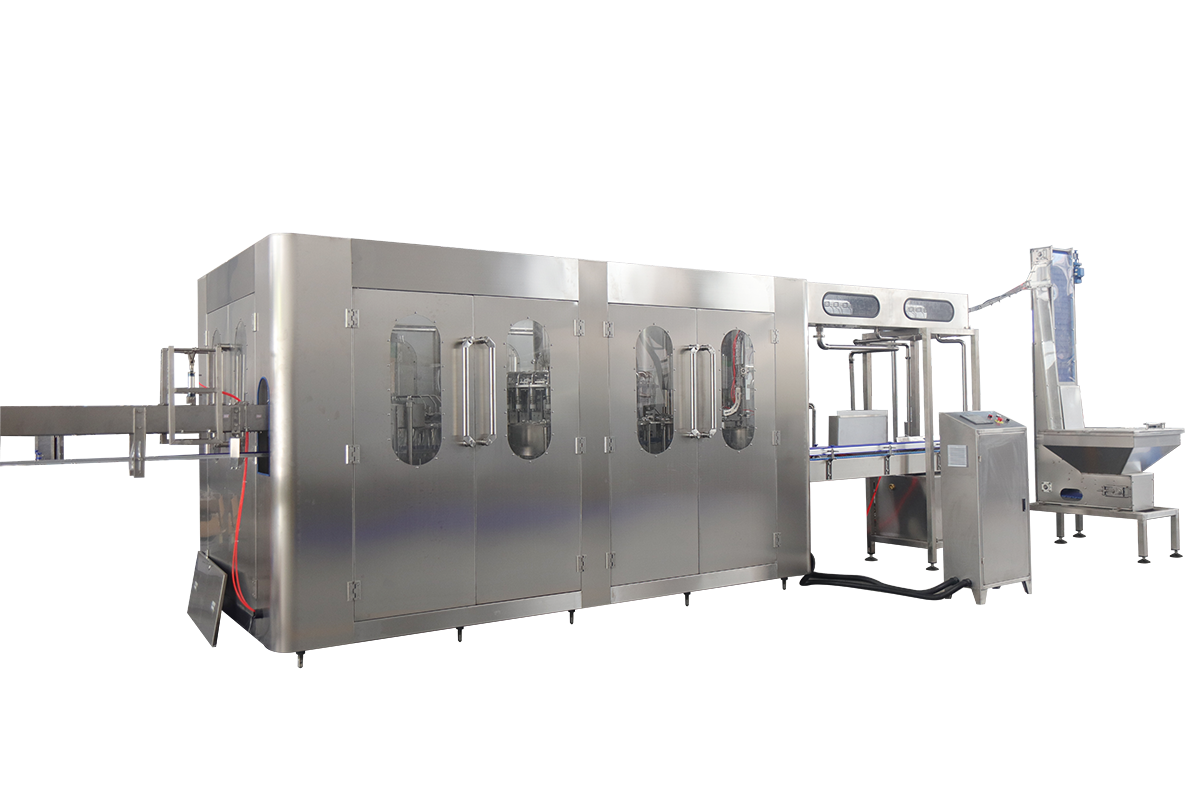

Systèmes de remplissage de précision : synchronisation du débit, de la pression et de la fermeture

Les machines modernes de remplissage de boissons gazeuses préservent la carbonatation grâce à une coordination précise de la dynamique des fluides, de la gestion de la pression et de la vitesse de scellage. En synchronisant ces éléments, elles minimisent les turbulences et la perte de gaz tout au long du cycle de remplissage.

Synchronisation du remplissage et du scellage pour verrouiller efficacement le CO₂

L'écart de temps entre le moment où une bouteille est remplie et celui où elle est capsulée est en réalité très important. Si les bouteilles restent non capsulées trop longtemps, elles commencent à perdre du dioxyde de carbone assez rapidement — environ 2 à 5 pour cent chaque seconde — en raison d'un phénomène appelé dégazage. Les lignes de production modernes sont toutefois devenues plus intelligentes. Elles utilisent des moteurs servo sophistiqués pour le mécanisme de vissage du bouchon, qui s'active environ 0,3 seconde après la fin du remplissage. Qu'est-ce que cela signifie ? Le bouchon scelle la bouteille presque instantanément, maintenant toute cette précieuse effervescence à l'intérieur où elle doit être. Des études sur le fonctionnement conjoint des systèmes pneumatiques confirment cette approche, montrant pourquoi la rapidité est cruciale pour maintenir la qualité du produit tout au long des cycles de fabrication.

Surveillance en temps réel de la pression de CO₂ et du débit liquide afin de réduire les turbulences

Des capteurs intégrés surveillent en continu les paramètres clés :

- Vitesse du liquide (optimale : 1,2—1,8 m/s)

- Pression dans l'espace libre (maintenue à 3,2—3,8 bar)

- Différentiels de température (ΔT ≤ 1,5 °C)

Ces entrées alimentent des algorithmes adaptatifs qui ajustent la performance des buses jusqu'à 120 fois par seconde, réduisant ainsi l'écoulement turbulent de 72 % par rapport aux commandes mécaniques (Beverage Production Journal, 2023).

Causes fréquentes de la perte de CO₂ lors du conditionnement et comment les machines de remplissage modernes les préviennent

| Défi | Systèmes conventionnels | Solutions Avancées |

|---|---|---|

| Formation d'écume | perte de CO₂ de 15 à 20 % | Vannes anti-cavitation |

| Choc thermique | baisse de carbonatation de 8 à 12 % | Manipulation des conteneurs prérefroidis |

| Imperfections d'étanchéité | fuite quotidienne de 0,5 à 2 % | Contrôle du couple de vissage du bouchon aligné par laser |

En intégrant des systèmes de récupération de gaz et des trajets de remplissage optimisés par la tension superficielle, les architectures modernes de remplissage sous pression atteignent un taux de rétention de CO₂ de 98,6 % sur l'ensemble des séries de production.

Conception avancée de valve de remplissage pour une rétention optimale du CO₂

Ingénierie de valves de remplissage en étapes pour gérer les gradients de pression et le contrôle de la mousse

Les valves de remplissage en étapes sont conçues pour gérer progressivement les transitions de pression, minimisant ainsi l'échappement de CO₂. Ces systèmes multiphasés commencent par une injection de CO₂ à haute pression afin de supprimer la formation de mousse, puis réduisent progressivement la pression à mesure que le niveau de liquide monte. Cette méthode maintient un gradient de pression 15 à 20 % plus serré que les conceptions monostades, améliorant ainsi la stabilité de la carbonatation.

Les composants clés de la valve comprennent :

| CompoNent | Fonction | Avantage en termes de rétention de CO₂ |

|---|---|---|

| Chambre de commande isobare | Égalise la pression de la boisson/de la bouteille | Empêche 92 % des dégagements de gaz* |

| Régulateurs de tube de ventilation | Libère l'excès de gaz sans perte de liquide | Maintient une pression optimale dans l'espace vide comprise entre 2,6 et 3,2 bar |

| Buses à écoulement laminaire | Réduit la turbulence du liquide de 40 % | Diminue les risques de formation d'écume |

*D'après des essais de carbonatation de boissons réalisés en 2023

Purge au CO₂ et pré-pressurisation des récipients avant remplissage

Les principaux fabricants purgent les récipients avec du CO₂ à 1,8 fois la pression opérationnelle avant le remplissage, en remplaçant l'air ambiant — en particulier l'azote, qui entre en concurrence avec le CO₂ pour la dissolution. Ce procédé améliore de 12 % le taux final de carbonatation dans les bouteilles PET par rapport aux bouteilles non purgées.

La séquence comprend :

- Élimination du O₂ résiduel par vide (≤0,5 %)

- Injection de CO₂ à 3,5—4 bar pendant 0,8—1,2 seconde

- Stabilisation de la pression avant le transfert du liquide

Des études industrielles confirment que cette approche avec « coussin de gaz » réduit la perte de CO₂ de 18 à 22 % selon les types de conteneurs. Les systèmes avancés ajustent désormais automatiquement les paramètres d'épuration en fonction de la détection en temps réel du volume.

Surveillance en temps réel et automatisation des machines de remplissage de boissons gazeuses

Intégration de capteurs pour le suivi continu de la dynamique du CO₂ et du flux

Les lignes de remplissage d'aujourd'hui sont équipées de capteurs infrarouges de CO2 ainsi que de débitmètres ultrasoniques qui surveillent les niveaux de gaz dissous avec une précision d'environ 0,05 % et mesurent la viscosité en temps réel. Ces systèmes collectent des données à intervalles de seulement 50 millisecondes, ce qui permet de maintenir des opérations à haute vitesse d'environ 1200 bouteilles par minute sans que les niveaux de carbonatation ne s'écartent de manière significative. Lorsque la pression s'écarte trop de la norme au-delà de ± 0,2 bar, des transducteurs de pression intégrés interviennent automatiquement pour effectuer les ajustements nécessaires. Cela permet de garder l'ensemble du processus équilibré et d'éviter toute variation inattendue de la qualité du produit en aval.

Boucles de rétroaction automatisées pour le contrôle adaptatif des processus

Les API analysent les lectures des capteurs et apportent en temps réel des modifications à des paramètres tels que les réglages des buses, la quantité de CO2 injectée et la vitesse du convoyeur. Lorsque le CO2 dissous descend en dessous de 2,7 volumes, seuil que nous considérons comme suffisant pour un niveau correct de carbonatation, le système applique une pression supplémentaire très rapidement, en environ 100 millisecondes. Selon Food Engineering de l'année dernière, l'ensemble du processus automatisé réduit l'intervention humaine d'environ 92 pour cent. De plus, il maintient les niveaux de liquide extrêmement précis tout au long de chaque lot, avec une variation maximale de seulement un demi-millimètre dans un sens ou dans l'autre.

Étalonnage piloté par les données pour optimiser l'efficacité et la régularité des machines

Les approches modernes d'apprentissage automatique analysent les données de performance passées ainsi que des facteurs tels que le taux d'humidité de l'air et la température des sirops afin d'améliorer les opérations. L'usine de remplissage Zenith a obtenu des résultats concrets lorsqu'elle a mis en œuvre ces systèmes intelligents en 2024. Leurs arrêts imprévus d'équipements ont diminué d'environ 40 %, tandis que leurs émissions annuelles de carbone ont baissé d'environ 18 %. Ce qui est particulièrement impressionnant, c'est la capacité de ces systèmes automatisés à ajuster automatiquement les réglages des vannes et les intervalles de nettoyage. Sur les lignes de production rapides, cela garantit une carbonatation quasi parfaite sur l'ensemble du lot, avec une cohérence supérieure à 99 % entre la toute première et la dernière bouteille produite.

Intégrité complète de la carbonatation : de la formulation à l'étanchéité hermétique

Saturation stratégique en CO₂ pour compenser les pertes prévisibles durant le remplissage

Les fabricants carbonatent intentionnellement les boissons à 10—15 % au-dessus des niveaux cibles afin de compenser les pertes prévues lors du remplissage à grande vitesse. Cette marge compense la perte de gaz pendant le purgeage, la turbulence à l'interface et la dilatation thermique. Par exemple, une fluctuation de température de 5 °C peut réduire la solubilité du CO₂ de 18 % (Manuel de production des boissons, 2023), ce qui rend la sur-saturation essentielle pour assurer la cohérence des lots.

Utilisation d'additifs stabilisants pour améliorer la durabilité de la carbonatation après le remplissage

Des additifs alimentaires tels que la gomme xanthane et le lactate de calcium améliorent la nucléation des bulles et ralentissent la diffusion du CO₂ en formant des réseaux microstructuraux dans le liquide. Ces composés prolongent la stabilité de la carbonatation pendant les variations de température en cours de durée de conservation, réduisant la migration du gaz jusqu'à 32 % par rapport aux formulations non traitées.

Technologies de scellement hermétique garantissant la rétention à long terme du CO₂ dans les produits finis

L'intégrité finale de la carbonatation dépend d'un joint fiable. Les machines modernes intègrent des systèmes de fermeture validés par laser qui atteignent des taux de fuite annuels inférieurs à 0,02 %. Les caractéristiques principales sont :

- Joint torique en polymère activé par pression qui s'adapte aux défauts du récipient

- Fermeture en plusieurs étapes avec vérification en temps réel du couple (précision ±2 %)

- Conceptions anti-manipulation capables de supporter une pression interne de 4,5 à 6 bar

Une étude de 2021 portant sur 12 000 récipients a révélé que les couvercles en aluminium scellés à chaud conservaient 98,7 % du CO₂ initial après six mois, soit 19 % de mieux que les bouchons vissés standards (Packaging Technology & Science). Ce scellement précis achève la stratégie complète garantissant l'intégrité de la carbonatation à long terme.

Section FAQ

Quel est le rôle de la pression dans la carbonatation ?

La pression favorise la dissolution du dioxyde de carbone dans les boissons, créant ainsi la carbonatation. La loi de Henry explique qu'une pression accrue améliore la solubilité des gaz dans les liquides.

Comment la température affecte-t-elle la carbonatation ?

Les températures plus élevées réduisent la solubilité du CO₂, ce qui risque d'aplatir les boissons. Le maintien de températures plus fraîches pendant le remplissage permet de conserver la carbonatation.

Quelles méthodes permettent d'éviter la perte de CO₂ lors du conditionnement ?

Des techniques telles que le remplissage sous contre-pression, la fermeture rapide et la maîtrise de la température aident à prévenir la perte de CO₂ et à maintenir la qualité de la carbonatation.

Table des Matières

- Pressurisation du CO2 et solubilité : les fondements de la carbonatation

-

Systèmes de remplissage de précision : synchronisation du débit, de la pression et de la fermeture

- Synchronisation du remplissage et du scellage pour verrouiller efficacement le CO₂

- Surveillance en temps réel de la pression de CO₂ et du débit liquide afin de réduire les turbulences

- Causes fréquentes de la perte de CO₂ lors du conditionnement et comment les machines de remplissage modernes les préviennent

- Conception avancée de valve de remplissage pour une rétention optimale du CO₂

- Surveillance en temps réel et automatisation des machines de remplissage de boissons gazeuses

-

Intégrité complète de la carbonatation : de la formulation à l'étanchéité hermétique

- Saturation stratégique en CO₂ pour compenser les pertes prévisibles durant le remplissage

- Utilisation d'additifs stabilisants pour améliorer la durabilité de la carbonatation après le remplissage

- Technologies de scellement hermétique garantissant la rétention à long terme du CO₂ dans les produits finis

- Section FAQ