La méthode de remplissage isobare : maintenir la pression pour contrôler l'écume

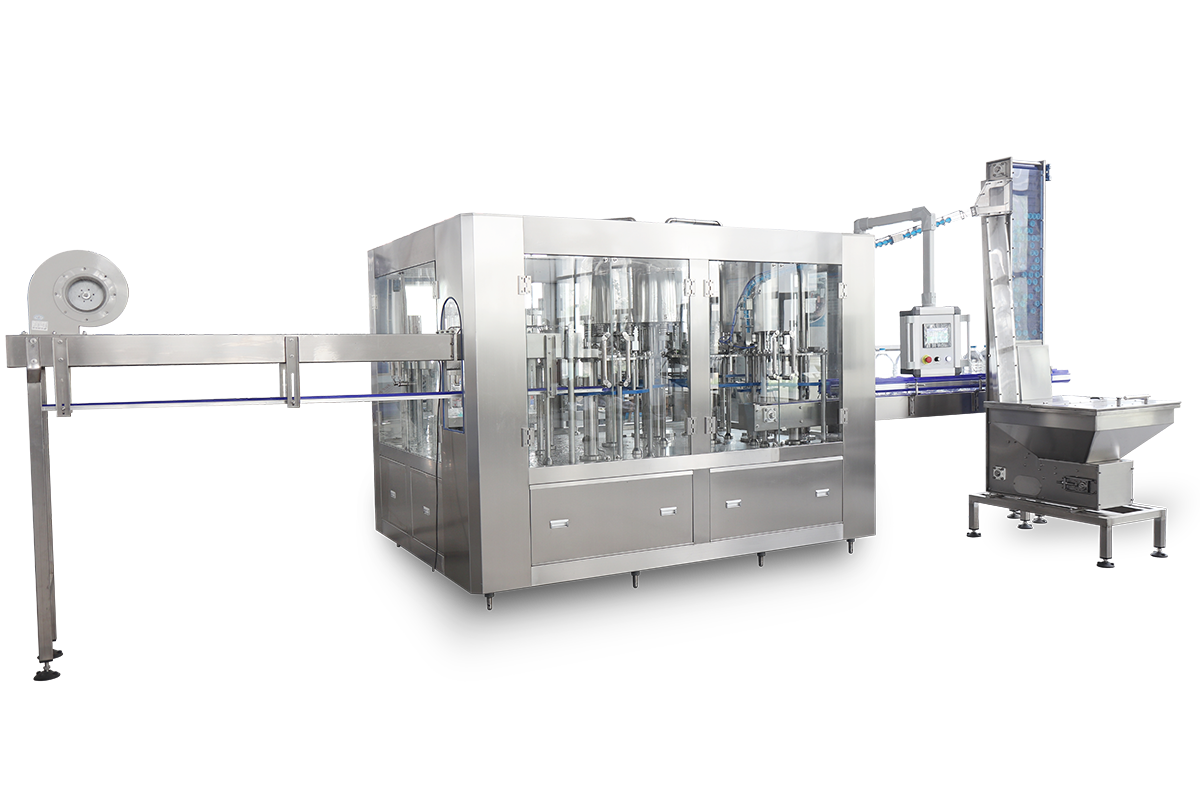

Les machines de remplissage de boissons gazeuses s'appuient sur un contrôle précis de la pression pour éviter la formation d'écume, un défi lié à la physique du CO₂ dissous. En maintenant un équilibre entre le liquide et le contenant, les systèmes modernes permettent un remplissage sans déversement tout en préservant le taux de carbonatation.

Pourquoi l'écume se forme-t-elle lors du remplissage de liquides gazeux

Une mousse se forme lorsque le CO₂ s'échappe rapidement de la solution en raison d'une chute soudaine de pression dépassant 0,5 bar (Ponemon 2023). Lorsque le liquide carbonaté passe de réservoirs sous pression à des conditions atmosphériques, cette différence de pression provoque une nucléation violente de bulles. Des fluctuations de température supérieures à ±2 °C aggravent le phénomène en modifiant la solubilité du CO₂ pendant le transfert.

Comment le remplissage contre-pression (isobare) empêche la libération de CO₂

La méthode isobare égalise la pression entre les réservoirs de boisson et les récipients grâce à un processus en trois étapes décrit dans l'étude d'iBottling sur la préservation de la carbonatation :

- Pré-pressurisation : Les récipients reçoivent du gaz CO₂ correspondant à la pression de la boisson (généralement 2−3 bar)

- Transfert du liquide : Le liquide s'écoule vers le haut à travers des buses immergées sans déplacer le gaz

- Évacuation contrôlée : Le gaz excédentaire est évacué par des canaux dédiés à raison de 0,2 bar/seconde

Cet environnement à pression équilibrée maintient le CO₂ en solution, réduisant la formation de mousse de 73 % par rapport au remplissage atmosphérique.

Optimisation des pressions de remplissage et des systèmes de contre-pression pour une turbulence minimale

Les machines avancées utilisent une cartographie en temps réel de la pression pour maintenir une variance de ±0,15 bar entre le produit et le contenant. Deux capteurs de pression ajustent la position des vannes toutes les 0,05 secondes, permettant d'obtenir des vitesses d'écoulement laminaire inférieures à 1,2 m/s. Associés à des cycles de dépressurisation en 4 à 6 étapes, ces systèmes réduisent de 89 % la nucléation des bulles après le remplissage tout en atteignant une précision de remplissage de 99,4 %.

Solubilité du CO₂ et contre-pression : préserver la carbonatation pendant le remplissage

Impact des chutes de pression soudaines sur la rétention de CO₂

Une chute aussi faible que 0,3 bar peut entraîner une perte de carbonatation allant jusqu'à 15 % (Ponemon 2023). Les systèmes modernes de remplissage compensent ce phénomène en maintenant une contre-pression quasi constante, empêchant ainsi le dégazage du CO₂. Des capteurs détectent des écarts aussi minimes que 0,05 bar et ajustent automatiquement les vannes pour stabiliser la pression.

Influence de l'équilibre entre température et pression sur la formation d'écume

La solubilité du CO₂ dépend d'une coordination étroite entre la température et la pression. Les plages optimales incluent :

| Paramètre | Dimension idéale | Effet sur la carbonatation |

|---|---|---|

| Température du liquide | 2°C − 4°C | Augmente la solubilité de 25 % |

| Pression de remplissage | 2,0 − 2,5 bar | Empêche la formation de sites de nucléation |

Des études montrent que la mauvaise gestion thermique est responsable de 63 % des incidents de débordement liés à l'écume dans les conduites de boissons.

Maintenir une contre-pression optimale pour éviter les débordements et la perte de pétillance

Les systèmes contrôlés par API régulent dynamiquement la contre-pression à l'aide de données en temps réel sur la viscosité et le volume de gaz. La pré-pressurisation permet de retenir 96 % du CO₂, contre 85 % dans les systèmes non pressurisés, en équilibrant la pression de l'espace vide avant l'entrée du liquide. Cette méthode réduit les taux de rejet liés à l'écume de 12 % à 3 % à des vitesses de production de 24 000 bouteilles par heure (BPH).

Conception avancée de la vanne de remplissage et technologie de remplissage par le bas

Problèmes liés au remplissage traditionnel par le haut : projections et agitation

Verser des liquides gazeux depuis le haut crée une turbulence qui déstabilise le CO₂ dissous. Cette agitation augmente la nucléation des bulles jusqu'à 40 % (Journal of Food Engineering, 2023), provoquant une formation excessive d'écume. L'impact du liquide entraîne également des projections, contaminant les cols des bouteilles et nécessitant un nettoyage après le remplissage.

Comment le remplissage immergé (par le bas) minimise la formation d'écume

Les machines modernes utilisent des buses immergées pour remplir les récipients du bas vers le haut, en maintenant une contre-pression constante grâce à un système à double canal :

- Vannes de retour du gaz déplacent progressivement l'air sans chute de pression

-

Chambres de contrôle isobariques synchronisent les pressions du réservoir et de la bouteille à 0,1 bar près

En éliminant la chute libre, le remplissage par le bas réduit la libération de CO₂ de 63 % par rapport aux méthodes par le haut.

Innovations dans la conception des buses et la dynamique des flux pour la suppression de la mousse

Les buses coniques avec orifices de précision alésés (diamètre de 3 à 5 mm) optimisent l'écoulement laminaire, réduisant la vitesse du fluide de 25 à 30 % sans sacrifier la rapidité, comme indiqué dans le rapport d'ingénierie des boissons 2024 . Autres caractéristiques incluses :

- Nervures anti-cavitation à l'intérieur des parois de la buse

- Relâchement progressif de la pression pendant le retrait

- Algorithmes de compensation de viscosité en temps réel

Ces avancées permettent d'obtenir des hauteurs de mousse inférieures à 15 mm, même à raison de 40 000 bouteilles/heure, établissant de nouvelles normes pour la rétention de gaz carbonique à grande vitesse.

Capteurs intelligents et surveillance en temps réel pour un contrôle constant de la mousse

Détection des variations de mousse causées par des fluctuations du processus

Les variations de température ou une viscosité inconstante du sirop modifient le comportement de la mousse pendant le remplissage. Selon un rapport 2023 sur l'automatisation de la production alimentaire , les chaînes de boissons utilisant une surveillance en temps réel ont réduit les déversements de 60 % par rapport à l'inspection manuelle. Ces systèmes surveillent des variables clés telles que la viscosité (10−15 cP) et les niveaux de CO₂ (4−5 g/L), en signalant les anomalies avant que la mousse ne s'aggrave.

Utilisation de capteurs intelligents pour une détection instantanée de la mousse

Les capteurs capacitifs détectent des couches de mousse aussi fines que 3 mm avec une précision de 99,7 %, déclenchant l'évacuation d'urgence en moins de 0,2 seconde. Les capteurs optiques utilisant des longueurs d'onde proches de l'infrarouge (850−1555 nm) distinguent les surfaces liquides stables des mousses instables, en ajustant les seuils de détection (±5 %) selon le type de boisson, comme les sodas ou l'eau gazeuse.

Réglages automatiques via des boucles de rétroaction pour réguler la vitesse de remplissage

Lorsqu'un risque de débordement est détecté, les automates programmables modulent instantanément l'ouverture de la buse (ajustements de 15 à 25 mm) et réduisent le débit de 50 L/min à 30 L/min. Ce protocole de « freinage en douceur » préserve l'intégrité de la carbonatation et évite la surpression, permettant de conserver 85 à 90 % du CO₂ dissous pendant les opérations à grande vitesse.

Équilibrer la vitesse de remplissage et la turbulence dans la production à grande vitesse

Les machines modernes de remplissage de boissons gazeuses doivent équilibrer un débit maximal avec une génération minimale d'écume. Grâce à une ingénierie de précision et à des commandes adaptatives, les systèmes avancés offrent des performances à haute vitesse sans compromettre la qualité de la carbonatation.

Le compromis entre la vitesse de remplissage et la formation d'écume

Les opérations à grande vitesse risquent de provoquer des turbulences accélérant le dégazage du CO₂. Bien que l'équipement puisse atteindre 36 000 bouteilles/heure (LinkedIn 2024 ), dépasser les vitesses d'écoulement optimales perturbe l'équilibre de pression. Cette agitation réduit le CO₂ dissous de 12 à 18 % par rapport à des remplissages plus lents et contrôlés.

Maîtriser le débit pour réduire l'agitation dans les boissons gazeuses

Les principaux fabricants utilisent trois stratégies fondamentales pour stabiliser l'écoulement :

- Conceptions précises de buses pour une entrée de liquide en douceur

- Capteurs de débit adaptatifs ajustement des vitesses à ±5 % selon les variations de viscosité

- Stabilisation de la contre-pression maintenue entre 1,8 et 2,3 bar

Ces éléments réduisent conjointement la nucléation des bulles de 40 % par rapport aux systèmes à vitesse fixe, selon des recherches sur la stabilité de la carbonatation.

Accélération progressive et technologies de démarrage en douceur dans les machines modernes

Les doseuses de nouvelle génération utilisent des courbes d'accélération progressives au lieu d'un fonctionnement immédiat à pleine vitesse. La phase de « montée en régime » :

- Limite le débit initial à 60 % de la capacité maximale

- Atteint la vitesse cible par incréments de 0,8 seconde

- Réduit l'énergie cinétique turbulente de 33 % à l'entrée de la bouteille

Cela permet des taux de production de 28 000 bouteilles/heure avec moins de 0,5 % d'incidents de débordement, prouvant que vitesse et précision peuvent coexister lors du remplissage de boissons gazeuses.

Questions fréquemment posées

Qu'est-ce que la méthode de remplissage isobare ?

La méthode de remplissage isobare est une technique utilisée dans les systèmes de remplissage de boissons gazeuses, où la pression est maintenue égale entre la boisson et le récipient, empêchant ainsi l'échappement de CO₂ et réduisant la formation d'écume.

Comment la température affecte-t-elle la carbonatation pendant le remplissage ?

La température influence la solubilité du CO₂ dans les liquides ; un mauvais contrôle thermique peut entraîner une formation accrue d'écume et une perte de carbonatation.

Quelles stratégies sont utilisées pour minimiser la formation d'écume en production à grande vitesse ?

Les stratégies incluent la conception précise de la buse, des capteurs de débit adaptatifs et la stabilisation de la contre-pression afin de contrôler le flux et réduire la nucléation des bulles.

Table des Matières

- La méthode de remplissage isobare : maintenir la pression pour contrôler l'écume

- Solubilité du CO₂ et contre-pression : préserver la carbonatation pendant le remplissage

- Conception avancée de la vanne de remplissage et technologie de remplissage par le bas

- Capteurs intelligents et surveillance en temps réel pour un contrôle constant de la mousse

- Équilibrer la vitesse de remplissage et la turbulence dans la production à grande vitesse

- Questions fréquemment posées