İzobarik Dolum Yöntemi: Köpüğü Kontrol Altında Tutmak İçin Basıncın Korunması

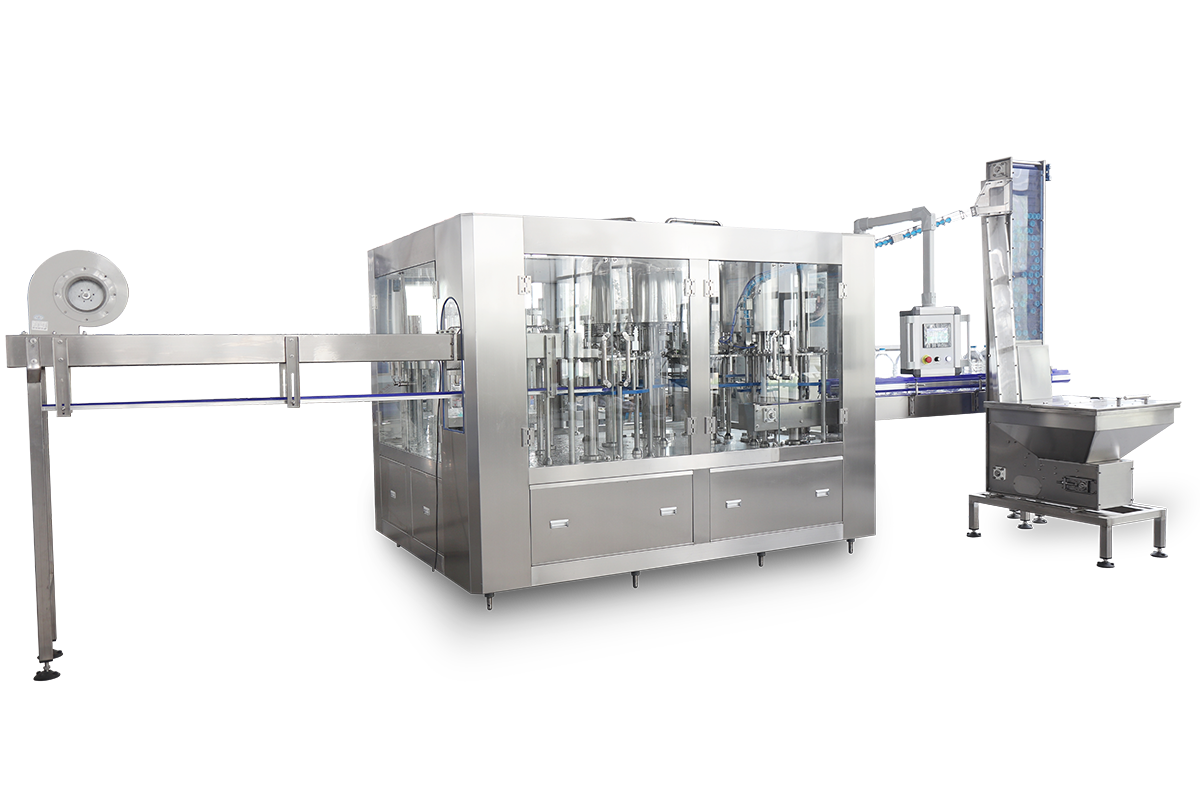

Karbonatlı içecek dolum makineleri, çözünmüş CO₂'nin fiziğine dayalı bir sorun olan köpük oluşumunu önlemek için hassas basınç kontrolüne güvenir. Sıvı ile kap arasındaki dengeyi sağlayarak modern sistemler karbonasyon seviyelerini korurken sıçramadan dolum sağlar.

Karbonatlı Sıvı Dolumu Sırasında Neden Köpürme Oluşur

CO₂, 0,5 bar'ı aşan ani basınç düşüşleri nedeniyle çözeltiden hızla çıktığında köpük oluşur (Ponemon 2023). Karbonlu sıvı, basınçlı depolama tanklarından atmosferik koşullara hareket ederken, bu basınç farkı şiddetli kabarcık oluşumunu tetikler. Transfer sırasında ±2°C'nin ötesindeki sıcaklık dalgalanmaları, CO₂'nin çözünürlüğünü değiştirerek sorunu daha da kötüleştirir.

Karşı Basınç (İzobarik) Dolumun CO₂ Açığa Çıkışını Engellemesi

İzobarik yöntem, iBottling'in karbonasyon koruma çalışmasında ayrıntılı olarak açıklanan üç aşamalı bir süreçle içecek tankları ile kaplar arasındaki basıncı dengeler:

- Ön-basınçlandırma : Kaplara içeceğin basıncıyla eşleşen CO₂ gazı verilir (tipik olarak 2−3 bar)

- Sıvı Transferi : Sıvı, gazı yerinden etmeden alttan yerleştirilmiş nozullar aracılığıyla yukarı doğru akar

- Kontrollü tahliye : Fazla gaz, saniyede 0,2 bar oranında özel kanallar üzerinden tahliye edilir

Bu basınç-eşleşmiş ortam, CO₂'nin çözeltide kalmasını sağlar ve atmosferik doluma kıyasla köpük oluşumunu %73 oranında azaltır.

Minimum Gürültü için Dolum Basıncı ve Karşı Basınç Sistemlerinin Optimize Edilmesi

Gelişmiş makineler, ürün ile kap arasındaki ±0,15 bar varyansı korumak için gerçek zamanlı basınç haritalama kullanır. Çift basınç sensörü her 0,05 saniyede valf konumlarını ayarlayarak 1,2 m/s'nin altındaki laminar akış hızlarını sağlar. 4−6 kademeli deşarj döngüleriyle birlikte kullanıldığında, bu sistemler dolum sonrası kabarcık oluşumunu %89 oranında azaltırken %99,4'lük dolum doğruluğu elde eder.

CO₂ Çözünürlüğü ve Arkadan Basınç: Dolum Sırasında Karbonasyonun Korunması

Ani Basınç Düşüşlerinin CO₂ Tutulmasına Etkisi

0,3 bar gibi küçük bir düşüş, karbonasyon kaybına %15'e kadar neden olabilir (Ponemon 2023). Modern dolum sistemleri, neredeyse sabit arkadan basıncı koruyarak CO₂'nin çözülme halinde kalmasını sağlar. Sensörler 0,05 bar gibi küçük sapmaları tespit eder ve basınç istikrarını sağlamak için valfleri otomatik olarak ayarlar.

Sıcaklık ve Basınç Dengesinin Köpük Oluşumu Üzerine Etkisi

CO₂ çözünürlüğü, sıkı bir şekilde koordine edilmiş sıcaklık ve basınca bağlıdır. Optimal aralıklar şunları içerir:

| Parametre | İdeal Aralığı | Karbonatlanma Üzerindeki Etki |

|---|---|---|

| Sıvı Sıcaklığı | 2°C − 4°C | Çözünürlüğü %25 artırır |

| Dolum Basıncı | 2,0 − 2,5 bar | Nükleasyon noktalarını önler |

Araştırmalar, içecek hatlarında köpüklenmeye bağlı taşmaların %63'ünün uygun olmayan termal yönetime atfedildiğini göstermektedir.

Taşmayı ve Köpüğün Kaybını Önlemek için Optimal Geri Basıncın Korunması

PLC kontrollü sistemler, gerçek zamanlı viskozite ve gaz hacmi verilerini kullanarak karşı basıncı dinamik olarak düzenler. Ön basınçlandırma, sıvı girişi öncesinde başlık basıncını dengeleyerek %96 CO₂ tutumuna ulaşır—basınçlandırılmamış sistemlerde bu oran %85'tir. Bu yaklaşım, saatte 24.000 şişe (BPH) üretim hızında köpükten kaynaklı reddetme oranını %12'den %3'e düşürür.

Gelişmiş Dolum Vanası Tasarımı ve Alttan Dolum Teknolojisi

Geleneksel Üstten Dolumla İlgili Sorunlar: Sıçrama ve Kabarma

Karbonatlı sıvıların yukarıdan dökülmesi, çözünmüş CO₂'yi kararsız hale getiren türbülans oluşturur. Bu kabarma, kabarcık oluşumunu %40'a varan oranda artırır (Journal of Food Engineering, 2023), aşırı köpürmeye neden olur. Sıvının darbesi ayrıca şişe boyunlarında sıçramaya yol açar ve dolum sonrası temizlik gerektirir.

Batık (Alt Üst) Dolumun Köpürmeyi Nasıl En Aza İndirdiği

Modern makineler, iki kanallı bir sistemle sürekli geri basıncı koruyarak kapları alttan dolduran batık nozulları kullanır:

- Gaz geri dönüş valfleri basınç düşüşü olmadan havayı kademeli olarak deplase eder

-

İzobarik kontrol odaları tank ve şişe basınçlarını 0,1 bar içinde senkronize eder

Serbest düşüşün ortadan kaldırılmasıyla alttan doldurma, üstten doldurmaya kıyasla CO₂ çıkışını %63 oranında azaltır.

Köpük Bastırma için Püskürtücü Tasarım ve Akış Dinamiğinde Yenilikler

Hassas delinmiş (3−5 mm çapında) konik püskürtücüler laminar akışı optimize eder ve hızdan ödün vermeden sıvı hızını %25−30 oranında azaltır. Bu durum 2024 İçecek Mühendisliği Raporu . Ek özellikler şunları içerir:

- Püskürtücü duvarlarının içindeki anti-kavitasyon kabarıntıları

- Geri çekilme sırasında kademeli basınç salınımı

- Gerçek zamanlı viskozite telafisi algoritmaları

Bu gelişmeler, saatte 40.000 şişe kapasiteyle bile 15 mm'nin altındaki köpük yüksekliklerini mümkün kılarak yüksek hızda karbonat koruma konusunda yeni standartlar belirler.

Tutarlı Köpük Kontrolü için Akıllı Sensörler ve Gerçek Zamanlı İzleme

İşlem Dalgalanmalarının Neden Olduğu Köpük Değişkenliğini Tespit Etme

Sıcaklık değişimleri veya tutarsız şurup viskozitesi, doldurma sırasında köpük davranışını değiştirir. Bir 2023 Gıda Üretiminde Otomasyon Raporu'na göre , gerçek zamanlı izleme sistemini kullanan içecek hatları, manuel inceleme yöntemlerine kıyasla sıçramayı %60 oranında azaltmıştır. Bu sistemler, viskozite (10−15 cP) ve CO₂ seviyeleri (4−5 g/L) gibi temel değişkenleri izleyerek köpüğün artmasından önce anormallikleri tespit eder.

Anında Köpük Tespiti İçin Akıllı Sensörlerin Kullanımı

Kapasitif sensörler, 3 mm kalınlığındaki köpük tabakalarını %99,7 doğrulukla algılar ve 0,2 saniyeden kısa sürede acil durum ventilasyonunu tetikler. Yakın kızılötesi dalgaboylarını (850−1555 nm) kullanan optik sensörler, soda veya karbonatlı su gibi içecek türüne göre kararlı sıvı yüzeylerini kararsız köpükten ayırt eder ve algılama eşiğini (±%5) buna göre ayarlar.

Dolum Hızını Düzenlemek için Geri Bildirim Döngüleri Üzerinden Otomatik Ayarlamalar

Taşma riski algılandığında, PLC'ler hemen nozul açıklığını (15−25 mm aralığında) modüle eder ve akışı 50 L/dk'dan 30 L/dk'ya düşürür. Bu 'yumuşak durdurma' protokolü karbonat bütünlüğünü korur ve aşırı basıncı önler, yüksek hızda çalışma sırasında çözünmüş CO₂'nin %85−90'ının korunmasına yardımcı olur.

Yüksek Hızlı Üretimde Dolum Hızı ile Türbülans Arasında Denge Kurmak

Modern karbonatlı içecek doldurma makineleri, maksimum verimlilik ile minimum köpük oluşumunu dengelemelidir. Hassas mühendislik ve uyarlamalı kontrol sistemleri sayesinde gelişmiş sistemler, karbonat kalitesini ödün vermeden yüksek hızda performans sunar.

Hızlı Doldurma Hızları ile Köpük Oluşumu Arasındaki Denge

Yüksek hızda çalışma, CO₂ salınımını hızlandıran türbülansa neden olabilir. Ekipmanlar saatte 36.000 şişe/saat (LinkedIn 2024 ) hedefine ulaşabilse de, optimal akış hızlarının aşılması basınç dengesini bozar. Bu karıştırma, daha yavaş ve kontrollü doldurmaya kıyasla çözünmüş CO₂'yi %12−18 oranında azaltır.

Karbonatlı İçeceklerde Karışıklığı Azaltmak İçin Akış Hızının Kontrol Edilmesi

Önde gelen üreticiler, akışı stabilize etmek için üç temel strateji kullanır:

- Hassas nozul tasarımları düzgün sıvı giriş için

- Uyarlamalı akış sensörleri viskozite değişimlerinde hızların ±%%5 oranında ayarlanması

- Geri basınç stabilizasyonu 1,8−2,3 bar arasında tutulur

Karbonatlaşma stabilitesi araştırmalarına göre, bunların birlikte kullanımı sabit hızlı sistemlere kıyasla kabarcık oluşumunu %40 oranında azaltır.

Modern Makinelarda Aşamalı Hızlanma ve Yumuşak Başlangıç Teknolojileri

Yeni nesil doldurucular, anında tam hıza çıkmanın yerine kademeli hızlanma eğrilerini kullanır. "Hızlanma" aşaması:

- Başlangıç akışını maksimum kapasitenin %60'ına sınırlar

- Hedef hıza 0,8 saniyelik artışlarla ulaşır

- Şişeye girişte türbülans kinetik enerjisini %33 oranında azaltır

Bu, gazlı içecek dolumunda hız ile hassasiyetin bir arada var olabileceğini kanıtlar ve saatte 28.000 şişe üretim hızına, %0,5'ten az taşma olayıyla ulaşılmasını sağlar.

SSS

İzobarik dolum yöntemi nedir?

İzobarik dolum yöntemi, içecek ve kap arasındaki basıncın korunduğu, CO₂ kaçışının önlediği ve köpük oluşumunun azaltıldığı karbonlu içecek dolum sistemlerinde kullanılan bir tekniktir.

Dolum sırasında sıcaklık karbonasyonu nasıl etkiler?

Sıcaklık, sıvılardaki CO₂ çözünürlüğünü etkiler; uygun olmayan termal düzenleme, köpük oluşumunda artışa ve karbon kaybına neden olabilir.

Yüksek hızlı üretimde köpürmeyi en aza indirmek için hangi stratejiler kullanılır?

Stratejilere akışın kontrol edilmesi ve kabarcık oluşumunun azaltılması amacıyla hassas nozul tasarımı, uyarlamalı akış sensörleri ve karşı basınç stabilizasyonu dahildir.

İçindekiler

- İzobarik Dolum Yöntemi: Köpüğü Kontrol Altında Tutmak İçin Basıncın Korunması

- CO₂ Çözünürlüğü ve Arkadan Basınç: Dolum Sırasında Karbonasyonun Korunması

- Gelişmiş Dolum Vanası Tasarımı ve Alttan Dolum Teknolojisi

- Tutarlı Köpük Kontrolü için Akıllı Sensörler ve Gerçek Zamanlı İzleme

- Yüksek Hızlı Üretimde Dolum Hızı ile Türbülans Arasında Denge Kurmak

- SSS