El método de llenado isobárico: mantener la presión para controlar la espuma

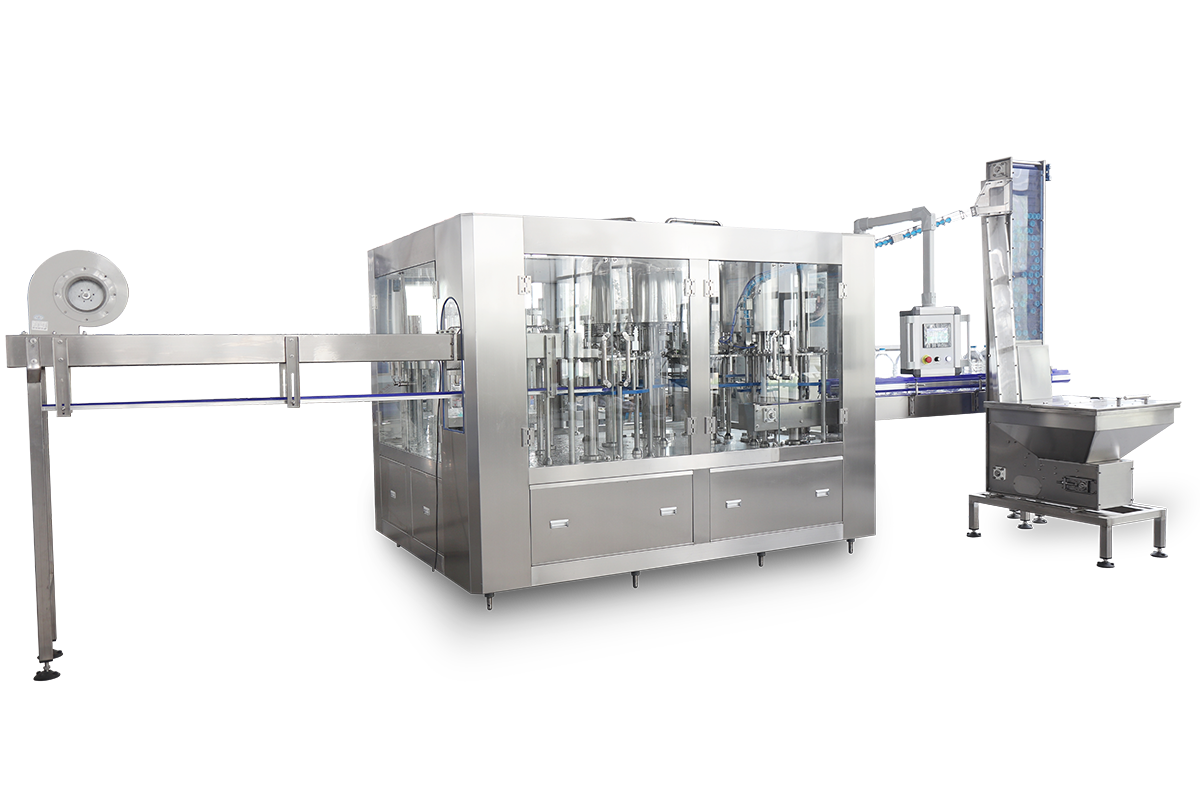

Las máquinas llenadoras de bebidas carbonatadas dependen de un control preciso de la presión para evitar la formación de espuma, un desafío basado en la física del CO₂ disuelto. Al mantener el equilibrio entre el líquido y el recipiente, los sistemas modernos logran llenados sin derrames mientras preservan los niveles de carbonatación.

Por qué se produce espuma durante el llenado de líquidos carbonatados

La espuma se forma cuando el CO₂ escapa rápidamente de la solución debido a caídas bruscas de presión que superan 0,5 bar (Ponemon 2023). Cuando el líquido carbonatado pasa de tanques presurizados a condiciones atmosféricas, esta diferencia de presión provoca una nucleación violenta de burbujas. Las fluctuaciones de temperatura superiores a ±2°C agravan el problema al alterar la solubilidad del CO₂ durante la transferencia.

Cómo el llenado con contrapresión (isobárico) evita la liberación de CO₂

El método isobárico iguala la presión entre los tanques de bebida y los recipientes mediante un proceso en tres etapas detallado en el estudio de iBottling sobre conservación de la carbonatación:

- Prepresionado : Los recipientes reciben gas CO₂ que iguala la presión de la bebida (típicamente 2−3 bar)

- Transferencia de líquido : El líquido fluye hacia arriba a través de boquillas sumergidas sin desplazar el gas

- Ventilación controlada : El exceso de gas se libera a través de canales dedicados a 0,2 bar/segundo

Este entorno con presión equilibrada mantiene el CO₂ en solución, reduciendo la formación de espuma en un 73 % en comparación con el llenado atmosférico.

Optimización de los sistemas de presión de llenado y contrapresión para minimizar la turbulencia

Las máquinas avanzadas utilizan mapas de presión en tiempo real para mantener una variación de ±0,15 bar entre el producto y el recipiente. Sensores de doble presión ajustan la posición de las válvulas cada 0,05 segundos, permitiendo velocidades de flujo laminar inferiores a 1,2 m/s. Cuando se combinan con ciclos de despresurización de 4−6 etapas, estos sistemas reducen la nucleación de burbujas tras el llenado en un 89 %, alcanzando una precisión de llenado del 99,4 %.

Solubilidad del CO₂ y contrapresión: conservación de la carbonatación durante el llenado

El impacto de las caídas bruscas de presión en la retención de CO₂

Una caída tan pequeña como 0,3 bar puede provocar una pérdida de hasta el 15 % de carbonatación (Ponemon 2023). Los sistemas modernos de llenado contrarrestan este efecto manteniendo una contrapresión casi constante, lo que mantiene el CO₂ disuelto. Los sensores detectan desviaciones tan pequeñas como 0,05 bar y ajustan automáticamente las válvulas para estabilizar la presión.

Cómo el equilibrio entre temperatura y presión afecta la formación de espuma

La solubilidad del CO₂ depende de la temperatura y la presión coordinadas de forma precisa. Los rangos óptimos incluyen:

| Parámetro | Rango Ideal | Efecto en la carbonatación |

|---|---|---|

| Temperatura del líquido | 2°C − 4°C | Aumenta la solubilidad en un 25% |

| Presión de llenado | 2,0 − 2,5 bar | Evita los sitios de nucleación |

Investigaciones muestran que una gestión térmica inadecuada es responsable del 63 % de los incidentes de derrame relacionados con espuma en las líneas de bebidas.

Mantenimiento de la contrapresión óptima para prevenir derrames y pérdida de gas

Los sistemas controlados por PLC regulan dinámicamente la contrapresión utilizando datos en tiempo real de viscosidad y volumen de gas. La pre-presurización logra una retención del 96 % de CO₂, en comparación con el 85 % en sistemas sin presurización, igualando la presión del espacio libre antes de la entrada del líquido. Este enfoque reduce las tasas de rechazo por espuma del 12 % al 3 % a velocidades de producción de 24.000 botellas por hora (BPH).

Diseño Avanzado de Válvula de Llenado y Tecnología de Llenado desde Abajo

Problemas con el Llenado Tradicional desde Arriba: Salpicaduras y Agitación

Verter líquidos carbonatados desde arriba crea turbulencia que desestabiliza el CO₂ disuelto. Esta agitación aumenta la nucleación de burbujas hasta en un 40 % (Journal of Food Engineering, 2023), provocando una formación excesiva de espuma. El impacto del líquido también causa salpicaduras, contaminando los cuellos de las botellas y requiriendo limpieza posterior al llenado.

Cómo el Llenado Sumergido (desde Abajo) Minimiza la Formación de Espuma

Las máquinas modernas utilizan boquillas sumergidas que llenan los recipientes desde abajo hacia arriba, manteniendo una contrapresión constante mediante un sistema de doble canal:

- Válvulas de retorno de gas desplazan gradualmente el aire sin caídas de presión

-

Cámaras de control isobáricas sincronizan las presiones del tanque y la botella dentro de 0,1 bar

Al eliminar la caída libre, el llenado de abajo hacia arriba reduce la liberación de CO₂ en un 63 % en comparación con los métodos de arriba hacia abajo.

Innovaciones en el diseño de boquillas y dinámica de flujo para la supresión de espuma

Las boquillas cónicas con orificios de precisión (diámetro de 3 a 5 mm) optimizan el flujo laminar, reduciendo la velocidad del fluido entre un 25 y un 30 % sin sacrificar la rapidez, según se indica en el informe de Ingeniería de Bebidas 2024 . Características adicionales incluyen:

- Ribs anti-cavitación en las paredes internas de la boquilla

- Liberación escalonada de presión durante la retracción

- Algoritmos de compensación de viscosidad en tiempo real

Estos avances permiten alturas de espuma inferiores a 15 mm incluso a 40.000 botellas/hora, estableciendo nuevos estándares para la retención de carbonatación a alta velocidad.

Sensores inteligentes y monitoreo en tiempo real para un control constante de la espuma

Detección de la variabilidad de la espuma causada por fluctuaciones del proceso

Los cambios de temperatura o la viscosidad inconsistente del jarabe alteran el comportamiento de la espuma durante el llenado. Según un informe de Automatización de Producción de Alimentos 2023 , las líneas de bebidas que utilizan monitoreo en tiempo real redujeron los derrames en un 60 % frente a la inspección manual. Estos sistemas rastrean variables clave como la viscosidad (10−15 cP) y los niveles de CO₂ (4−5 g/L), detectando anomalías antes de que la espuma aumente.

Uso de sensores inteligentes para detección instantánea de espuma

Los sensores capacitivos detectan capas de espuma tan delgadas como 3 mm con una precisión del 99,7 %, activando la ventilación de emergencia en menos de 0,2 segundos. Los sensores ópticos que utilizan longitudes de onda en el infrarrojo cercano (850−1555 nm) distinguen superficies líquidas estables de espuma inestable, ajustando los umbrales de detección (±5 %) según el tipo de bebida, como refrescos o agua con gas.

Ajustes automatizados mediante bucles de retroalimentación para regular la velocidad de llenado

Cuando se detecta riesgo de desbordamiento, los PLC modulan instantáneamente la apertura de la boquilla (ajustes de 15−25 mm) y reducen el caudal de 50 L/min a 30 L/min. Este protocolo de "parada suave" preserva la integridad de la carbonatación y evita sobrepresiones, ayudando a mantener entre el 85 % y el 90 % del CO₂ disuelto durante operaciones de alta velocidad.

Equilibrio entre velocidad de llenado y turbulencia en producción de alta velocidad

Las modernas máquinas llenadoras de bebidas carbonatadas deben equilibrar el máximo rendimiento con la mínima generación de espuma. Mediante ingeniería de precisión y controles adaptables, los sistemas avanzados ofrecen un alto rendimiento sin comprometer la calidad de la carbonatación.

La compensación entre velocidades de llenado rápidas y la generación de espuma

Las operaciones a alta velocidad corren el riesgo de turbulencia que acelera la liberación de CO₂. Aunque el equipo puede alcanzar 36.000 botellas/hora (LinkedIn 2024 ), exceder las velocidades de flujo óptimas altera el equilibrio de presión. Esta agitación reduce el CO₂ disuelto entre un 12 y un 18 % en comparación con llenados más lentos y controlados.

Control del caudal para reducir la agitación en bebidas carbonatadas

Los principales fabricantes emplean tres estrategias fundamentales para estabilizar el flujo:

- Diseños de boquillas de precisión para una entrada suave del líquido

- Sensores de flujo adaptativos ajustando velocidades ±5% con cambios de viscosidad

- Estabilización de contrapresión mantenida entre 1,8 y 2,3 bar

Juntos, estos reducen la nucleación de burbujas en un 40 % en comparación con los sistemas de velocidad fija, según investigaciones sobre estabilidad de carbonatación.

Aceleración escalonada y tecnologías de arranque suave en máquinas modernas

Las llenadoras de nueva generación utilizan curvas de aceleración graduadas en lugar de funcionar inmediatamente a plena velocidad. La fase de "aceleración":

- Limita el caudal inicial al 60 % de la capacidad máxima

- Alcanza la velocidad objetivo en incrementos de 0,8 segundos

- Reduce la energía cinética turbulenta en un 33 % a la entrada de la botella

Esto permite tasas de producción de 28.000 botellas/hora con menos del 0,5 % de incidentes por desbordamiento, demostrando que la velocidad y la precisión pueden coexistir en el llenado de bebidas carbonatadas.

Preguntas frecuentes

¿Qué es el método de llenado isobárico?

El método de llenado isobárico es una técnica utilizada en sistemas de llenado de bebidas carbonatadas, en la que se mantiene una presión constante entre la bebida y el recipiente, evitando la pérdida de CO₂ y reduciendo la formación de espuma.

¿Cómo afecta la temperatura a la carbonatación durante el llenado?

La temperatura afecta la solubilidad del CO₂ en los líquidos; una regulación térmica inadecuada puede provocar un aumento en la formación de espuma y la pérdida de carbonatación.

¿Qué estrategias se utilizan para minimizar la formación de espuma en la producción de alta velocidad?

Las estrategias incluyen un diseño preciso de las boquillas, sensores de flujo adaptables y la estabilización de la contrapresión para controlar el flujo y reducir la nucleación de burbujas.

Tabla de Contenido

- El método de llenado isobárico: mantener la presión para controlar la espuma

- Solubilidad del CO₂ y contrapresión: conservación de la carbonatación durante el llenado

- Diseño Avanzado de Válvula de Llenado y Tecnología de Llenado desde Abajo

- Sensores inteligentes y monitoreo en tiempo real para un control constante de la espuma

- Equilibrio entre velocidad de llenado y turbulencia en producción de alta velocidad

- Preguntas frecuentes