Presurización y solubilidad del CO2: fundamentos de la carbonatación

Principios de la solubilidad de gases bajo presión en máquinas de llenado de bebidas carbonatadas

El proceso de fabricación de bebidas gaseosas depende en gran medida de algo llamado la Ley de Henry. Básicamente, esta ley indica que cuando la presión aumenta, los gases tienden a disolverse mejor en los líquidos. Por eso el equipo actual para el envasado de refrescos funciona de la manera en que lo hace. Estas máquinas suelen aumentar la presión dentro de los recipientes hasta aproximadamente 2 a 2,5 bar durante el llenado. Lo que ocurre a continuación es bastante interesante. A estas presiones, el dióxido de carbono se disuelve en la bebida en una cantidad de unos 5 a 7 gramos por litro. Esto crea la efervescencia constante y agradable que todos conocemos y disfrutamos en nuestras bebidas refrescantes. Sin entrar en detalles técnicos, este equilibrio entre presión y disolución del gas garantiza que cada botella tenga exactamente la cantidad adecuada de burbujas.

Impacto de la temperatura y la presión en la solubilidad del CO₂ en las bebidas

La temperatura influye significativamente en la solubilidad del CO₂: cada aumento de 10°C reduce la retención de gas en aproximadamente un 15%, aumentando los riesgos de pérdida de gas y formación de espuma. Para maximizar la estabilidad de la carbonatación, los sistemas estándar de la industria mantienen las temperaturas del líquido entre 2°C y 4°C durante el llenado:

| Parámetro | Rango Óptimo | Objetivo |

|---|---|---|

| Temperatura del líquido | 2°C — 4°C | Minimiza la volatilidad del CO₂ |

| Presión del sistema | 2.0 — 2.5 bar | Conserva el CO₂ disuelto durante el embotellado |

Este control térmico es esencial para mantener la solubilidad bajo presiones operativas.

Técnicas de pre-presurización y contrapresión para mantener el equilibrio

Los equipos de llenado modernos evitan que el dióxido de carbono se escape durante el llenado del recipiente mediante una tecnología denominada de contrapresión. El proceso comienza presurizando las botellas con CO₂ para igualar la presión del sistema de llenado justo antes de introducir el líquido. Este método reduce los problemas de turbulencia en aproximadamente dos tercios en comparación con los métodos tradicionales de llenado atmosférico, y evita la pérdida de alrededor del 30 por ciento del gas, según indicaron especialistas en Ingeniería de Bebidas en 2023. Combinado con controladores lógicos programables para ajustes finos, los fabricantes pueden mantener los niveles de CO₂ con diferencias de solo 0,2 por ciento entre lotes. Esa clase de consistencia marca toda la diferencia para las marcas que buscan ofrecer exactamente la misma experiencia de sabor cada vez que alguien abre una botella.

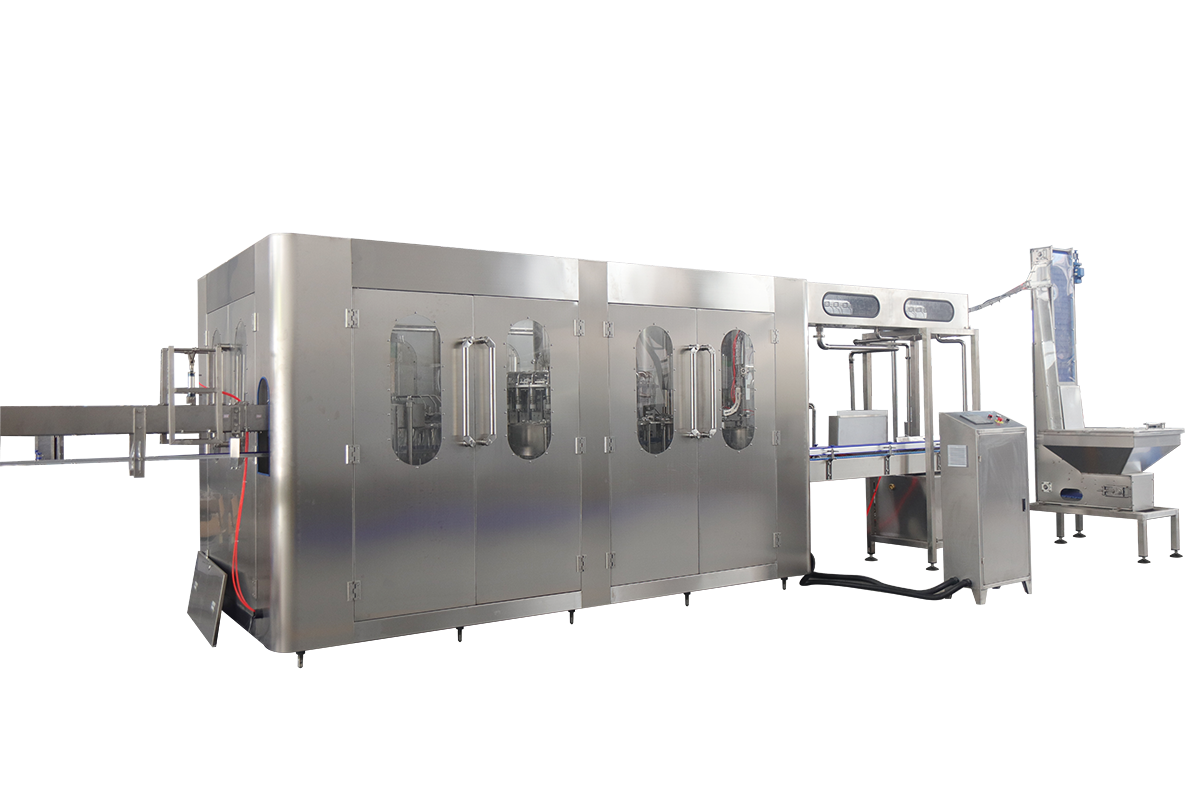

Sistemas de Llenado de Precisión: Sincronización de Flujo, Presión y Sellado

Las modernas máquinas llenadoras de bebidas carbonatadas preservan la carbonatación mediante una coordinación precisa de la dinámica de fluidos, el manejo de la presión y la velocidad de sellado. Al sincronizar estos elementos, minimizan la turbulencia y la pérdida de gas durante todo el ciclo de llenado.

Sincronización del Llenado y Sellado para Asegurar Efectivamente el CO₂

La diferencia de tiempo entre el momento en que se llena una botella y cuando se tapa es muy importante en realidad. Si las botellas permanecen destapadas demasiado tiempo, comienzan a perder dióxido de carbono bastante rápido, aproximadamente entre un 2 y un 5 por ciento cada segundo, debido a un fenómeno llamado desgasificación. Sin embargo, las líneas modernas de producción han mejorado. Utilizan unos sofisticados motores servo para el mecanismo de taponado que se activa apenas 0,3 segundos después de finalizar el llenado. ¿Qué significa esto? Pues que la tapa sella la botella casi instantáneamente, manteniendo todo ese gas precioso dentro, donde debe estar. Estudios que analizan cómo funcionan conjuntamente los sistemas de presión de aire respaldan este enfoque, mostrando por qué la velocidad es realmente crucial para mantener la calidad del producto durante los procesos de fabricación.

Monitoreo en tiempo real de la presión de CO₂ y flujo de líquido para reducir la turbulencia

Sensores integrados monitorean continuamente parámetros clave:

- Velocidad del líquido (óptima: 1,2—1,8 m/s)

- Presión en el espacio libre (mantenida entre 3,2—3,8 bar)

- Diferenciales de temperatura (ΔT ≤ 1,5°C)

Estas entradas alimentan algoritmos adaptativos que ajustan el rendimiento de la boquilla hasta 120 veces por segundo, reduciendo el flujo turbulento en un 72 % en comparación con los controles mecánicos (Beverage Production Journal, 2023).

Causas comunes de la pérdida de CO₂ durante el envasado y cómo las máquinas modernas de llenado las evitan

| Desafío | Sistemas convencionales | Soluciones Avanzadas |

|---|---|---|

| Formación de espuma | 15-20% de pérdida de CO₂ | Válvulas anti-cavitación |

| Choque térmico | disminución del 8-12 % en la carbonatación | Manipulación de envases preenfriados |

| Imperfecciones en el sellado | fuga diaria del 0,5-2% | Control láser de par de cierre |

Al integrar sistemas de recuperación de gas y recorridos de llenado optimizados por tensión superficial, las modernas arquitecturas de llenado con presión optimizada logran una retención del 98,6 % de CO₂ en toda la producción.

Diseño avanzado de válvula de llenado para una retención óptima de CO₂

Ingeniería de válvulas de llenado escalonadas para gestionar gradientes de presión y control de espuma

Las válvulas de llenado escalonadas están diseñadas para gestionar transiciones de presión gradualmente, minimizando la pérdida de CO₂. Estos sistemas multiphase comienzan con una inyección de CO₂ a alta presión para suprimir la espuma, luego reducen progresivamente la presión a medida que sube el nivel del líquido. Este método mantiene un gradiente de presión un 15—20 % más ajustado que los diseños de una sola etapa, mejorando la estabilidad de la carbonatación.

Los componentes principales de la válvula incluyen:

| Componente | Función | Beneficio de retención de CO₂ |

|---|---|---|

| Cámara de control isobárica | Iguala la presión de la bebida/botella | Evita el 92 % de la liberación de gas* |

| Reguladores de tubo de ventilación | Libera el exceso de gas sin pérdida de líquido | Mantiene una presión óptima en el espacio libre de 2,6—3,2 bar |

| Las demás máquinas de la partida 8411 | Reduce la turbulencia del líquido en un 40 % | Disminuye los riesgos de formación de espuma |

*Basado en ensayos de carbonatación de bebidas de 2023

Purgado con CO₂ y pre-presurización de envases antes del llenado

Los principales fabricantes purgan los envases con CO₂ a 1,8 veces la presión operativa antes del llenado, desplazando el aire ambiente, especialmente el nitrógeno, que compite con el CO₂ por la disolución. Este proceso mejora los niveles finales de carbonatación en un 12 % en botellas de PET en comparación con las que no se purgan.

La secuencia incluye:

- Eliminación de O₂ residual mediante vacío (≤0,5%)

- Inyección de CO₂ a 3,5—4 bar durante 0,8—1,2 segundos

- Estabilización de la presión antes de la transferencia del líquido

Estudios industriales confirman que este enfoque de "cojín de gas" reduce la pérdida de CO₂ entre un 18 % y un 22 % en diversos tipos de envases. Los sistemas avanzados ahora ajustan automáticamente la purga según la detección de volumen en tiempo real.

Monitoreo en Tiempo Real y Automatización en Máquinas de Llenado de Bebidas Carbonatadas

Integración de Sensores para el Seguimiento Continuo de la Dinámica de CO₂ y Flujo

Las líneas de llenado actuales vienen equipadas con sensores infrarrojos de CO2 junto con medidores ultrasónicos de flujo que controlan los niveles de gas disuelto con una precisión de aproximadamente el 0,05 % y miden la viscosidad en tiempo real. Estos sistemas recopilan datos a intervalos de solo 50 milisegundos, lo que ayuda a mantener operaciones de alta velocidad que funcionan a unos 1200 botellas por minuto sin que los niveles de carbonatación se desvíen en ninguna dirección. Cuando la presión se sale demasiado del rango permitido, más allá de ±0,2 bar, los transductores de presión integrados intervienen automáticamente para realizar ajustes. Esto mantiene todo equilibrado durante el proceso, evitando cambios inesperados en la calidad del producto posteriormente.

Bucles Automatizados de Retroalimentación para Control Adaptativo de Procesos

Los PLC analizan las lecturas de los sensores y realizan cambios en tiempo real en aspectos como la configuración de las boquillas, la cantidad de CO2 inyectada y la velocidad de la cinta transportadora. Cuando el CO2 disuelto cae por debajo de 2,7 volúmenes, que es lo que consideramos suficiente para unos niveles adecuados de carbonatación, el sistema aumenta rápidamente la presión, en aproximadamente 100 milisegundos. Todo el proceso automatizado reduce la intervención humana en torno a un 92 por ciento, según Food Engineering del año pasado. Además, mantiene los niveles de líquido exactos durante cada lote, con una variación de solo medio milímetro hacia arriba o hacia abajo.

Calibración basada en datos para optimizar la eficiencia y consistencia de la máquina

Los enfoques modernos de aprendizaje automático analizan datos históricos de rendimiento junto con factores como los niveles de humedad del aire y las temperaturas del jarabe para realizar mejoras operativas. La planta de llenado Zenith Filling obtuvo resultados reales cuando implementó estos sistemas inteligentes en 2024. Sus paradas no planificadas de equipos descendieron casi un 40 %, mientras que sus emisiones anuales de carbono bajaron aproximadamente un 18 %. Lo verdaderamente impresionante es cómo estos sistemas ajustan automáticamente los tiempos de las válvulas y los intervalos de limpieza. En líneas de producción rápidas, esto garantiza una carbonatación casi perfecta en todo el lote, con más del 99 % de consistencia entre la primera y la última botella producida.

Integridad de carbonatación de extremo a extremo: desde la formulación hasta el sellado hermético

Sobresaturación estratégica de CO₂ para compensar las pérdidas esperadas durante el llenado

Los fabricantes carbonatan intencionadamente las bebidas un 10-15 % por encima de los niveles objetivo para compensar las pérdidas previstas durante el llenado a alta velocidad. Este margen compensa la pérdida de gas durante la purga, la turbulencia en la interfaz y la expansión térmica. Por ejemplo, una fluctuación de temperatura de 5 °C puede reducir la solubilidad del CO₂ en un 18 % (Manual de Producción de Bebidas, 2023), lo que hace esencial la sobresaturación para garantizar la consistencia del lote.

Uso de aditivos estabilizantes para mejorar la durabilidad de la carbonatación tras el llenado

Aditivos de grado alimentario, como el goma xantana y el lactato cálcico, mejoran la nucleación de burbujas y ralentizan la difusión del CO₂ al formar redes microestructurales en el líquido. Estos compuestos prolongan la estabilidad de la carbonatación durante las variaciones de temperatura en la vida útil del producto, reduciendo la migración de gas hasta un 32 % en comparación con formulaciones no tratadas.

Tecnologías de sellado hermético que garantizan la retención a largo plazo de CO₂ en productos terminados

La integridad final de la carbonatación depende de un sellado confiable. Las máquinas modernas incorporan sistemas de cierre validados por láser que logran tasas anuales de fugas inferiores al 0,02%. Las características clave incluyen:

- Juntas de polímero activadas por presión que se adaptan a imperfecciones del recipiente

- Cierre en múltiples etapas con verificación en tiempo real del par (precisión ±2%)

- Diseños a prueba de manipulaciones capaces de soportar una presión interna de 4,5—6 bar

Un estudio de 2021 realizado en 12.000 recipientes encontró que las tapas de aluminio selladas térmicamente conservaron el 98,7% del CO₂ inicial después de seis meses, un 19% más que las tapas roscadas estándar (Packaging Technology & Science). Este sellado preciso completa la estrategia integral para garantizar la integridad de la carbonatación a largo plazo.

Sección de Preguntas Frecuentes

¿Cuál es el papel de la presión en la carbonatación?

La presión ayuda a disolver el dióxido de carbono en las bebidas, creando la carbonatación. La ley de Henry explica que un aumento de la presión conlleva una mejor solubilidad del gas en los líquidos.

¿Cómo afecta la temperatura a la carbonatación?

Las temperaturas más altas disminuyen la solubilidad del CO₂, lo que aumenta el riesgo de bebidas planas. Mantener temperaturas más bajas durante el envasado ayuda a conservar la carbonatación.

¿Qué métodos previenen la pérdida de CO₂ durante el envasado?

Técnicas como el llenado a contrapresión, el sellado rápido y el control de temperatura ayudan a prevenir la pérdida de CO₂ y a mantener la calidad de la carbonatación.

Tabla de Contenido

- Presurización y solubilidad del CO2: fundamentos de la carbonatación

- Sistemas de Llenado de Precisión: Sincronización de Flujo, Presión y Sellado

- Diseño avanzado de válvula de llenado para una retención óptima de CO₂

- Monitoreo en Tiempo Real y Automatización en Máquinas de Llenado de Bebidas Carbonatadas

- Integridad de carbonatación de extremo a extremo: desde la formulación hasta el sellado hermético

- Sección de Preguntas Frecuentes