Pressurização de CO2 e Solubilidade: Fundamentos da Carbonatação

Princípios da Solubilidade de Gases sob Pressão em Máquinas de Enchimento de Bebidas Carbonatadas

O processo de fabricação de bebidas gasosas depende muito da chamada Lei de Henry. Basicamente, essa lei nos diz que, quando a pressão aumenta, os gases tendem a se dissolver melhor nos líquidos. É por isso que os equipamentos atuais de engarrafamento de refrigerantes funcionam da maneira como funcionam. Essas máquinas normalmente aumentam a pressão interna dos recipientes para cerca de 2 a 2,5 bar durante o enchimento. O que acontece em seguida é bastante interessante. Nessas pressões, o dióxido de carbono se dissolve na bebida em cerca de 5 a 7 gramas por litro. Isso cria aquela efervescência constante e agradável que todos conhecemos e apreciamos nos nossos refrigerantes. Sem entrar em detalhes técnicos, esse equilíbrio entre pressão e dissolução do gás garante que cada garrafa tenha a quantidade exata de bolhas.

Impacto da Temperatura e da Pressão na Solubilidade do CO₂ em Bebidas

A temperatura influencia significativamente a solubilidade do CO₂ — cada aumento de 10°C reduz a retenção de gás em aproximadamente 15%, aumentando os riscos de perda de gás e formação de espuma. Para maximizar a estabilidade da carbonatação, os sistemas padrão da indústria mantêm as temperaturas do líquido entre 2°C e 4°C durante o enchimento:

| Parâmetro | Alcance Ideal | Propósito |

|---|---|---|

| Temperatura do Líquido | 2°C — 4°C | Minimiza a volatilidade do CO₂ |

| Pressão do sistema | 2,0 — 2,5 bar | Preserva o CO₂ dissolvido durante a engarrafagem |

Esse controle térmico é essencial para manter a solubilidade sob pressões operacionais.

Técnicas de Pré-pressurização e Pressão Contra a Equação para Manter o Equilíbrio

Equipamentos modernos de enchimento impedem que o dióxido de carbono escape durante o preenchimento do recipiente por meio de uma tecnologia chamada pressão contrária. O processo começa pressurizando as garrafas com CO₂, igualando a pressão interna do sistema de enchimento logo antes da entrada do líquido. Essa abordagem reduz em cerca de dois terços os problemas de turbulência em comparação com os métodos tradicionais de enchimento atmosférico e evita a perda de aproximadamente 30 por cento do gás, segundo especialistas da Beverage Engineering em 2023. Combinado a controladores lógicos programáveis para ajustes finos, os fabricantes conseguem manter os níveis de CO₂ com variações de apenas 0,2 por cento entre diferentes lotes. Esse nível de consistência faz toda a diferença para marcas que desejam oferecer exatamente a mesma experiência de sabor toda vez que alguém abre uma garrafa.

Sistemas de Enchimento de Precisão: Sincronização de Fluxo, Pressão e Vedação

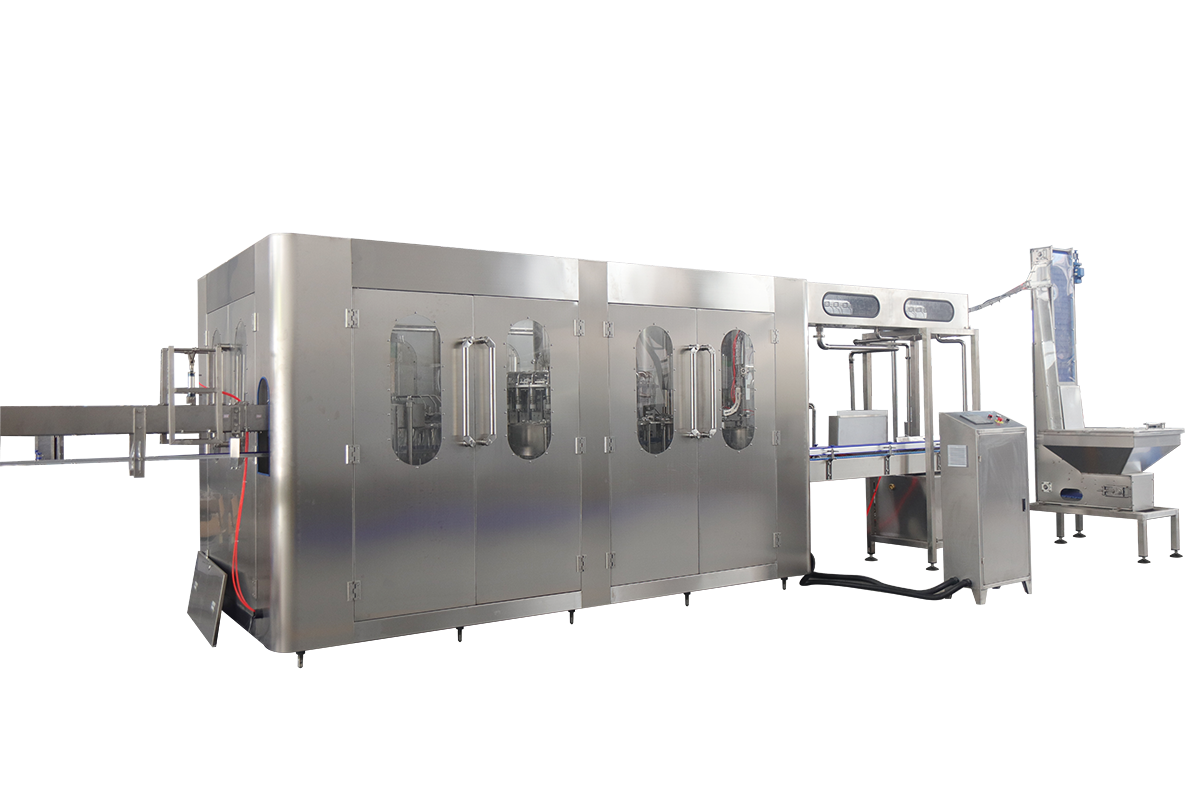

Máquinas modernas de enchimento de bebidas carbonatadas preservam a carbonatação por meio da coordenação precisa da dinâmica dos fluidos, gerenciamento de pressão e velocidade de vedação. Ao sincronizar esses elementos, minimizam a turbulência e a perda de gás durante todo o ciclo de enchimento.

Sincronização do Enchimento e Vedação para Travar Efetivamente o CO₂

O intervalo de tempo entre o momento em que uma garrafa é enchida e quando é tampada importa bastante, na verdade. Se as garrafas permanecerem destampadas por muito tempo, começam a perder dióxido de carbono muito rapidamente — cerca de 2 a 5 por cento a cada segundo — devido a um fenômeno chamado desgaseificação. As linhas de produção modernas, no entanto, tornaram-se mais inteligentes. Elas utilizam esses sofisticados motores servo para o mecanismo de tampa, que entra em ação cerca de 0,3 segundos após a conclusão do processo de enchimento. O que isso significa? Bem, a tampa selada na garrafa quase instantaneamente, mantendo todo aquele precioso gás no interior, onde deveria estar. Estudos que analisam como os sistemas de pressão de ar funcionam em conjunto apoiam essa abordagem, mostrando por que a velocidade realmente importa para manter a qualidade do produto durante as etapas de fabricação.

Monitoramento em Tempo Real da Pressão de CO₂ e Fluxo de Líquido para Reduzir Turbulência

Sensores integrados monitoram continuamente parâmetros-chave:

- Velocidade do líquido (ótima: 1,2—1,8 m/s)

- Pressão no espaço livre (mantida em 3,2—3,8 bar)

- Diferenciais de temperatura (ΔT ≤ 1,5°C)

Essas entradas alimentam algoritmos adaptativos que ajustam o desempenho do bico até 120 vezes por segundo, reduzindo o fluxo turbulento em 72% em comparação com controles mecânicos (Beverage Production Journal, 2023).

Causas comuns da perda de CO₂ durante o engarrafamento e como as máquinas modernas de enchimento as evitam

| Desafio | Sistemas convencionais | Soluções Avançadas |

|---|---|---|

| Formação de espuma | perda de 15-20% de CO₂ | Válvulas anti-cavitação |

| Choque térmico | queda de carbonatação de 8-12% | Manuseio de recipientes pré-resfriados |

| Imperfeições no selo | 0,5-2% de vazamento diário | Controle a laser do torque de vedação |

Ao integrar sistemas de recuperação de gás e trajetos de enchimento otimizados pela tensão superficial, as modernas arquiteturas de enchimento com pressão otimizada alcançam 98,6% de retenção de CO₂ ao longo das linhas de produção.

Design Avançado da Válvula de Enchimento para Retenção Ótima de CO₂

Engenharia de Válvulas de Enchimento em Estágios para Gerenciar Gradientes de Pressão e Controle de Espuma

As válvulas de enchimento em estágios são projetadas para gerenciar transições de pressão gradualmente, minimizando a perda de CO₂. Esses sistemas multifásicos iniciam com injeção de CO₂ em alta pressão para suprimir a espuma, reduzindo progressivamente a pressão à medida que o nível do líquido aumenta. Esse método mantém um gradiente de pressão 15—20% mais preciso do que os designs de único estágio, melhorando a estabilidade da carbonatação.

Os principais componentes da válvula incluem:

| Componente | Função | Benefício de Retenção de CO₂ |

|---|---|---|

| Câmara de controle isobárica | Iguala a pressão da bebida/garrafa | Evita 92% de liberação de gás* |

| Reguladores de tubo de ventilação | Libera o excesso de gás sem perda de líquido | Mantém a pressão ideal no espaço livre entre 2,6—3,2 bar |

| Bicos de fluxo laminar | Reduz a turbulência do líquido em 40% | Diminui os riscos de formação de espuma |

*Com base em testes de carbonatação de bebidas realizados em 2023

Purga com CO₂ e pré-pressurização de recipientes antes do enchimento

Os principais fabricantes purgam os recipientes com CO₂ a 1,8x a pressão operacional antes do enchimento, deslocando o ar ambiente — especialmente o nitrogênio, que compete com o CO₂ pela dissolução. Esse processo melhora os níveis finais de carbonatação em 12% em garrafas PET em comparação com as não purgadas.

A sequência inclui:

- Remoção a vácuo do O₂ residual (≤0,5%)

- Injeção de CO₂ a 3,5—4 bar durante 0,8—1,2 segundos

- Estabilização da pressão antes da transferência do líquido

Estudos do setor confirmam que essa abordagem com "cushion de gás" reduz a perda de CO₂ em 18—22% em diversos tipos de recipientes. Sistemas avançados agora ajustam automaticamente as configurações de purga com base na detecção em tempo real do volume.

Monitoramento em Tempo Real e Automação em Máquinas de Envase de Bebidas Carbonatadas

Integração de Sensores para Monitoramento Contínuo de Dinâmica de CO₂ e Fluxo

As linhas de enchimento atuais vêm equipadas com sensores infravermelhos de CO2, juntamente com medidores de fluxo ultrassônicos que monitoram os níveis de gás dissolvido com precisão de cerca de 0,05% e medem a viscosidade em tempo real. Esses sistemas coletam dados em intervalos de apenas 50 milissegundos, o que ajuda a manter as operações em alta velocidade, funcionando a cerca de 1200 garrafas por minuto, sem permitir que os níveis de carbonatação saiam do controle em nenhum dos sentidos. Quando a pressão se desvia demasiadamente, além de mais ou menos 0,2 bar, transdutores de pressão integrados entram automaticamente em ação para fazer ajustes. Isso mantém tudo equilibrado durante o processamento, evitando mudanças inesperadas na qualidade do produto no decorrer da linha.

Laços Automatizados de Feedback para Controle Adaptativo de Processo

Os CLPs analisam leituras de sensores e fazem alterações em tempo real em parâmetros como ajustes de bicos, quantidade de CO2 injetida e velocidade da esteira transportadora. Quando o CO2 dissolvido cai abaixo de 2,7 volumes — o que consideramos suficiente para níveis adequados de carbonatação — o sistema aplica pressão adicional muito rapidamente, cerca de 100 milissegundos, na verdade. Todo o processo automatizado reduz a intervenção humana em aproximadamente 92 por cento, segundo a Food Engineering do ano passado. Além disso, mantém os níveis de líquido precisos em todos os lotes, com variação de apenas meio milímetro para mais ou para menos.

Calibração Baseada em Dados para Otimizar a Eficiência e a Consistência da Máquina

Abordagens modernas de aprendizado de máquina analisam dados históricos de desempenho juntamente com fatores como níveis de umidade do ar e temperaturas do xarope para realizar melhorias operacionais. A unidade de envase Zenith obteve resultados reais ao implementar esses sistemas inteligentes em 2024. Seus desligamentos não planejados de equipamentos diminuíram quase 40%, enquanto suas emissões anuais de carbono reduziram cerca de 18%. O mais impressionante é como esses sistemas ajustam automaticamente os tempos das válvulas e os intervalos de limpeza. Em linhas de produção rápidas, isso resulta em uma carbonatação praticamente perfeita em todo o lote, com mais de 99% de consistência entre a primeira e a última garrafa produzida.

Integridade Completa da Carbonatação: Da Formulação à Vedação Herética

Supersaturação Estratégica de CO₂ para Compensar Perdas Previstas Durante o Envase

Os fabricantes carbonatam intencionalmente as bebidas 10—15% acima dos níveis-alvo para compensar as perdas esperadas durante o enchimento em alta velocidade. Esse buffer leva em conta a liberação de gás durante a purgação, a turbulência na interface e a expansão térmica. Por exemplo, uma flutuação de temperatura de 5°C pode reduzir a solubilidade do CO₂ em 18% (Beverage Production Handbook, 2023), tornando a supersaturação essencial para a consistência do lote.

Uso de Aditivos Estabilizantes para Melhorar a Longevidade da Carbonatação Após o Enchimento

Aditivos de grau alimentício, como goma xantana e lactato de cálcio, melhoram a nucleação das bolhas e retardam a difusão do CO₂ ao formar redes microestruturais no líquido. Esses compostos prolongam a estabilidade da carbonatação durante as variações de temperatura na vida útil, reduzindo a migração de gás em até 32% em comparação com formulações não tratadas.

Tecnologias de Vedação Herética para Garantir a Retenção de CO₂ a Longo Prazo em Produtos Acabados

A integridade final da carbonatação depende de um selamento confiável. Máquinas modernas incorporam sistemas de fechamento validados por laser que alcançam taxas anuais de vazamento abaixo de 0,02%. Os principais recursos incluem:

- Juntas poliméricas ativadas por pressão que se adaptam a imperfeições do recipiente

- Tampagem em múltiplos estágios com verificação em tempo real do torque (precisão de ±2%)

- Designs à prova de adulteração capazes de suportar pressão interna de 4,5—6 bar

Um estudo de 2021 com 12.000 recipientes constatou que tampas de alumínio seladas a quente retiveram 98,7% do CO₂ inicial após seis meses — 19% a mais do que as tampas rosqueadas padrão (Packaging Technology & Science). Esse selamento preciso completa a estratégia de ponta a ponta para a integridade prolongada da carbonatação.

Seção de Perguntas Frequentes

Qual é o papel da pressão na carbonatação?

A pressão ajuda a dissolver dióxido de carbono nas bebidas, criando a carbonatação. A Lei de Henry explica que o aumento da pressão leva a uma melhor solubilidade do gás nos líquidos.

Como a temperatura afeta a carbonatação?

Temperaturas mais altas diminuem a solubilidade do CO₂, aumentando o risco de bebidas sem gás. Manter temperaturas mais baixas durante o engarrafamento ajuda a preservar a carbonatação.

Quais métodos evitam a perda de CO₂ durante o engarrafamento?

Técnicas como enchimento sob pressão contrária, vedação rápida e controle de temperatura ajudam a evitar a perda de CO₂ e a manter a qualidade da carbonatação.

Sumário

- Pressurização de CO2 e Solubilidade: Fundamentos da Carbonatação

- Sistemas de Enchimento de Precisão: Sincronização de Fluxo, Pressão e Vedação

- Design Avançado da Válvula de Enchimento para Retenção Ótima de CO₂

- Monitoramento em Tempo Real e Automação em Máquinas de Envase de Bebidas Carbonatadas

- Integridade Completa da Carbonatação: Da Formulação à Vedação Herética

- Seção de Perguntas Frequentes