O Desafio da Formação de Espuma e Perda de Carbonatação nos Processos de Enchimento

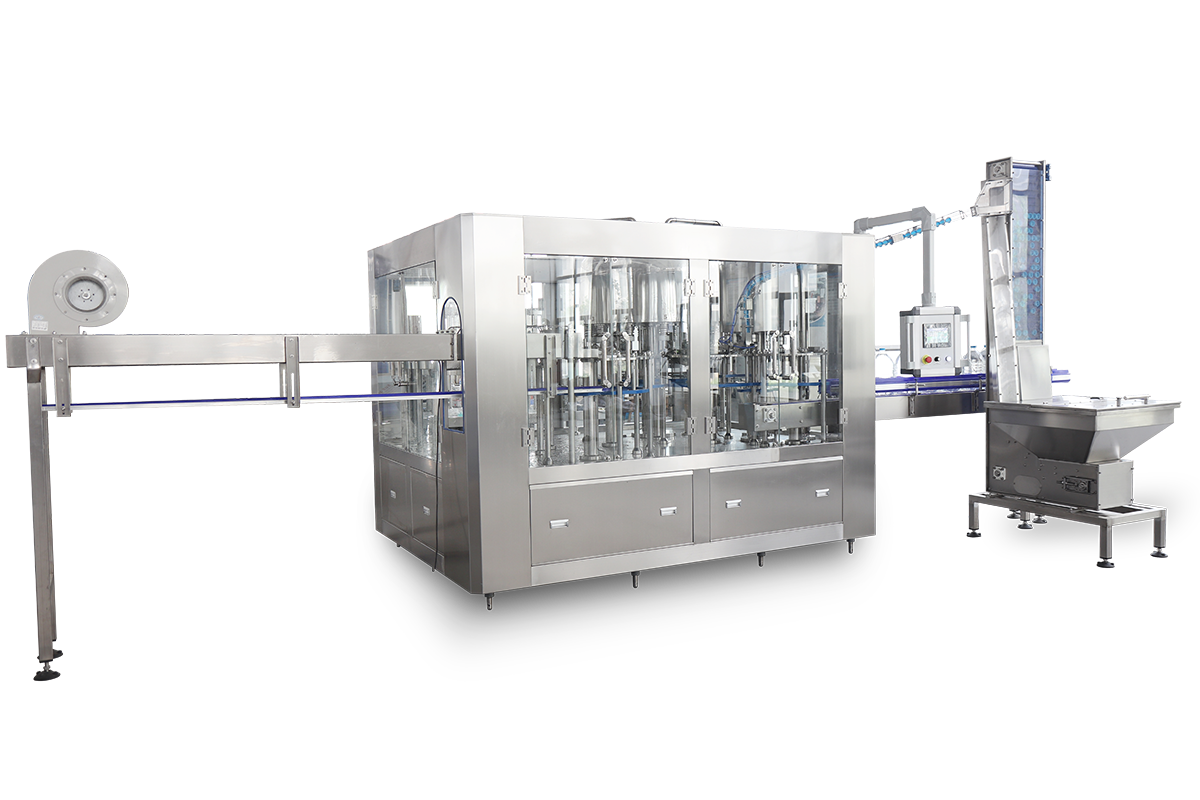

Obter bebidas carbonatadas corretamente enchidas exige um controle bastante preciso, já que até pequenos problemas de pressão podem causar espumação ou resultar na perda de mais de 8% do CO2 de cada lote, segundo a pesquisa de Ponemon do ano passado. Os métodos tradicionais por gravidade simplesmente não são suficientes quando se trata de manter as bolhas estáveis enquanto os líquidos são movimentados rapidamente nas linhas de produção. É por isso que os equipamentos mais recentes para bebidas carbonatadas agora incluem áreas pressurizadas especiais que mantêm a pressão em torno de 2,5 a 3,5 bares durante todo o processo. Esses sistemas ajudam a prevenir a liberação indesejada de gás enquanto garrafas e latas avançam pela linha de montagem, o que faz grande diferença na qualidade e consistência do produto para os fabricantes.

Tecnologia de Enchimento por Contrapressão: Mantendo a Pressão para Retenção de CO2

Os sistemas mais eficazes utilizam enchimento em três fases por contrapressão :

- Pré-purga : O ar ambiente é substituído por CO2 para evitar oxidação

- Equalização : A pressão do recipiente é igualada à pressão interna do enchimento com variação de ±0,1 bar

- Injeção de líquido : Fluxo controlado a 10–15°C garante carbonatação estável

Este método alcança 97,3% de retenção de CO2 , superando significativamente os sistemas não pressurizados, que retêm apenas cerca de 82%, com base em testes de linhas de engarrafamento de 2023.

Avanços no Design da Válvula de Enchimento para Melhor Controle de Carbonatação

As válvulas de próxima geração incorporam inovações que melhoram o fluxo laminar e reduzem a turbulência:

| Inovação | Impacto na Preservação de CO2 |

|---|---|

| Válvulas diafragma de duplo assento | Reduza a fuga de gás em 30% durante a retração do bico |

| Canais de fluxo gravados a laser | Mantenha o fluxo laminar (Re < 2000), prevenindo a nucleação |

| Bicos jato autolimpantes | Elimine turbulência induzida por resíduos |

De acordo com o Relatório de Tecnologia de Envase de 2024, essas atualizações permitem que cervejarias artesanais atinjam menos de 0,5% de variação na carbonatação entre latas — essencial para preservar a consistência do sabor em bebidas sensíveis como refrigerantes com alto teor de lúpulo e bebidas espumantes artesanais.

Envase em Lata versus Envase em Garrafa: Principais Diferenças em Vedação, Pressão e Dinâmica de Fluxo

Integridade Estrutural: Por Que as Latas Suportam Pressão Interna de Forma Diferente das Garrafas

As latas de alumínio suportam pressão interna de 5–6 psi devido ao seu design cilíndrico uniforme — cerca de 30% superior ao limite típico de garrafas de vidro (Packaging Insights 2023). Sua mínima flexão sob carbonatação reduz a perda de CO 2durante o transporte, ao contrário das garrafas PET, que podem expandir até 2% sob pressão, aumentando o risco de difusão de gás ao longo do tempo.

Mecanismos de Vedação: Dobragem de Tampa vs. Rosqueamento em Embalagens de Bebidas Carbonatadas

A tecnologia de dobra dupla utilizada por enchedores de latas cria uma vedação hermética em apenas 0,8 segundos, formando uma barreira contra oxigênio cerca de 15 vezes melhor do que tampas rosqueadas comuns. Garrafas com tampas metálicas ou fechamentos roscados permitem entre 0,05 e 0,1 partes por milhão de oxigênio entrarem a cada hora, o que acelera significativamente a degradação dos sabores ao longo do tempo, especialmente perceptível em produtos como refrigerantes artesanais, onde a frescor é essencial. De acordo com alguns estudos de embalagem do ano passado, bebidas armazenadas em latas mantêm cerca de 98% de seu gás após seis meses de armazenamento, enquanto versões em garrafa alcançam apenas cerca de 89%. Isso faz uma grande diferença para fabricantes que buscam manter a qualidade do produto.

Integração com Linhas de Produção: Necessidades de Infraestrutura para Cada Formato

Linhas de enchimento de garrafas requerem:

- Estações de tampa com controle preciso de torque

- Esteiras transportadoras adaptáveis a diferentes formatos e tamanhos de garrafas

As linhas de latas exigem:

- Seladoras com precisão de alinhamento inferior a 0,001 polegadas

- Sistemas de purga com nitrogênio antes do enchimento para deslocar o oxigênio

A troca entre formatos geralmente leva de 48 a 72 horas, reforçando o valor das máquinas dedicadas para o enchimento de bebidas carbonatadas para produtores focados em uma única estratégia de embalagem.

Eficiência e Escalabilidade na Produção: Comparação de Produtividade e Níveis de Automação

As máquinas de enchimento de bebidas carbonatadas devem equilibrar operação de alta velocidade com retenção consistente de CO 2um desafio no qual a automação impacta diretamente o rendimento e a rentabilidade.

Velocidade e Produtividade: Enchedores Rotativos de Latas versus Enchedores Lineares de Garrafas

Os enchedores rotativos de latas operam de 1.200 a 2.400 latas por minuto utilizando enchimento simultâneo com múltiplos bicos, aproveitando a forma uniforme das latas para processamento rápido e estável. Os enchedores lineares de garrafas, limitados pelo manuseio sequencial e pelas geometrias variáveis dos recipientes, geralmente atingem no máximo 600 garrafas por minuto.

A automação reduz os custos com mão de obra e erros humanos nas operações de enchimento

Sistemas automatizados reduzem os custos de mão de obra em até 40%, mantendo uma precisão de enchimento de 99,5% — essencial para preservar a carbonatação. Máquinas controladas por CLP equipadas com monitoramento em tempo real da pressão reduzem o desperdício de produto em 18% por meio de ajustes dinâmicos das válvulas durante os ciclos, segundo uma análise setorial de 2023.

Estudo de Caso: Como Cervejarias Artesanais Escalam Usando Sistemas Modulares de Enchimento

Uma cervejaria artesanal do Meio-Oeste dobrou sua produção sem grandes alterações na infraestrutura ao adotar uma linha modular rotativa de envase em latas. Com cabeçotes de selagem ajustáveis entre formatos de 12 oz e 16 oz, o sistema alcançou 85% de utilização da capacidade — ante 60% com a configuração anterior exclusiva para garrafas — demonstrando como a flexibilidade favorece um crescimento escalável.

Análise de Custos: Investimento Total e Economia de Longo Prazo em Máquinas de Enchimento de Bebidas Carbonatadas

Custos Iniciais de Equipamento: Máquina de Enchimento em Latas versus Sistemas de Enchimento em Garrafas

Os sistemas de enchimento de latas podem envolver um investimento inicial 18–35% mais alto devido aos controles avançados de pressão e seladoras automatizadas. Uma Análise de Sistemas de Enchimento de 2024 relata preços médios de $385.000 para enchedores rotativos de latas contra $260.000 para sistemas lineares de garrafas PET, ambos com capacidade de 150 recipientes por minuto.

| Fator de Custo | Máquina de enchimento de latas | Sistema Enchedor de Garrafas |

|---|---|---|

| Custo básico do equipamento | $280k–$420k | $190k–$310k |

| Sistemas auxiliares (recuperação de CO2, lavadores) | +$65k | +$40k |

| Instalação/calibração | 120–160 horas de mão de obra | 80–120 horas de mão de obra |

Manutenção, Consumo de Energia e Peças de Reposição: Despesas Operacionais Contínuas

Os sistemas de enchimento de garrafas normalmente consomem cerca de 22% menos energia a cada ano em comparação com os equivalentes para latas (cerca de 18 mil dólares versus aproximadamente 23 mil dólares). No entanto, muitas instalações verificam que essas economias são compensadas quando se considera a redução do desperdício de materiais. Os custos de manutenção contam uma história diferente. Para máquinas de enchimento de latas, apenas essas válvulas de alta pressão consomem quase dois terços de todas as despesas com reparos. Já os sistemas para garrafas costumam necessitar ajustes regulares em suas cabeças de vedação, o que se acumula ao longo do tempo. Um aspecto interessante surge com os sistemas automatizados de lubrificação. Indústrias que instalam esse tipo de sistema relatam economizar entre 2 mil e quase 4 mil dólares a cada trimestre em trabalhos de manutenção para ambos os tipos de equipamentos.

Cálculo do ROI para Produtores de Bebidas de Pequeno a Médio Porte

A fórmula de ponto de equilíbrio para máquinas de enchimento de bebidas carbonatadas considera:

(Economia anual com aumento de produtividade) + (Redução do desperdício de materiais) – (Depreciação + Manutenção)

Produtores que alcançam ROI em menos de 24 meses geralmente:

- Operam dois ou mais turnos diariamente

- Mantêm uma taxa de perda de produto abaixo de 1,2%

- Utilizam sistemas modulares e adaptáveis a diferentes formatos

Uma cervejaria de 150.000 caixas/ano relatou economia de 218.000 dólares em 18 meses, reduzindo perdas de CO2 e defeitos na embalagem por meio de tecnologia de enchimento híbrida.

Tendências Futuras: Sustentabilidade, Flexibilidade e Inovação no Enchimento de Bebidas Carbonatadas

Mudanças Impulsionadas pela Sustentabilidade: Latas Leves, PET Reciclável e Redução de Resíduos

Fabricantes em todo o setor de bebidas estão deixando de lado as opções tradicionais de embalagens nos dias de hoje. Mais empresas estão optando por latas de alumínio mais leves, juntamente com aquelas garrafas PET recicláveis que vemos em todos os lugares agora. Por quê? Bem, elas querem fazer a sua parte pelo planeta, obviamente. De acordo com um relatório chamado Beverage Tech Report de 2025, essas novas tecnologias de vedação reduziram cerca de 35% no desperdício de materiais. Isso é bastante impressionante quando se pensa em todas aquelas linhas de produção funcionando dia e noite. E o mais interessante: mesmo que as próprias latas sejam mais finas do que nunca, ainda assim mantêm uma estrutura resistente. Além disso, agora também estão sendo utilizados materiais de revestimento à base de plantas. Um estudo publicado no ano passado mostrou que cerca de 98% desses recipientes acabam sendo reciclados, em vez de ficarem em aterros sanitários. Faz sentido que tantas marcas estejam aderindo a essas iniciativas verdes.

Linhas de Envase Híbrido: Suporte a Formatos Multi-Pack e Embalagens Mistas

As linhas de produção modernas integram o envase de latas e garrafas em plataformas compartilhadas, reduzindo os tempos de troca de formato em 60%. O rastreamento de recipientes com RFID melhora a velocidade de comutação em 40%, permitindo a produção eficiente de embalagens multiplas especiais sem necessidade de corridas separadas, segundo as Inovações em Embalagens para Bebidas 2025.

Preparando-se para a Próxima Geração de Tecnologia: Monitoramento Inteligente e Conformidade Regulatória

Sensores IoT agora prevêem riscos de vazamento de CO2 com 99% de precisão, ajustando automaticamente os parâmetros do envasador para preservar a carbonatação. Painéis de conformidade em tempo real monitoram emissões e taxas de reciclagem, ajudando os fabricantes a se alinharem com as futuras regulamentações da UE. Até 2026, espera-se que 70% dos sistemas de envase utilizem controle de qualidade baseado em IA, eliminando a necessidade de inspeções manuais.

Perguntas Frequentes

Por que é importante manter o CO2 durante o processo de envase?

Manter o CO2 é crucial para preservar a carbonatação, o que garante que a bebida permaneça efervescente e mantenha seu perfil de sabor pretendido.

O que é a tecnologia de enchimento por contrapressão?

A tecnologia de enchimento por contrapressão utiliza um método de equalização de pressão entre o enchimento e o recipiente para reter o CO2, reduzindo a oxidação e mantendo a qualidade do produto.

Como as latas diferem das garrafas no tratamento da pressão interna?

As latas possuem um design cilíndrico uniforme que lhes permite suportar pressões mais altas, minimizando a perda de CO2 durante o transporte em comparação com as garrafas.

Quais são os benefícios de custo do uso de sistemas automatizados de enchimento?

Os sistemas automatizados de enchimento reduzem os custos com mão de obra, aumentam a precisão nas operações de enchimento e minimizam o desperdício de produto, resultando em economias significativas.

Sumário

- O Desafio da Formação de Espuma e Perda de Carbonatação nos Processos de Enchimento

- Tecnologia de Enchimento por Contrapressão: Mantendo a Pressão para Retenção de CO2

- Avanços no Design da Válvula de Enchimento para Melhor Controle de Carbonatação

- Envase em Lata versus Envase em Garrafa: Principais Diferenças em Vedação, Pressão e Dinâmica de Fluxo

- Eficiência e Escalabilidade na Produção: Comparação de Produtividade e Níveis de Automação

-

Análise de Custos: Investimento Total e Economia de Longo Prazo em Máquinas de Enchimento de Bebidas Carbonatadas

- Custos Iniciais de Equipamento: Máquina de Enchimento em Latas versus Sistemas de Enchimento em Garrafas

- Manutenção, Consumo de Energia e Peças de Reposição: Despesas Operacionais Contínuas

- Cálculo do ROI para Produtores de Bebidas de Pequeno a Médio Porte

- Tendências Futuras: Sustentabilidade, Flexibilidade e Inovação no Enchimento de Bebidas Carbonatadas

- Perguntas Frequentes