Die Herausforderung von Schaumbildung und Kohlensäureverlust bei Füllprozessen

Um kohlensäurehaltige Getränke ordnungsgemäß abzufüllen, ist eine äußerst genaue Steuerung erforderlich, da bereits geringe Druckprobleme zu Schaumbildung führen oder dazu, dass laut der Forschung von Ponemon aus dem vergangenen Jahr über 8 % des CO2 pro Charge verloren gehen. Herkömmliche Schwerkraftmethoden reichen nicht mehr aus, um die Blasen stabil zu halten, während Flüssigkeiten auf Produktionslinien schnell bewegt werden. Aus diesem Grund verfügen neuere Anlagen für kohlensäurehaltige Getränke jetzt über spezielle druckbeaufschlagte Bereiche, die während des gesamten Prozesses einen Druck von etwa 2,5 bis 3,5 bar aufrechterhalten. Diese Systeme helfen, eine unerwünschte Gasfreisetzung zu verhindern, während Flaschen und Dosen die Fertigungsstraße entlanglaufen, was sich deutlich auf Qualität und Konsistenz des Endprodukts für die Hersteller auswirkt.

Gegendruck-Abfülltechnologie: Aufrechterhaltung des Drucks zur Erhaltung von CO2

Die effektivsten Systeme verwenden dreiphasige Gegendruckabfüllung :

- Vorspülung : Umgebende Luft wird durch CO2 ersetzt, um Oxidation zu verhindern

- Drugausgleich : Der Druck im Behälter wird auf ±0,1 bar gegenüber dem inneren Druck des Füllstutzens angeglichen

- Flüssigkeitsinjektion : Eine gesteuerte Strömung bei 10–15 °C gewährleistet eine stabile Karbonisierung

Diese Methode erreicht 97,3 % CO2-Rückhaltung , was deutlich besser ist als bei nicht unter Druck stehenden Systemen, die nur etwa 82 % zurückhalten, basierend auf den Abfülllinienversuchen aus dem Jahr 2023.

Fortschritte bei der Konstruktion von Füllventilen zur Verbesserung der Karbonisierungssteuerung

Ventile der nächsten Generation enthalten Innovationen, die die laminare Strömung verbessern und Turbulenzen reduzieren:

| Innovation | Einfluss auf die CO2-Bewahrung |

|---|---|

| Doppelsitz-Membranventile | Reduzieren Sie das Entweichen von Gas um 30 % während der Düsenrückzug |

| Lasergravierte Strömungskanäle | Gewährleistung einer laminaren Strömung (Re < 2000), verhindert Keimbildung |

| Selbstreinigende Strahldüsen | Beseitigung von rückstandsbedingten Turbulenzen |

Laut dem Filling Technology Report aus dem Jahr 2024 ermöglichen diese Upgrades Kleinbrauereien, eine Kohlensäureabweichung von weniger als 0,5 % zwischen Dosen zu erreichen – entscheidend für die Geschmackskonsistenz bei empfindlichen Getränken wie hopfenbetonten Limonaden und handwerklichen Spritzgetränken.

Abfüllen in Dosen im Vergleich zum Abfüllen in Flaschen: Hauptunterschiede bei Versiegelung, Druck und Strömungsdynamik

Strukturelle Integrität: Warum Dosen den Innendruck anders bewältigen als Flaschen

Aluminiumdosen widerstehen einem Innendruck von 5–6 psi aufgrund ihres gleichmäßigen zylindrischen Designs – etwa 30 % höher als die typischen Grenzwerte von Glasflaschen (Packaging Insights 2023). Ihre geringe Verformung unter Kohlensäure reduziert das CO 2verlust während des Transports, im Gegensatz zu PET-Flaschen, die sich unter Druck bis zu 2 % ausdehnen können, wodurch langfristig das Risiko der Gassdiffusion steigt.

Dichtmechanismen: Deckelnaht versus Verschließen bei kohlensäurehaltigen Getränkeverpackungen

Die von Dosenabfüllanlagen verwendete Doppelnaht-Technologie erzeugt innerhalb von nur 0,8 Sekunden eine luftdichte Versiegelung des Deckels und bildet eine Sauerstoffbarriere, die etwa 15-mal besser ist als herkömmliche Schraubverschlüsse. Bei Flaschen mit Kronkorken oder Gewindeverschlüssen dringen stündlich zwischen 0,05 und 0,1 Teile pro Million Sauerstoff ein, was den Abbau der Aromen im Laufe der Zeit deutlich beschleunigt – besonders bemerkbar bei Produkten wie handwerklich hergestellten Limonaden, bei denen Frische eine große Rolle spielt. Laut einigen Verpackungsstudien des vergangenen Jahres behalten Getränke in Dosen nach sechsmonatiger Lagerung etwa 98 % ihrer Kohlensäure, während abgefüllte Varianten nur etwa 89 % erreichen. Dies macht einen erheblichen Unterschied für Hersteller, die die Produktqualität erhalten möchten.

Integration in Produktionslinien: Infrastrukturelle Anforderungen für jedes Format

Flaschenabfüllanlagen erfordern:

- Verschließstationen mit präziser Drehmomentregelung

- Förderbänder, die an verschiedene Flaschenformen und -größen angepasst werden können

Dosenanlagen erfordern:

- Falzmaschinen mit einer Ausrichtgenauigkeit unter 0,001" Zoll

- Stickstoffspülsysteme vor dem Befüllen zur Verdrängung von Sauerstoff

Der Wechsel zwischen Formaten dauert in der Regel 48–72 Stunden, was den Wert dedizierter Maschinen für kohlensäurehaltige Getränke unterstreicht, insbesondere für Hersteller, die auf eine einzige Verpackungsstrategie setzen.

Produktionseffizienz und Skalierbarkeit: Vergleich von Durchsatz und Automatisierungsgraden

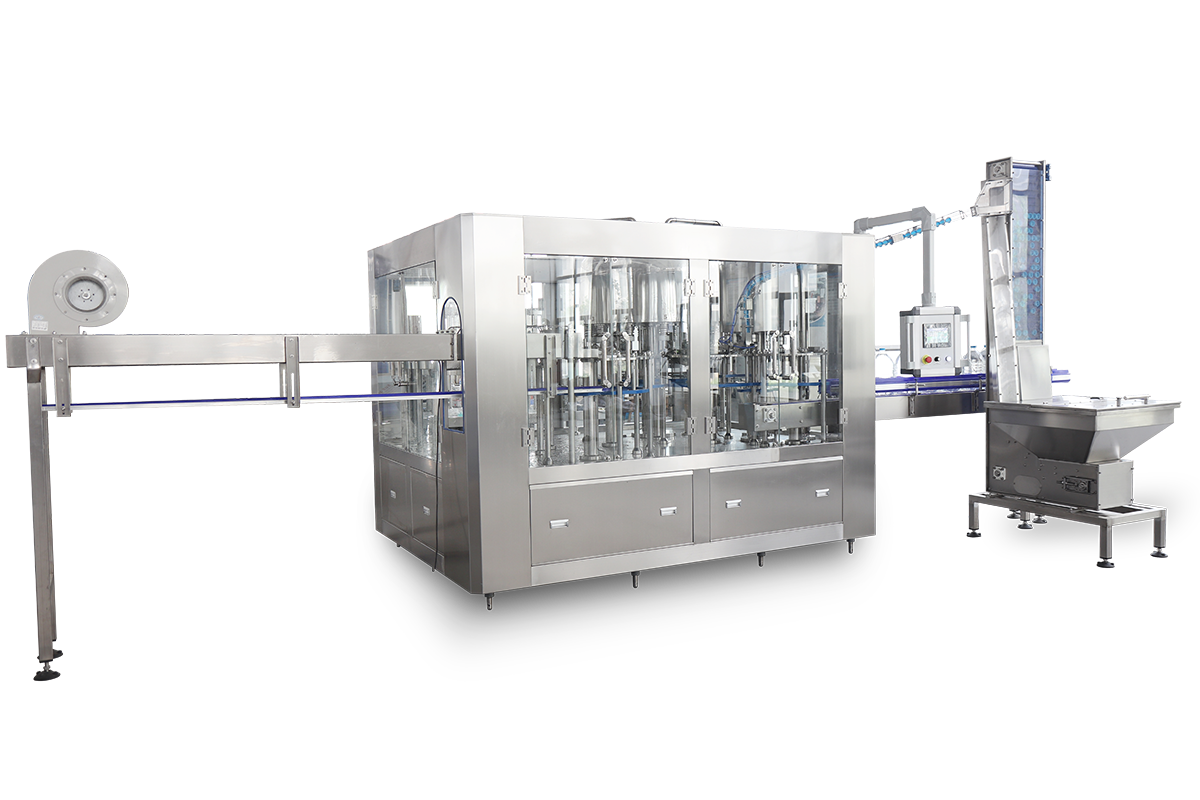

Maschinen zum Abfüllen kohlensäurehaltiger Getränke müssen einen schnellen Betrieb mit gleichbleibender CO 2-Rückhaltung kombinieren – eine Herausforderung, bei der Automatisierung direkten Einfluss auf Ausbeute und Rentabilität hat.

Geschwindigkeit und Leistung: Rotationsdosenfüller vs. Lineare Flaschenfüller

Rotationsdosenfüller arbeiten mit 1.200–2.400 Dosen pro Minute und nutzen das gleichzeitige Befüllen über mehrere Düsen, wobei die einheitliche Form der Dosen eine schnelle, stabile Verarbeitung ermöglicht. Lineare Flaschenfüller erreichen aufgrund der sequenziellen Handhabung und variabler Behältergeometrien in der Regel maximal 600 Flaschen pro Minute.

Automatisierung reduziert Personalkosten und menschliche Fehler bei Befüllvorgängen

Automatisierte Systeme senken die Personalkosten um bis zu 40 %, während eine Füllgenauigkeit von 99,5 % gewahrt bleibt – entscheidend für die Erhaltung der Kohlensäure. Nach einer Branchenanalyse aus dem Jahr 2023 reduzieren PLC-gesteuerte Maschinen mit Echtzeit-Drucküberwachung durch dynamische Ventiljustierung im Zyklus den Produktverlust um 18 %.

Fallstudie: Wie Craft-Brauereien mit modularen Abfüllsystemen wachsen

Eine Craft-Brauerei im mittleren Westen verdoppelte ihre Produktionskapazität, ohne wesentliche infrastrukturelle Änderungen vorzunehmen, indem sie eine modulare rotierende Dosenabfüllanlage einführte. Mit versiegelnden Köpfen, die zwischen 12-Unzen- und 16-Unzen-Formaten angepasst werden können, erreichte das System eine Kapazitätsauslastung von 85 % – gegenüber zuvor 60 % bei der reinen Flaschenabfüllung – und zeigt damit, wie Flexibilität skalierbares Wachstum unterstützt.

Kostenanalyse: Gesamtinvestition und langfristige Einsparungen bei Maschinen zur Abfüllung kohlensäurehaltiger Getränke

Anfängliche Gerätekosten: Dosenabfüllmaschine im Vergleich zu Flaschenabfüllsystemen

Dosenfüllsysteme können aufgrund fortschrittlicher Druckregelungen und automatischer Versiegelungsgeräte eine um 18–35 % höhere Anfangsinvestition erfordern. Eine Füllsystemanalyse aus dem Jahr 2024 berichtet von durchschnittlichen Preisen von 385.000 US-Dollar für rotierende Dosenfüller im Vergleich zu 260.000 US-Dollar für lineare PET-Flaschensysteme, beide mit einer Kapazität von 150 Behältern pro Minute.

| Kostenfaktor | Dosenfüllmaschine | Flaschenfüllsystem |

|---|---|---|

| Grundausstattungskosten | 280.000–420.000 $ | 190.000–310.000 $ |

| Nebensysteme (CO2-Rückgewinnung, Spüler) | +65.000 $ | +40.000 $ |

| Installation/Kalibrierung | 120–160 Arbeitsstunden | 80–120 Arbeitsstunden |

Wartung, Energieverbrauch und Ersatzteile: laufende Betriebskosten

Anlagen zum Abfüllen von Flaschen verbrauchen in der Regel jährlich etwa 22 % weniger Energie als ihre Gegenstücke für Dosen (rund 18.000 $ gegenüber etwa 23.000 $). Viele Anlagen stellen jedoch fest, dass sich die Einsparungen ausgleichen, wenn man die Vorteile durch Materialabfallreduzierung betrachtet. Die Wartungskosten zeigen hingegen ein anderes Bild. Bei Dosenabfüllanlagen entfallen allein die Hochdruckventile auf fast zwei Drittel aller Reparaturkosten. Flaschensysteme hingegen erfordern regelmäßig Nachjustierungen an ihren Verschließköpfen, was sich im Laufe der Zeit summieren kann. Eine interessante Wendung ergibt sich durch automatisierte Schmiersysteme. Betriebe, die solche Systeme installieren, berichten von Einsparungen zwischen 2.000 $ und fast 4.000 $ pro Quartal bei den Wartungskosten beider Anlagetypen.

Berechnung der Rentabilität (ROI) für kleine bis mittlere Getränkehersteller

Die Break-Even-Formel für Maschinen zum Abfüllen kohlensäurehaltiger Getränke berücksichtigt:

(Jährliche Einsparungen durch erhöhte Durchlaufleistung) + (Reduzierung des Materialabfalls) – (Abschreibung + Wartung)

Hersteller, die eine Amortisation innerhalb von weniger als 24 Monaten erzielen, zeichnen sich typischerweise dadurch aus:

- Betreiben zwei oder mehr Schichten täglich

- Halten eine Produktverlustrate unter 1,2 %

- Nutzen modulare, formatanpassungsfähige Systeme

Eine Brauerei mit einer Jahreskapazität von 150.000 Fällen berichtete innerhalb von 18 Monaten über Einsparungen in Höhe von 218.000 USD, erzielt durch die Reduzierung von CO2-Verlusten und Verpackungsfehlern mittels Hybrid-Fülltechnologie.

Zukunftstrends: Nachhaltigkeit, Flexibilität und Innovation bei der Abfüllung kohlensäurehaltiger Getränke

Nachhaltigkeitsgetriebene Entwicklungen: Leichtbau-Dosen, recycelbares PET und weniger Abfall

Hersteller in der Getränkebranche setzen heutzutage zunehmend auf alternative Verpackungslösungen. Immer mehr Unternehmen entscheiden sich für leichtere Aluminiumdosen neben den überall verbreiteten recycelbaren PET-Flaschen. Warum? Nun, sie möchten offensichtlich ihren Beitrag zum Umweltschutz leisten. Laut dem Beverage Tech Report aus dem Jahr 2025 haben diese neuen Versiegelungstechnologien den Materialabfall um etwa 35 % reduziert. Das ist ziemlich beeindruckend, wenn man an all die Produktionslinien denkt, die Tag und Nacht laufen. Und hören Sie das: Obwohl die Dosen selbst dünner denn je sind, halten sie strukturell weiterhin problemlos stand. Außerdem kommen heute bereits pflanzenbasierte Futtermaterialien zum Einsatz. Eine im vergangenen Jahr veröffentlichte Studie zeigte, dass etwa 98 % dieser Behälter recycelt werden, statt irgendwo auf Deponien zu landen. Es ist daher nachvollziehbar, warum so viele Marken dieses grüne Engagement mittragen.

Hybrid-Fülllinien: Unterstützung von Multi-Pack-Formaten und gemischter Verpackung

Moderne Produktionslinien integrieren die Abfüllung von Dosen und Flaschen auf gemeinsamen Plattformen, wodurch die Rüstzeiten um 60 % reduziert werden. RFID-gestützte Behälterverfolgung erhöht die Wechselgeschwindigkeit um 40 % und ermöglicht eine effiziente Produktion limitierter Multi-Packs ohne separate Produktionsläufe, wie von Beverage Packaging Innovations 2025 berichtet.

Vorbereitung auf die nächste Technologiegeneration: intelligente Überwachung und regulatorische Konformität

IoT-Sensoren prognostizieren mittlerweile CO2-Leckage-Risiken mit einer Genauigkeit von 99 % und passen automatisch die Füllparameter an, um die Kohlensäurebindung zu gewährleisten. Echtzeit-Konformitäts-Dashboards überwachen Emissionen und Recyclingquoten und unterstützen Hersteller dabei, sich an die bevorstehenden EU-Vorschriften anzupassen. Bis 2026 wird erwartet, dass 70 % der Füllsysteme KI-gestützte Qualitätskontrolle nutzen, wodurch manuelle Inspektionen entfallen.

Häufig gestellte Fragen

Warum ist die Beibehaltung von CO2 während des Abfüllprozesses wichtig?

Die Aufrechterhaltung von CO2 ist entscheidend, um die Kohlensäure zu bewahren, wodurch das Getränk spritzig bleibt und sein vorgesehenes Geschmacksprofil behält.

Was ist die Gegendruckfülltechnologie?

Die Gegendruckfülltechnologie verwendet ein Verfahren zur Druckausgleichung zwischen Füllgerät und Behälter, um CO2 zu binden, die Oxidation zu reduzieren und die Produktqualität zu erhalten.

Worin unterscheiden sich Dosen und Flaschen beim Umgang mit Innendruck?

Dosen weisen eine gleichmäßige zylindrische Form auf, die es ihnen ermöglicht, höheren Druck zu widerstehen, wodurch im Vergleich zu Flaschen während des Transports weniger CO2 verloren geht.

Welche Kostenvorteile ergeben sich durch den Einsatz automatisierter Abfüllsysteme?

Automatisierte Abfüllsysteme senken die Personalkosten, erhöhen die Genauigkeit bei den Abfüllvorgängen und minimieren Produktverluste, was zu erheblichen Kosteneinsparungen führt.

Inhaltsverzeichnis

- Die Herausforderung von Schaumbildung und Kohlensäureverlust bei Füllprozessen

- Gegendruck-Abfülltechnologie: Aufrechterhaltung des Drucks zur Erhaltung von CO2

- Fortschritte bei der Konstruktion von Füllventilen zur Verbesserung der Karbonisierungssteuerung

- Abfüllen in Dosen im Vergleich zum Abfüllen in Flaschen: Hauptunterschiede bei Versiegelung, Druck und Strömungsdynamik

- Produktionseffizienz und Skalierbarkeit: Vergleich von Durchsatz und Automatisierungsgraden

-

Kostenanalyse: Gesamtinvestition und langfristige Einsparungen bei Maschinen zur Abfüllung kohlensäurehaltiger Getränke

- Anfängliche Gerätekosten: Dosenabfüllmaschine im Vergleich zu Flaschenabfüllsystemen

- Wartung, Energieverbrauch und Ersatzteile: laufende Betriebskosten

- Berechnung der Rentabilität (ROI) für kleine bis mittlere Getränkehersteller

- Zukunftstrends: Nachhaltigkeit, Flexibilität und Innovation bei der Abfüllung kohlensäurehaltiger Getränke

- Häufig gestellte Fragen