تحدي الرغوة وفقدان التثبيت في عمليات التعبئة

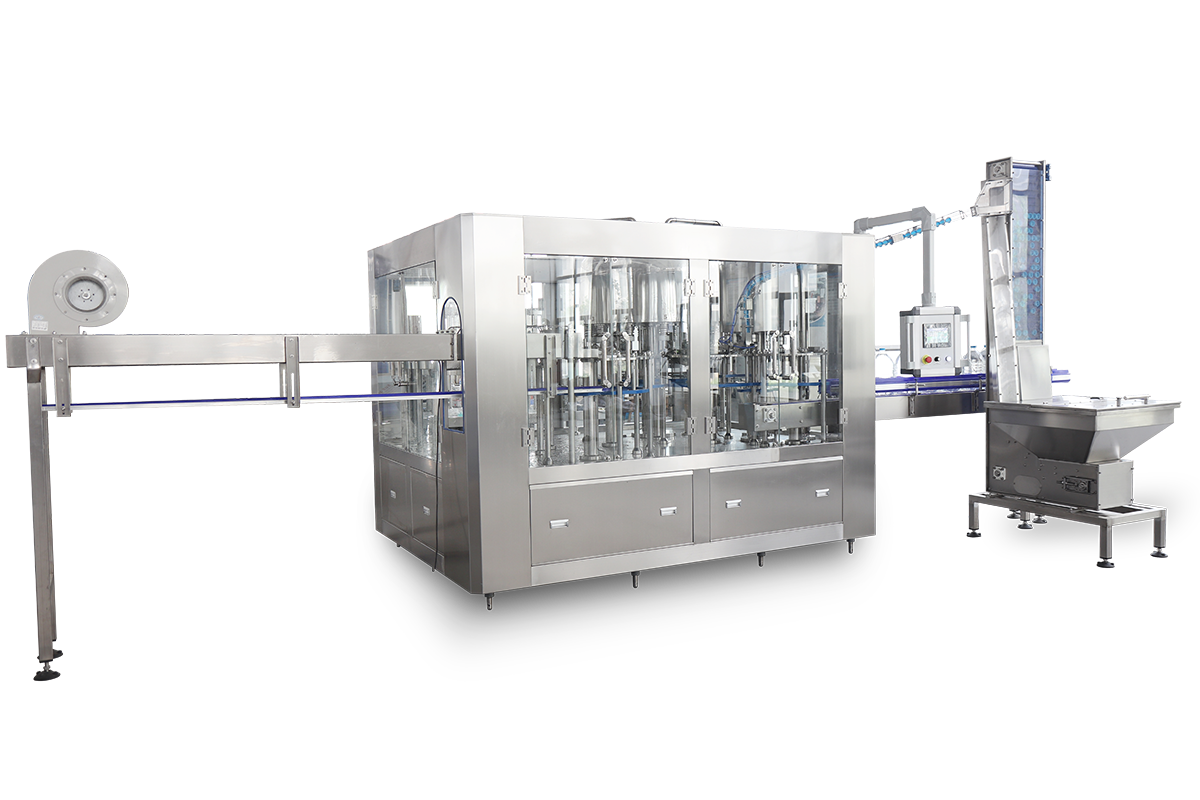

يتطلب تعبئة المشروبات الغازية بشكل صحيح تحكمًا دقيقًا جدًا، حيث يمكن أن تؤدي مشكلة ضغط بسيطة حتى إلى حدوث رغوة أو فقدان أكثر من 8٪ من ثاني أكسيد الكربون من كل دفعة وفقًا لبحث بونيمان من العام الماضي. إن الطرق التقليدية القائمة على الجاذبية لم تعد كافية عندما يتعلق الأمر بالحفاظ على استقرار الفقاعات أثناء نقل السوائل بسرعة عبر خطوط الإنتاج. ولهذا السبب تتضمن المعدات الحديثة للمشروبات الغازية الآن مناطق مضغوطة خاصة تحافظ على الضغط بين 2.5 و3.5 بار طوال العملية. تساعد هذه الأنظمة في منع إطلاق الغاز غير المرغوب فيه أثناء مرور الزجاجات والعلب على طول خط التجميع، مما يُحدث فرقًا كبيرًا في جودة المنتج وثباته بالنسبة للمصنّعين.

تقنية التعبئة بالضغط المعاكس: الحفاظ على الضغط للإبقاء على CO2

تستخدم أكثر الأنظمة فعالية التعبئة الثلاثية الطور بالضغط المعاكس :

- التجويف المسبق : يتم استبدال الهواء المحيط بثاني أكسيد الكربون لمنع الأكسدة

- تزن : يتم مطابقة ضغط السفينة مع الضغط الداخلي للملء ضمن ±0.1 بار

- حقن السائل : تدفق منضبط عند 10–15°م يضمن تكربن مستقر

تُحقق هذه الطريقة 97.3٪ من الاحتفاظ بثاني أكسيد الكربون ، مما يفوق الأنظمة غير المضغوطة بشكل كبير، والتي تحتفظ فقط بحوالي 82٪، استنادًا إلى اختبارات خط التعبئة لعام 2023.

التطورات في تصميم صمامات التعبئة من أجل تحسين التحكم في التكربن

تدمج الصمامات من الجيل التالي ابتكارات تعزز التدفق الطبقي وتقلل من الاضطراب:

| الابتكار | أثر الحفاظ على ثاني أكسيد الكربون |

|---|---|

| صمامات غشائية ثنائية المقعد | تقليل تسرب الغاز بنسبة 30٪ أثناء سحب الفوهة |

| قنوات تدفق منقوشة بالليزر | الحفاظ على التدفق الطبقي (رقم رينولدز < 2000)، ومنع التكون النوي |

| فوّهات رش ذاتية التنظيف | إزالة الاضطرابات الناتجة عن بقايا السوائل |

وفقًا لتقرير تقنية التعبئة لعام 2024، تمكن هذه الترقيات مصانع الجعة الحرفية من تحقيق تباين في الكربنة أقل من 0.5٪ بين العلب—وهو أمر بالغ الأهمية للحفاظ على اتساق النكهة في المشروبات الحساسة مثل الصودا الغنية بالهوب والمشروبات الفوارة اليدوية.

تعبئة العلب مقابل تعبئة الزجاجات: الفروق الرئيسية في الإغلاق والضغط وديناميكيات التدفق

السلامة الهيكلية: لماذا تتعرض العلب لضغط داخلي بشكل مختلف عن الزجاجات

تتحمل العلب الألومنيومية ضغطًا داخليًا يتراوح بين 5 إلى 6 رطل/بوصة مربعة بفضل تصميمها الأسطواني الموحّد—أي ما يقارب 30٪ أكثر من الحد الأقصى المعتاد للزجاجات الزجاجية (معلومات التغليف 2023). إن انحناءها الضئيل تحت تأثير الكربنة يقلل من فقدان ثاني أكسيد الكربون أثناء النقل، على عكس زجاجات البولي إيثيلين تيرفثالات (PET) التي يمكن أن تتسع بنسبة تصل إلى 2٪ تحت الضغط، مما يزيد من خطر انتشار الغاز مع مرور الوقت. 2فقدان CO₂ أثناء النقل، على عكس زجاجات PET التي يمكن أن تتسع بنسبة تصل إلى 2٪ تحت الضغط، مما يزيد من خطر انتشار الغاز مع مرور الوقت.

آليات الإغلاق: ختم الغطاء مقابل التغطية في تعبئة المشروبات الغازية

تُنشئ تقنية الختم المزدوج التي تستخدمها ماكينات تعبئة العلب ختمًا محكمًا للغطاء خلال 0.8 ثانية فقط، مشكلة حاجزًا ضد الأكسجين أفضل بحوالي 15 مرة من الأغطية اللولبية العادية. تسمح الزجاجات ذات الأغطية المعدنية أو الأغطية المشفّرة بدخول ما بين 0.05 و0.1 جزء من المليون من الأكسجين كل ساعة، مما يسرّع بشكل كبير تحلل النكهات مع مرور الوقت، ويظهر هذا بوضوح خاص في منتجات مثل الصودا اليدوية حيث تكون النضارة مهمة جدًا. وفقًا لبعض دراسات التعبئة والتغليف الصادرة العام الماضي، تحتفظ المشروبات المخزنة في علب بنسبة 98٪ من فورانها بعد ستة أشهر من التخزين، بينما تحقق النسخ المعبأة في زجاجات حوالي 89٪ فقط. وهذا يشكل فرقًا كبيرًا بالنسبة للمصنّعين الذين يسعون للحفاظ على جودة المنتج.

التكامل مع خطوط الإنتاج: احتياجات البنية التحتية لكل تنسيق

تتطلب خطوط تعبئة الزجاجات:

- محطات تغطية بدقة تحكم في العزم

- ناقلات قابلة للتكيف مع أشكال وأحجام الزجاجات المختلفة

تتطلب خطوط العلب:

- ماكينات الخياطة ذات دقة محاذاة أقل من 0.001 بوصة

- أنظمة غسل النيتروجين قبل التعبئة لإزاحة الأكسجين

يستغرق التحويل بين التنسيقات عادةً من 48 إلى 72 ساعة، مما يعزز قيمة ماكينات تعبئة المشروبات الغازية المخصصة للمُنتجين الذين يركزون على استراتيجية تغليف واحدة.

كفاءة الإنتاج وقابلية التوسع: مقارنة معدلات الإنتاج ومستويات الأتمتة

يجب أن توازن ماكينات تعبئة المشروبات الغازية بين التشغيل عالي السرعة والحفاظ المستمر على ثاني أكسيد الكربون 2— وهي تحدي حيث تؤثر الأتمتة بشكل مباشر على العائد والربحية.

السرعة والإنتاج: ماكينات تعبئة العلب الدوارة مقابل ماكينات تعبئة الزجاجات الخطية

تعمل ماكينات تعبئة العلب الدوارة بسرعة تتراوح بين 1,200 و2,400 علبة في الدقيقة باستخدام عملية تعبئة متعددة الفوهات في وقت واحد، مستفيدة من الشكل الموحّد للعلب لمعالجة سريعة ومستقرة. أما ماكينات تعبئة الزجاجات الخطية، فهي مقيدة بالتعامل التسلسلي وهندسة الحاويات المتغيرة، وعادةً ما تصل إلى حد أقصى قدره 600 زجاجة في الدقيقة.

تقلل الأتمتة من تكاليف العمالة والأخطاء البشرية في عمليات التعبئة

تُقلل الأنظمة الآلية تكاليف العمالة بنسبة تصل إلى 40٪ مع الحفاظ على دقة تعبئة تبلغ 99.5٪—وهو أمر ضروري للحفاظ على التكربن. وتُقلل آلات التحكم بـ PLC المزودة بمراقبة ضغط في الوقت الفعلي من هدر المنتج بنسبة 18٪ من خلال تعديلات صمام ديناميكية أثناء الدورات، وفقًا لتحليل صناعي نُشر في عام 2023.

دراسة حالة: كيف تقوم مصانع الجعة الحرفية بالتوسع باستخدام أنظمة التعبئة الوحداتية

ضاعفت إحدى مصانع الجعة الحرفية في الغرب الأوسط إنتاجها دون إجراء تغييرات كبيرة على البنية التحتية، وذلك من خلال اعتماد خط تعبئة علب دوار وحداتي. وبفضل رؤوس الختم القابلة للتعديل بين تنسيقي 12 أونصة و16 أونصة، حقق النظام استخدامًا للسعة بنسبة 85٪—مقابل 60٪ سابقًا مع نظام الزجاجات فقط—مما يُظهر كيف تدعم المرونة النمو القابل للتوسع.

تحليل التكلفة: الاستثمار الكلي والوفورات طويلة الأجل في ماكينات تعبئة المشروبات الغازية

تكاليف المعدات الأولية: ماكينة تعبئة العلب مقابل أنظمة تعبئة الزجاجات

قد تتضمن أنظمة تعبئة العلب استثمارًا أوليًا أعلى بنسبة تتراوح بين 18 و35٪ بسبب ضوابط الضغط المتقدمة والماكينات المُحكمَة تلقائيًا. ويُفيد تقرير تحليل أنظمة التعبئة لعام 2024 بأن الأسعار المتوسطة لأنظمة التعبئة الدوارة للعلب تبلغ 385,000 دولارًا مقابل 260,000 دولار لأنظمة زجاجات الـ PET الخطية، وكلا النظامين مصنّفَين لتعبئة 150 عبوة في الدقيقة.

| عوامل التكلفة | آلة ملء العلب | نظام ماكينة تعبئة الزجاجات |

|---|---|---|

| تكلفة المعدات الأساسية | 280 ألف دولار – 420 ألف دولار | 190 ألف دولار – 310 ألف دولار |

| الأنظمة المساعدة (استرجاع ثاني أكسيد الكربون، ماكينات الشطف) | +65 ألف دولار | +40 ألف دولار |

| التثبيت/المعايرة | 120–160 ساعة عمل | 80–120 ساعة عمل |

الصيانة، واستهلاك الطاقة، وقطع الغيار: المصروفات التشغيلية المستمرة

عادةً ما تستهلك أنظمة تعبئة الزجاجات حوالي 22٪ أقل من الكهرباء كل عام مقارنةً بنظيراتها العلبية (حوالي 18 ألف دولار مقابل نحو 23 ألف دولار). ولكن تجد العديد من المنشآت أن هذه التوفيرات يتم موازنتها عند النظر في فوائد تقليل هدر المواد. أما تكاليف الصيانة فتحكي قصة أخرى. بالنسبة لآلات تعبئة العلب، فإن صمامات الضغط العالي وحدها تستهلك ما يقارب الثلثين من إجمالي فواتير الإصلاح. وفي المقابل، تتطلب أنظمة الزجاجات عادةً تعديلات دورية على رؤوس التغطية، مما يتراكم مع مرور الوقت. وتظهر نقطة تحول مثيرة للاهتمام من أنظمة التزييت الآلية. فقد أفادت المصانع التي تقوم بتركيب هذا النوع من الأنظمة بأنها توفر ما بين 2000 دولار ونحو 4000 دولار كل ربع سنة على أعمال الصيانة لكلا نوعي المعدات.

حساب العائد على الاستثمار للمُنتجين الصغار والمتوسطين للمشروبات

إن صيغة نقطة التعادل لآلات تعبئة المشروبات الغازية تأخذ بعين الاعتبار:

(الادخار السنوي من زيادة الإنتاجية) + (تقليل هدر المواد) – (الاستهلاك + الصيانة)

المُنتجون الذين يحققون عائد استثمار في أقل من 24 شهرًا عادةً:

- يعملون بنظام ورديتين أو أكثر يوميًا

- يحافظون على معدل خسارة المنتج أقل من 1.2%

- يستخدمون أنظمة وحداتية قابلة للتكيف مع التنسيقات المختلفة

أبلغ مصنع جعة بإنتاج 150,000 حالة/سنة عن وفورات بلغت 218,000 دولار خلال 18 شهرًا من خلال تقليل فقد ثاني أكسيد الكربون وعيوب التعبئة باستخدام تقنية التعبئة الهجينة.

الاتجاهات المستقبلية: الاستدامة، المرونة، والابتكار في تعبئة المشروبات الغازية

تحولات مدفوعة بالاستدامة: عبوات خفيفة الوزن، بولي إيثيلين تيرفثالات قابلة لإعادة التدوير، وتقليل الفاقد

تتجه شركات التصنيع في قطاع المشروبات بعيدًا عن خيارات التعبئة التقليدية هذه الأيام. فالمزيد من الشركات تختار عبوات الألمنيوم الخفيفة إلى جانب عبوات البولي إيثيلين تيرفثالات (PET) القابلة لإعادة التدوير التي نراها في كل مكان الآن. لماذا؟ حسنًا، من الواضح أنهم يريدون المساهمة في حماية الكوكب. وفقًا لتقرير يُعرف باسم 'تقرير تقنيات المشروبات لعام 2025'، فقد ساهمت تقنيات الإغلاق الجديدة فعليًا في تقليل الهدر في المواد بنسبة تقارب 35%. وهذا رقم مثير للإعجاب إذا أخذنا بعين الاعتبار خطوط الإنتاج العديدة التي تعمل على مدار اليوم والليلة. وتأملوا هذا - بالرغم من أن العلب أصبحت أرق من أي وقت مضى، إلا أنها ما زالت تحافظ على قوتها الهيكلية بشكل جيد. بالإضافة إلى ذلك، هناك مواد بطانة مستخلصة من النباتات تُستخدم الآن أيضًا. وأظهرت دراسة نُشرت العام الماضي أن حوالي 98% من هذه العبوات يتم إعادة تدويرها بدلًا من التراكم في مكبات النفايات في مكانٍ ما. ومن هنا يصبح من المنطقي فهم سبب انتقال العديد من العلامات التجارية إلى تبني هذه المبادرات الصديقة للبيئة.

خطوط التعبئة الهجينة: دعم تنسيقات العبوات المتعددة والتعبئة المختلطة

تدمج خطوط الإنتاج الحديثة تعبئة العلب والزجاجات على منصات مشتركة، مما يقلل من أوقات تغيير التنسيق بنسبة 60%. وتحسّن تتبع الحاويات باستخدام تقنية RFID سرعة التبديل بنسبة 40%، مما يمكّن من إنتاج فعال للعبوات المتعددة المحدودة دون الحاجة إلى تشغيل منفصل، وفقًا لابتكارات تعبئة المشروبات 2025.

الاستعداد للتكنولوجيا الجديدة: المراقبة الذكية والامتثال التنظيمي

أصبحت أجهزة الاستشعار المستندة إلى إنترنت الأشياء قادرة الآن على التنبؤ بمخاطر تسرب ثاني أكسيد الكربون بدقة تصل إلى 99%، وتعديل معايير جهاز التعبئة تلقائيًا للحفاظ على الكربنة. وتتتبع لوحات القيادة الخاصة بالامتثال في الوقت الفعلي معدلات الانبعاثات وإعادة التدوير، مما يساعد المصنعين على الامتثال للوائح الاتحاد الأوروبي المقبلة. وبحلول عام 2026، من المتوقع أن تستخدم 70% من أنظمة التعبئة ضبط الجودة القائم على الذكاء الاصطناعي، ما يلغي الحاجة إلى عمليات التفتيش اليدوية.

الأسئلة الشائعة

لماذا يعتبر الحفاظ على ثاني أكسيد الكربون أثناء عملية التعبئة أمرًا مهمًا؟

يُعد الحفاظ على ثاني أكسيد الكربون أمرًا بالغ الأهمية للحفاظ على عملية التكربنة، مما يضمن بقاء المشروب فوارًا والاحتفاظ بنكهته المقصودة.

ما هي تقنية التعبئة المعاكسة للضغط؟

تستخدم تقنية التعبئة المعاكسة للضغط طريقة لمعادلة الضغط بين جهاز التعبئة والوعاء للحفاظ على ثاني أكسيد الكربون، وتقليل الأكسدة والحفاظ على جودة المنتج.

كيف تختلف العلب عن الزجاجات من حيث التعامل مع الضغط الداخلي؟

تمتلك العلب تصميمًا أسطوانيًا موحدًا يسمح لها بالتحمل ضغوطًا أعلى، مما يقلل من فقدان ثاني أكسيد الكربون أثناء النقل مقارنةً بالزجاجات.

ما الفوائد التكلفة لاستخدام أنظمة التعبئة الآلية؟

تقلل أنظمة التعبئة الآلية من تكاليف العمالة، وتحسّن الدقة في عمليات التعبئة، وتقلل من هدر المنتج، مما يؤدي إلى وفورات كبيرة في التكاليف.

جدول المحتويات

- تحدي الرغوة وفقدان التثبيت في عمليات التعبئة

- تقنية التعبئة بالضغط المعاكس: الحفاظ على الضغط للإبقاء على CO2

- التطورات في تصميم صمامات التعبئة من أجل تحسين التحكم في التكربن

- تعبئة العلب مقابل تعبئة الزجاجات: الفروق الرئيسية في الإغلاق والضغط وديناميكيات التدفق

- كفاءة الإنتاج وقابلية التوسع: مقارنة معدلات الإنتاج ومستويات الأتمتة

- تحليل التكلفة: الاستثمار الكلي والوفورات طويلة الأجل في ماكينات تعبئة المشروبات الغازية

- الأسئلة الشائعة