المكونات الأساسية ووظائف آلة تعبئة المشروبات الغازية

كيف تحافظ التعبئة بالضغط المعاكس على مستويات ثاني أكسيد الكربون

تعتمد معدات تعبئة المشروبات الغازية اليوم على تقنية الضغط المعاكس للحفاظ على الضغط الداخلي عند حوالي 3 إلى 5 بار، مما يمنع فقدان ثاني أكسيد الكربون الثمين أثناء نقل السوائل. وعندما يظل الضغط متوازنًا بين الزجاجات نفسها وخزانات التخزين الكبيرة، يمكن للمصنّعين الاحتفاظ بنحو 98 بالمئة من عملية التثبيت. وهذا يفوق الطرق الجوية التقليدية التي كانت تحتفظ فقط بنحو 78 بالمئة وفقًا لمجلة 'Beverage Production Quarterly'. الفائدة الحقيقية؟ تبقى المشروبات فوارة كما هو موعود، مع تقليل الهدر بنسبة تتراوح بين 12 وربما حتى 15 بالمئة في كل دفعة إنتاج.

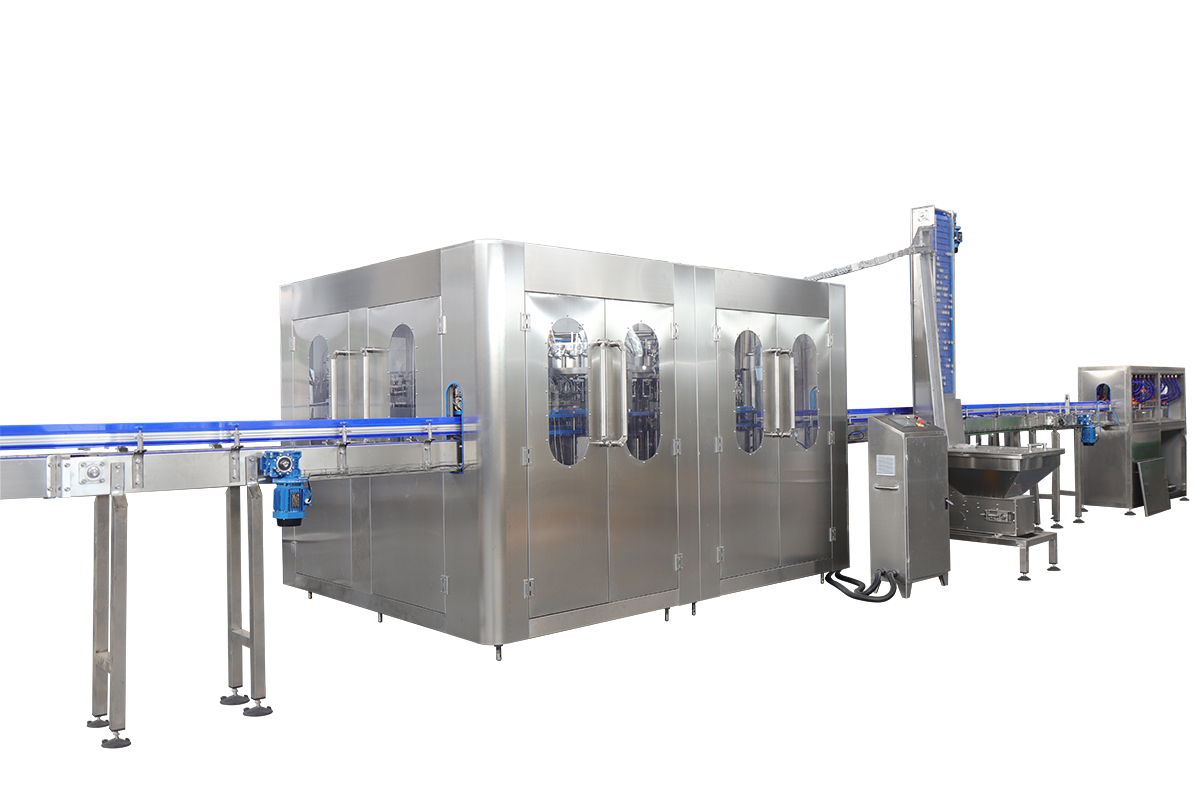

الوحدات الأساسية: جهاز التنظيف، وجهاز التعبئة، وجهاز الإغلاق، وتكامل الناقل

يضم كل خط تعبئة عالي الكفاءة أربع أنظمة فرعية متزامنة:

- أجهزة تنظيف بالضغط العالي : تعقيم الحاويات باستخدام خراطيم ماء بدرجة حرارة 85°م

- آلات الملء الدورانية : معالجة 600–800 حاوية/ساعة بدقة حجم ±1.5%

- أغطية ذات عزم دوران مُتحكم به : تطبيق الأغطية بعزم دوران يتراوح بين 15 و25 نيوتن متر لضمان الإغلاق الآمن

- ناقلات سرعة متغيرة : الحفاظ على معدلات تدفق مستقرة تتراوح بين 2.8 و3.2 م/دقيقة

تُظهر التحليلات الصناعية أن الدمج السلس لهذه الوحدات يقلل من تعطل المعدات الميكانيكية بنسبة 40٪ مقارنة بالإعدادات المستقلة أو المنفصلة.

دمج أنظمة مراقبة الجودة وكشف التسرب

تحتوي الخطوط المتقدمة الآن على تقنيات متكاملة لضمان الجودة:

| التكنولوجيا | وظيفة | معدل اكتشاف العيوب |

|---|---|---|

| ماسحات بصرية | التحقق من محاذاة الغطاء | 99.7% |

| كاشفات تسرب بالليزر | مراقبة فقدان الضغط | حساسية 0.02 بار/ثانية |

| أجهزة تفتيش الأشعة السينية | التحقق من مستويات التعبئة | دقة ±0.5 مم |

معًا، تقلل هذه الأنظمة من مخاطر الاسترجاع بنسبة 32٪ وتحافظ على خسارة المنتج بأقل من 0.1٪ خلال نوبات العمل القياسية التي مدتها 8 ساعات.

تخطيط تخطيطي استراتيجي لتعظيم كفاءة سير العمل

استراتيجية الت_zones بناءً على دمج سير العمل في خطوط التعبئة

الحصول على أفضل النتائج من معدات تعبئة المشروبات الغازية يعتمد فعليًا على كيفية تنظيمنا للأجزاء المختلفة من هذه العملية. عندما يقوم المصنعون بتقسيم أرضية الإنتاج إلى مناطق منفصلة لتنظيف الزجاجات، وتعبئتها، وتركيب الأغطية، وإجراء فحوصات الجودة، فإن ذلك يقلل من حركة العمال الزائدة ويحافظ على سير العمل بشكل منظم. أظهرت بعض الدراسات المنشورة في العام الماضي أن هذا التصميم القائم على التقسيم إلى مناطق قلل من الارتجاع على سيور النقل بنسبة تقارب الثلث مقارنةً بالتصاميم التقليدية الخطية المستقيمة، وهو أمر مهم جدًا عند محاولة الحفاظ على مستويات ثابتة من ثاني أكسيد الكربون في المشروبات. إن تجميع محطة الشطف، وجهاز التعبئة، وآلة تركيب الأغطية ضمن مسافة تقارب ستة أمتار يجعل نقل الحاويات بين المراحل أكثر سلاسة. وفقًا لمجلة إنتاج المشروبات لعام 2023، يمكن لهذا التكوين أن يزيد من سرعة الإنتاج بنسبة تقارب 11 بالمئة، وهي نسبة تُحدث فرقًا كبيرًا بمرور الوقت بالنسبة لمديري المصانع الذين يراقبون أرباحهم.

استخدام برامج المحاكاة لنمذجة تدفق المواد ومنع الاختناقات

يُقبل عددٌ متزايد من المصنّعين على استخدام برامج المحاكاة ثلاثية الأبعاد مثل FlexSim وAnyLogic عند تخطيط خطوط إنتاجهم. وتتناول هذه البرامج أموراً مثل زوايا سيور النقل، ومواقع صمامات التعبئة، وتكرار وضع أزرار التوقف الطارئ في أنحاء أرض المصنع لتحديد النقاط التي قد تشهد مشكلات. فقد قامت إحدى شركات تعبئة المشروبات في أوروبا بتحقيق وفر كبير في الوقت من خلال إنشاء نموذج رقمي مطابق (Digital Twin) لمنشآتها. حيث قاموا بنقل بعض مستشعرات الفحص وتعديل مواقع رؤوس التعبئة لديهم، مما أدى إلى القضاء على تأخير مزعج مدته 18 دقيقة كان يحدث كل ساعة بسبب عدم المحاذاة الصحيحة للمعدات، وفقاً لتقرير Food Engineering للعام الماضي. كما أن الأرقام تدعم هذا الإجراء أيضاً - إذ تصل المصانع التي تستخدم المحاكاة في التصميم عادةً إلى كفاءة تتراوح بين 92٪ و97٪ تقريباً منذ البداية عند إنتاج المشروبات الغازية.

دراسة حالة: إعادة تصميم التخطيط قللت من التوقف بنسبة 22٪

قام مصنع للمشروبات الغازية يقع في وسط الولايات المتحدة مؤخرًا بإعادة تصميم مخطط أرضية مصنعه القديم. بدلاً من امتلاك مناطق منفصلة لعمليات الشطف والتعبئة والتغطية، قاموا بتجميع هذه الآلات معًا في ما يسمونه "خلايا". وقد خفض هذا الترتيب الجديد المسافة التي تقطعها الحاويات بين العمليات بحوالي 41 متراً في كل دفعة إنتاجية. بالإضافة إلى ذلك، كان من المنطقي مشاركة بنى تحتية مثل خطوط الهواء المضغوط وأنظمة التنظيف بين عدة آلات. ما النتائج؟ انخفضت أعطال المعدات غير المتوقعة بشكل ملحوظ – من حوالي 14.7 ساعة ضائعة كل أسبوع إلى 11.5 ساعة فقط. كما أصبح التحويل بين تشغيلات المنتجات المختلفة أسرع، حيث تحسنت أوقات التبديل بنسبة تقارب 15٪. وكانت هناك خطوة ذكية أخرى تمثلت في تركيب محطات عمل على شكل سداسي منتشرة في جميع أنحاء المصنع. وقد وفرت هذه المحطات وصولاً كاملاً لطاقم الصيانة إلى الآلات من جميع الجوانب، مع الحفاظ على سير الإنتاج بسلاسة. إنها بالفعل خطوات مثيرة للإعجاب، إذ وفقًا لتقرير اتجاهات صناعة المشروبات الصادرة العام الماضي، فإن نحو 4 من أصل 10 من كبرى شركات التعبئة قد بدأت باستخدام تصاميم مشابهة.

الاستفادة من الأتمتة لتحقيق القابلية للتوسع والإنتاج المتسق

تقليل التباين من خلال أنظمة التعبئة والتغليف الآلية

تُحقق آلات تعبئة المشروبات الغازية الحديثة دقة تصل إلى حوالي نصف بالمئة في الحجم، وذلك بفضل صمامات تعمل بالمحركات المؤازرة وأنظمة تغليف موجهة بالرؤية. وهذا يلغي بشكل أساسي جميع التباينات الصغيرة التي كانت تحدث سابقًا عند التعامل اليدوي من قبل الأشخاص. تحتوي هذه الآلات على أجهزة استشعار وزن مدمجة، بالإضافة إلى أنظمة ذكية للتعويض عن الضغط تعمل في الخلفية. وتُبقي مستويات ثاني أكسيد الكربون عند حوالي 0.2 غرام لكل لتر، حتى عند إنتاج 24 ألف زجاجة في الساعة بأقصى طاقة. ومن خلال متابعة ما يحدث في القطاع حاليًا، فإن الشركات التي تتحول إلى أنظمة توزيع كمية المواد الكاملة أوتوماتيكيًا تشهد انخفاضًا بنسبة 18٪ تقريبًا في هدر المكونات مقارنةً بمعداتها شبه التلقائية القديمة. كما يوجد نظام رقابة متسلسل لمراقبة كمية الأكسجين المذاب، ويحافظ على مستوى أقل من جزئين في المليون، مما يجعل كل دفعة تذوق نفس الطعم مثل السابقة.

دراسة حالة: خط إنتاج أوتوماتيكي بالكامل يحقق 40,000 زجاجة/ساعة

قامت إحدى الشركات الأوروبية لمشروبات بتعزيز إنتاجها بشكل كبير من خلال ربط نظام تعبئة دوار ضخم مكوّن من 144 صمامًا مع أنظمة تحميل آلية باستخدام تقنية PLC المرنة. وعندما بدأت عمليات التعبئة والتغطية بالعمل بانسجام فعلي في الوقت الحقيقي، انخفضت أوقات التوقف بنسبة تقارب 30٪، مما رفع الفعالية الشاملة للمعدات إلى ما يقارب 99.5٪ خلال الفترات المزدحمة. وقد سمح التخطيط الذكي للتشغيل الآلي بتغييرات أسرع بنحو ربع المدة بين أنواع المنتجات المختلفة بفضل أنظمة إدارة الوصفات المحسّنة. ويتيح هذا الإعداد تشغيل علب صغيرة سعة 250 مل وعبوات PET كبيرة سعة 1 لتر جنبًا إلى جنب على نفس خط الإنتاج دون حدوث انقطاعات كبيرة.

الميزة: نمو مستشعرات ذكية والصيانة التنبؤية لأجهزة تعبئة المشروبات الغازية

يُعدّ أكثر من 67٪ من التركيبات الجديدة الآن أجهزة استشعار تحليل الاهتزاز وكاشفات تسرب CO2 بالأشعة تحت الحمراء، مع خفض التحليلات التنبؤية للتوقفات غير المخطط لها بنسبة 41٪ (هندسة الأغذية 2023). وتُسهم عدادات التدفق المدعومة بإنترنت الأشياء في تشغيل فوهات ذاتية المعايرة تضبط نفسها تلقائيًا وفقًا لتغيرات لزوجة الشراب، مما يحافظ على دقة ملء تبلغ ±1٪ على امتداد 8,000 ساعة تشغيل بين فترات الصيانة.

تمكين المرونة والتغيير السريع للوفاء باحتياجات الإنتاج المتنوعة

التغلب على التحديات في التغييرات السريعة لمقاييس الزجاجات

التغيير من عبوات PET سعة 250 مل إلى تلك العبوات الزجاجية الكبيرة سعة 1 لتر يُسبب مشاكل حقيقية في معدات تعبئة المشروبات الغازية. وفقًا لاستطلاع أجري في عام 2023 عبر القطاع الصناعي، فإن هذه التغييرات غير المتوقعة في التنسيق تقلل بالفعل من الإنتاج بنسبة تقارب 14٪ يوميًا بسبب الوقت اللازم لإعادة معايرة الآلات وإجراء التعديلات اليدوية المطولة. هناك عدة مشكلات فعلًا: مقابض العنق لا تناسب بشكل صحيح، والفوهة تأتي بمقاسات مختلفة، كما أن الحفاظ على ضغط ثاني أكسيد الكربون مستقرًا ضمن نطاق ضيق جدًا يتراوح بين زائد أو ناقص 0.2 بار أثناء تغيير التنسيق أمرٌ شبه مستحيل دون التأثير على طعم المنتج ومظهره.

الحلول: أدوات التبديل السريع ووحدات التحكم المنطقية القابلة للبرمجة

تتعامل الأنظمة الأعلى أداءً مع هذه المشكلات من خلال:

- أدوات تبديل سريعة وحدة والتي تقلل وقت تغيير التنسيق من 45 دقيقة إلى أقل من 9 دقائق

- وحدات التحكم المنطقية القابلة للبرمجة (PLCs) وتخزين أكثر من 200 إعدادًا مسبقًا لاستدعائها فورًا

- آلات تغطية متعددة المحاور قابلة للتكيف مع 12 حجمًا شائعًا من الأغطية دون الحاجة إلى تبديل الأجزاء المادية

أظهرت دراسة حالة أجريت في عام 2022 أن خطوط التعبئة المدمجة مع وحدة التحكم المنطقية القابلة للبرمجة حافظت على كفاءة تشغيلية بلغت 98.4٪ خلال الورديات التي تضمنت ثمانية أنواع مختلفة من المنتجات.

التأثير على سرعات الإنتاج والقابلية للتوسع على المدى الطويل

يؤدي اعتماد الأنظمة المرنة إلى تحقيق مكاسب قابلة للقياس:

| المتر | قبل التنفيذ | بعد التنفيذ |

|---|---|---|

| متوسط وقت التحويل | 37 دقيقة | 7 دقائق |

| دورات الإنتاج الأسبوعية | 18 | 34 |

| السعة السنوية | 1.2 مليون علبة | 2.8 مليون علبة |

تتيح هذه القابلية للتوسع للمُنتجين إدارة وحدات الإنتاج الموسمية جنبًا إلى جنب مع المنتجات الأساسية دون الحاجة إلى إضافة خطوط تعبئة جديدة، حيث تحقق ترقيات الأتمتة عادةً عائد استثمار خلال 11 شهرًا.

تحقيق التكامل بين الأنظمة والتأكد من ملاءمة خط التعبئة للمستقبل

مواءمة أداء جهاز التعبئة مع الوحدات اللاحقة لتحقيق أقصى إنتاجية

إن تحقيق أقصى أداء من ماكينات تعبئة المشروبات الغازية يعتمد حقًا على مدى كفاءة عمل الأجزاء المختلفة معًا في الوقت نفسه. يجب أن تتناسب سرعة ماكينة التعبئة بدقة مع القدرة التي يمكن أن تستوعبها نظام التغطية، ومع سرعة حزام النقل على طول الخط. في الوقت الحاضر، تحتوي معظم خطوط الإنتاج الحديثة على أنظمة تحكم برمجية منطقية (PLC) متطورة تتيح للمشغلين تعديل الإعدادات أثناء التشغيل لضمان استمرار العمل بسلاسة. خذ على سبيل المثال أجهزة الاستشعار، فهي تقوم فعليًا بتقليل كمية المنتج التي تُسكب في الزجاجات عندما تبدأ آلات وضع الملصقات بالتأخر. وهذا يساعد على تفادي ازدحام الزجاجات ويقلل من الهدر الناتج عن الانسكابات، حتى وإن كان ذلك يعني انخفاضًا طفيفًا في السرعة خلال فترات الطلب المرتفع.

نقطة بيانات: زيادة الكفاءة بنسبة 30% من خلال تنسيق سرعات الخط

كشف تحليل 12 مصنعًا لتعبئة المشروبات عن أن المنشآت التي بحثت في تحسين التزامن بين وحدات التعبئة والتغليف تمكنت من تقليل وقت التوقف بنسبة 19٪ وزيادة الإنتاج بنسبة 30٪ (إنتاج المشروبات الربع سنوي 2023). وينبع هذا التحسن من القضاء على اختلافات السرعة التي كانت سابقًا تؤدي إلى ازدحام أو عدم الاستفادة الكاملة من المعدات.

التحصين المستقبلي باستخدام آلات تعبئة مشروبات غازية قابلة للتوسيع

يُقبل المصنّعون في جميع أنحاء الصناعة بشكل متزايد على نُهج التصميم الوحداتي التي تتيح لهم توسيع عملياتهم تدريجيًا مع توسّع احتياجات السوق. ويشمل النظام أشياء مثل رؤوس التعبئة القابلة للاستبدال وإعدادات الكربنة القابلة للتعديل، ما يعني أن خطوط الإنتاج يمكنها التعامل مع أحجام مختلفة من الحاويات أو تركيبات المنتجات دون الحاجة إلى إعادة هيكلة كاملة. ومن خلال النظر إلى ما يحدث حاليًا في القطاع، فإن الشركات التي تنفذ هذه الحلول المرنة تُوفّر عادةً حوالي 35 إلى 40 بالمئة من تكاليف المعدات على المدى الطويل مقارنة بالأنظمة التقليدية التي تتطلب تركيبات جديدة بالكامل لكل تغيير.

الأسئلة الشائعة

ما الفائدة الرئيسية لأنظمة التعبئة ذات الضغط المعاكس؟

تحافظ أنظمة التعبئة ذات الضغط المعاكس على مستويات ثاني أكسيد الكربون من خلال موازنة الضغط بين الزجاجات وخزانات التخزين، وبالتالي تحافظ على عملية الكربنة.

كيف تُفيد أنظمة الأدوات الوحداتية خطوط التعبئة؟

تقلل الأنظمة الوحداتية من وقت تبديل التنسيق من 45 دقيقة إلى أقل من 9 دقائق، مما يعزز الكفاءة والمرونة.

لماذا تُعد استراتيجية التخصيص مهمة في سير عمل الإنتاج؟

يُنظم التخصيص عمليات الإنتاج إلى مناطق مخصصة، مما يقلل الحركة غير الضرورية ويزيد من كفاءة سير العمل.

ما الدور الذي تلعبه أنظمة الأتمتة في خطوط الإنتاج الحديثة؟

تقلل الأتمتة من التباين وتحسّن الدقة وتعزز الكفاءة الشاملة، مما يؤدي إلى إخراج متسق وقابلية للتوسع.