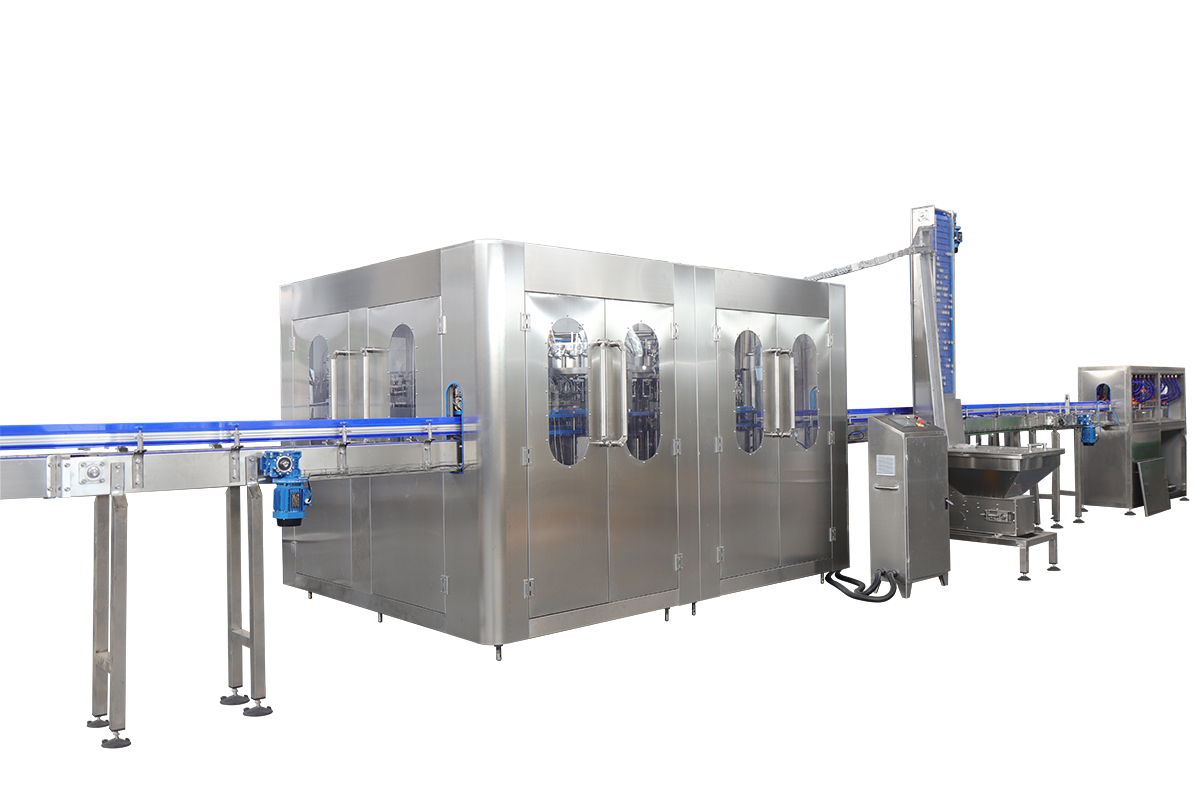

Karbondioksitli İçecek Dolum Makinesinin Temel Bileşenleri ve İşlevselliği

Karşı Basınç Dolumu Nasıl CO2 Seviyelerini Korur

Günümüzde karbonatlı içecek dolum ekipmanları, sıvıların taşınması sırasında değerli CO2'nin kaçmasını önlemek için yaklaşık 3 ila 5 bar basınçta tutmak amacıyla karşı basınç teknolojisine dayanmaktadır. Şişeler ile büyük depolama tankları arasında basınç dengeli kaldığında üreticiler karbonasyonun yaklaşık %98'ini koruyabilmektedir. Bu oran, sadece yaklaşık %78'in korunabildiği eski tip atmosferik yöntemlere göre Beverage Production Quarterly tarafından bildirildiği şekilde çok daha iyidir. Gerçek avantaj ise, atık ürün miktarını her üretim turunda %12 ile hatta bazen %15'e kadar azaltırken, içeceklerin vaat edildiği gibi kabarcıklı kalmasını sağlamaktır.

Temel Modüller: Yıkayıcı, Doldurucu, Kapaklayıcı ve Konveyör Entegrasyonu

Her yüksek verimli dolum hattı dört senkronize alt sistemi bir araya getirir:

- Yüksek basınçlı yıkayıcılar : 85°C su jetleri kullanarak kapları dezenfekte eder

- Döner Doldurucular : Saatte 600–800 kap işler ve ±%1,5 hacim doğruluğu sağlar

- Tork kontrollü kapaklayıcılar : Güvenli mühürleme için 15–25 Nm'de kapak uygular

- Değişken hızlı taşıyıcılar : 2,8–3,2 m/dk arasında sabit akış hızlarını koruyun

Sektör analizleri, bu modüllerin sorunsuz entegrasyonunun tek başına çalışan veya parçalı sistemlere kıyasla mekanik arızaları %40 oranında azalttığını göstermektedir.

Kalite Kontrol ve Sızdırmazlık Tespit Sistemlerinin Entegrasyonu

Gelişmiş hatlarda artık entegre kalite güvence teknolojileri yer almaktadır:

| TEKNOLOJİ | Fonksiyon | Hata Tespiti Oranı |

|---|---|---|

| Görüntü tarayıcılar | Kapak hizalama doğrulaması | 99.7% |

| Lazer sızdırmazlık dedektörleri | Basınç kaybını izleyin | 0,02 bar/sn duyarlılık |

| X-ışını muayene cihazları | Dolum seviyelerini doğrular | ±0,5 mm doğruluk |

Bu sistemler birlikte, ürün geri çağırma riskini %32 oranında azaltır ve standart 8 saatlik vardiyalarda ürün kaybını %0,1'in altında tutar.

İş akışı verimliliğini maksimize etmek için stratejik yerleşim planlaması

Şişeleme hatlarında iş akışı entegrasyonuna dayalı bölgelendirme stratejisi

Karbonatlı içecek dolum ekipmanlarından en iyi sonuçları elde etmek, süreçteki farklı bölümleri nasıl düzenlediğimize bağlıdır. Üreticiler üretim alanını şişelerin temizlendiği, doldurulduğu, kapaklarının takıldığı ve kalite kontrollerinin yapıldığı ayrı bölgelere ayırdığında, işçilerin fazla hareket etmesi engellenir ve her şey sırayla ilerler. Geçen yıl yayımlanan bazı araştırmalar, bu tür bölmeli yerleşimin eski tip düz hat düzenlemelerine kıyasla taşıyıcı bantlardaki geri dönüşleri yaklaşık üçte bir oranında azalttığını göstermiştir ve bu durum içeceklerdeki karbondioksit seviyelerini sabit tutmaya çalışırken büyük önem taşır. Durulama istasyonu, dolum makinesi ve kapaklama ünitesinin yaklaşık altı metrelik bir alana yerleştirilmesi, kapların işlem basamakları arasında taşınmasını çok daha sorunsuz hale getirir. 2023 Beverage Production Journal'ına göre, bu düzenleme üretim hızını neredeyse %11 artırabilir ve bu durum maliyetleri göz önünde bulunduran fabrika müdürleri için zamanla önemli kazanç sağlar.

Malzeme Akışını Modellemek ve Tıkanmaları Önlemek için Simülasyon Yazılımının Kullanımı

Gittikçe daha fazla üretici, üretim hatlarını planlarken FlexSim ve AnyLogic gibi 3D simülasyon yazılımlarına yöneliyor. Bu programlar, konveyör bant açıları, doldurma valflerinin nereye yerleştirilmesi gerektiği ve fabrika zemininde acil durdurma butonlarının ne sıklıkta yer alması gerektiği gibi unsurları inceleyerek olası sorun noktalarını tespit eder. Geçen yıl Food Engineering Raporu'nda yer alan bilgiye göre, Avrupa'da bir meşrubat dolum şirketi tesislerinin dijital ikiz modelini oluşturarak oldukça önemli miktarda zaman kazanmayı başarmıştır. Bazı kontrol sensörlerini yeniden yerleştirmiş ve doldurma başlıklarının konumunu ayarlamış, bu da ekipmanların uygun şekilde hizalanmamasından kaynaklanan ve her saatte 18 dakikalık can sıkıcı gecikmeyi ortadan kaldırmıştır. Rakamlar da bunu desteklemektedir - karbonatlı içecek üreten ve tasarım aşamasında simülasyon yapan fabrikalar genellikle başlangıçtan itibaren %92 ile neredeyse %97 arasında verimlilik sağlar.

Vaka Çalışması: Bakım Süresini %22 Azaltan Yerleşim Düzeni Yeniden Tasarımı

Orta Batı'da bulunan bir meşrubat üreticisi, geçenlerde eski fabrika üretim alanını yeniden düzenledi. Ürünlerin durulama, doldurma ve kapaklama işlemlerinin ayrı bölgelerde yapıldığı eski sistemi bırakarak, bu makineleri artık "hücreler" adını verdikleri gruplar halinde bir araya getirdiler. Bu yeni düzenleme sayesinde, üretim partisi başına kapların süreçler arasında hareket etmesi gereken mesafe yaklaşık 41 metre azaldı. Ayrıca, kompresörlü hava hatları ve temizleme sistemleri gibi tesisatın birden fazla makine arasında paylaşılması da mantıklı bir adım oldu. Sonuçlar? Beklenmedik ekipman arızalarından kaynaklanan verimlilik kaybı her hafta yaklaşık 14,7 saatten sadece 11,5 saate indi. Farklı ürün üretimlerine geçiş de daha hızlı hale geldi ve hazırlık süreleri yaklaşık %15 oranında iyileştirildi. Bir başka akıllıca karar ise tesiste boyunca altıgen şeklinde iş istasyonlarının kurulumuydu. Bu istasyonlar, bakım personelinin makinelerin her yanına tam erişim sağlamasına olanak tanırken üretim sürecinin sorunsuz devam etmesini de sağladı. Geçen yılın İçecek Sektörü Trendleri raporuna göre neredeyse 10'un 4'ü benzer tasarımları kullanmaya başlayan önde gelen şişeleme şirketlerinin uyguladığı bu yaklaşım aslında oldukça etkileyici.

Ölçeklenebilirlik ve Tutarlı Çıktı için Otomasyonu Kullanmak

Otomatik Dolum ve Ambalajlama Sistemleriyle Değişkenliğin Azaltılması

Modern karbonatlı içecek dolum makineleri, servo sürülü valfler ve görüntü kılavuzlu ambalajlama sistemleri sayesinde artık hacimde yaklaşık yüzde yarım doğruluk seviyesine ulaşıyor. Bu temel olarak, insanların işleri elle yönettiği zamanlarda ortaya çıkan bu küçük tutarsızlıkların tamamını ortadan kaldırıyor. Makineler entegre ağırlık sensörlerine sahip ve arka planda oldukça akıllı basınç dengeleme işlemleri yürütülüyor. Saatte 24 bin şişe üretilirken bile CO2 seviyelerini litre başına 0,2 gram civarında sabit tutuyorlar. Günümüz endüstrisinde yaşananlara bakıldığında, şirketler eski yarı otomatik ekipmanlarına kıyasla tamamen otomatik dozaj sistemlerine geçerek harcanan malzemede yaklaşık %18 oranında azalma görüyorlar. Ayrıca, her parti bir öncekiyle aynı tatı vermesi için çözünmüş oksijen konusunda da bu hat üzerinde izleme yapılıyor ve iki milyonda birin altına iniliyor.

Vaka Çalışması: Saatte 40.000 Şişe Üretimi Gerçekleştiren Tam Otomatik Hat

Bir Avrupa içecek şirketi, esnek PLC teknolojisi kullanarak 144 valfli dev bir rotary doldurma sistemini otomatik robotik paletleyicilerle entegre ederek üretim çıktısını önemli ölçüde artırdı. Dolum ve kapaklama işlemlerinin gerçek zamanlı uyum içinde çalışır hale gelmesiyle durma süresi yaklaşık %30 düştü ve yoğun dönemlerde toplam ekipman etkinliği neredeyse %99,5 seviyesine çıktı. Otomasyon açısından akıllı planlama, daha iyi reçete yönetim sistemleri sayesinde farklı ürün türleri arasında değişiklik sürelerini yaklaşık çeyrek oranında kısalttı. Bu düzenleme, büyük 1 litrelik PET şişelerin yanı sıra küçük 250 ml'lik kutuların da aynı üretim hattında büyük kesintiler olmadan yan yana üretilmesine olanak tanıyor.

Trend: Karbonatlı İçecek Dolum Makineleri için Akıllı Sensörler ve Tahmine Dayalı Bakımda Büyüme

Yeni kurulumların %67'inden fazlası artık titreşim analizi sensörlerini ve kızılötesi CO2 sızıntı dedektörlerini içermektedir ve tahmine dayalı analizler plansız durma süresini %41 oranında azaltmaktadır (Food Engineering 2023). IoT destekli akış ölçerler, şurubun viskozite değişimlerine otomatik olarak ayar yapan kendini kalibre eden memeleri çalıştırır ve bakım aralıkları arasında 8.000 saat boyunca ±%1 doldurma doğruluğunu korur.

Çeşitli Üretim İhtiyaçları için Esneklik ve Hızlı Kalıp Değişimi Sağlamak

Hızlı Şişe Format Değişimlerinde Karşılaşılan Zorlukların Aşılması

Karbonatlı içecek dolum ekipmanları için 250 ml PET şişelerden büyük 1 L'lik cam kaplara geçiş ciddi sorunlara yol açar. 2023 yılında sektörde yapılan bir araştırmaya göre, bu beklenmedik format değişiklikleri, makinelerin yeniden kalibre edilmesi ve sıkıcı manuel düzeltmelerin yapılması gerekliliği nedeniyle her gün üretimde yaklaşık %14'lük bir düşüşe neden olur. Burada aslında birkaç sorun var. Boyun tutucular tam oturmuyor, nozulların boyutları farklılık gösteriyor ve format değiştirirken ürünün tadını ve görünümünü etkilemeden CO2 basıncını artı/eksi 0,2 bar gibi dar bir aralıkta sabit tutmak neredeyse imkansız.

Çözümler: Hızlı Değişim Takımları ve Programlanabilir Mantık Denetleyiciler

En iyi performans gösteren sistemler şu şekilde bu sorunlara çözüm getirir:

- Modüler hızlı değişim takımları format değiştirme süresini 45 dakikadan 9 dakikanın altına indirir

- Programlanabilir mantık denetleyicileri (PLC) anında çağrılması için 200'den fazla ön ayar konfigürasyonu saklar

- Fiziksel parça değişikliği gerektirmeden 12 yaygın kap boyutuna uyum sağlayabilen çok eksenli servo kapak makineleri

2022 yılında yapılan bir vaka çalışması, sekiz farklı ürün varyantının yer aldığı vardiyalarda PLC entegreli dolum hatlarının %98,4 OEE değerini koruduğunu gösterdi.

Çıkış Hızları ve Uzun Vadeli Ölçeklenebilirlik Üzerindeki Etki

Esnek sistemlerin benimsenmesiyle ölçülebilir kazanımlar elde edilir:

| Metrik | Uygulama Öncesi | Uygulama Sonrası |

|---|---|---|

| Ortalama değişim süresi | 37 dakika | 7 dakika |

| Haftalık üretim seferleri | 18 | 34 |

| Yıllık kapasite | 1,2 milyon koli | 2,8 milyon koli |

Bu ölçeklenebilirlik, üreticilerin yeni dolum hatları eklemek zorunda kalmadan mevsimsel SK'leri temel ürünlerle birlikte yönetmelerini sağlar ve otomasyon yükseltmeleri genellikle 11 ay içinde geri dönüş sağlar.

Sistem Uyumu Sağlamak ve Dolum Hattını Geleceğe Hazırlamak

En İyi Verimlilik için Doldurucu Performansını Sonraki Birimlerle Eşleştirmek

Karbondioksitli içecek doldurucularından maksimum performans almak, aslında farklı parçaların aynı anda ne kadar iyi uyum içinde çalıştığına bağlıdır. Doldurma hızı, kapama sisteminin kaldırabileceği kapasiteyle ve bantların üretim hattında ilerleme hızıyla tam olarak eşleşmelidir. Günümüzde çoğu modern üretim hattı, operatörlerin ayarları uçuş esnasında değiştirmesine olanak tanıyan gelişmiş PLC kontrol sistemlerine sahiptir, böylece her şey sorunsuz bir şekilde çalışmaya devam eder. Örneğin sensörler, etiketleme makineleri geride kalmaya başladığında şişelere doldurulan ürün miktarını otomatik olarak azaltır. Bu durum, yoğun talep dönemlerinde biraz daha düşük hızlar anlamına gelse de, kötü şişe tıkanmalarının önüne geçer ve sıçramalardan kaynaklanan israfı azaltır.

Veri Noktası: Senkronize Hat Hızlarından %30 Verimlilik Kazancı

12 şişeleme tesisisinin analizi, dolum makineleri ile ambalaj birimleri arasındaki senkronizasyonu optimize eden tesislerin durma süresini %19 azalttığını ve üretimi %30 artırdığını göstermiştir (Beverage Production Quarterly 2023). Bu iyileştirme, daha önce darboğazlara veya ekipmanın yetersiz kullanımına neden olan hız uyumsuzluklarının ortadan kaldırılmasından kaynaklanmaktadır.

Ölçeklenebilir Karbonatlı İçecek Dolum Makineleri ile Geleceğe Hazırlık

Sektördeki üreticiler, piyasa ihtiyaçları büyüdükçe operasyonlarını kademeli olarak ölçeklendirmelerini sağlayan modüler tasarım yaklaşımlarına giderek daha fazla yöneliyor. Sistem, değiştirilebilir doldurma başlıkları ve ayarlanabilir karbonizasyon ayarları gibi unsurları içerir ve bu da üretim hatlarının farklı kap boyutlarını veya ürün formüllerini tam bir yeniden yapılanmaya gerek kalmadan işlemesini sağlar. Şu anda sektörde yaşananlara bakıldığında, bu tür esnek çözümleri uygulayan şirketlerin, her değişiklik için tamamen yeni tesisat gerektiren geleneksel sistemlere kıyasla zaman içinde ekipman maliyetlerinde yaklaşık %35 ila %40 tasarruf ettiği görülüyor.

SSS

Karşı basınçlı doldurma sistemlerinin temel avantajı nedir?

Karşı basınçlı doldurma sistemleri, şişeler ile depolama tankları arasındaki basıncı dengeleyerek CO2 seviyelerini korur ve böylece karbonatın korunmasını sağlar.

Modüler aparat sistemleri doldurma hatlarına nasıl fayda sağlar?

Modüler aparatlar, format değiştirme süresini 45 dakikadan 9 dakikanın altına indirerek verimliliği ve esnekliği artırır.

Üretim süreçlerinde bölgelendirme stratejisinin önemi nedir?

Bölgelendirme, üretim süreçlerini özel alanlara ayırarak gereksiz hareketleri azaltır ve iş akışı verimliliğini artırır.

Otomasyon sistemlerinin modern üretim hatlarındaki rolü nedir?

Otomasyon, değişkenliği azaltır, doğruluğu artırır ve genel verimliliği iyileştirerek tutarlı çıktılar ve ölçeklenebilirlik sağlar.

İçindekiler

- Karbondioksitli İçecek Dolum Makinesinin Temel Bileşenleri ve İşlevselliği

- İş akışı verimliliğini maksimize etmek için stratejik yerleşim planlaması

- Ölçeklenebilirlik ve Tutarlı Çıktı için Otomasyonu Kullanmak

- Çeşitli Üretim İhtiyaçları için Esneklik ve Hızlı Kalıp Değişimi Sağlamak

- Sistem Uyumu Sağlamak ve Dolum Hattını Geleceğe Hazırlamak