Composants principaux et fonctionnalités d'une machine de remplissage de boissons gazeuses

Comment le remplissage en contre-pression préserve les niveaux de CO2

Les équipements modernes de remplissage de boissons gazeuses utilisent une technologie de contre-pression pour maintenir une pression interne d'environ 3 à 5 bars, empêchant ainsi la précieuse CO2 de s'échapper pendant le transfert des liquides. Lorsque la pression est équilibrée entre les bouteilles et les grands réservoirs de stockage, les fabricants conservent environ 98 % de leur carbonatation. Cela surpasse largement les anciennes méthodes atmosphériques où seulement environ 78 % du gaz était préservé, selon Beverage Production Quarterly. Le véritable avantage ? Les boissons restent pétillantes comme promis, tout en réduisant les pertes de produit de 12 à peut-être même 15 % par cycle de production.

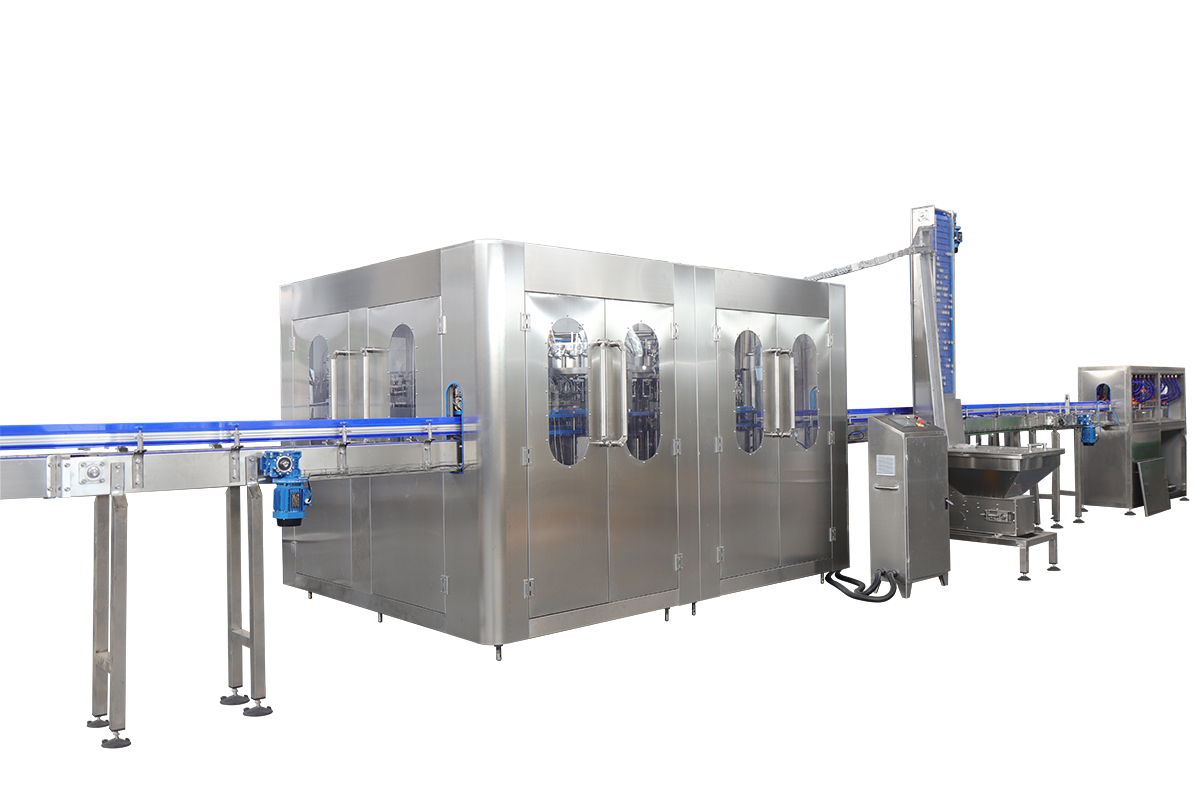

Modules essentiels : Rinceur, Remplisseuse, Capuchonneuse et Intégration du convoyeur

Toute ligne de remplissage haute efficacité intègre quatre sous-systèmes synchronisés :

- Rinceurs haute pression : Désinfectent les contenants à l'aide de jets d'eau à 85 °C

- Remplisseurs rotatifs : Traitent de 600 à 800 contenants/heure avec une précision volumétrique de ±1,5 %

- Capuchonneuses à couple contrôlé : Appliquent les fermetures à un couple de 15 à 25 Nm pour un scellement sécurisé

- Convoyeurs à vitesse variable : Maintenir des débits constants de 2,8 à 3,2 m/min

Des analyses sectorielles montrent que l'intégration fluide de ces modules réduit les arrêts mécaniques de 40 % par rapport aux configurations autonomes ou disjointes.

Intégration de systèmes de contrôle qualité et de détection de fuites

Les lignes avancées intègrent désormais des technologies d'assurance qualité :

| TECHNOLOGIE | Fonction | Taux de détection des défauts |

|---|---|---|

| Scanneurs visuels | Vérification de l'alignement des bouchons | 99.7% |

| Détecteurs de fuites au laser | Surveiller la perte de pression | sensibilité de 0,02 bar/sec |

| Inspecteurs à rayons X | Valident les niveaux de remplissage | précision ±0,5 mm |

Ces systèmes réduisent conjointement les risques de rappel de 32 % et maintiennent la perte de produit en dessous de 0,1 % sur des postes standards de 8 heures.

Planification stratégique de la disposition pour maximiser l'efficacité du flux de travail

Stratégie de zonage basée sur l'intégration du flux de travail dans les lignes de conditionnement

Obtenir les meilleurs résultats avec un équipement de remplissage de boissons gazeuses repose essentiellement sur la manière dont on organise les différentes étapes du processus. Lorsque les fabricants divisent leur chaîne de production en zones distinctes pour le nettoyage des bouteilles, le remplissage, la pose des capsules et les contrôles qualité, cela réduit les déplacements inutiles des opérateurs et permet un flux de travail plus ordonné. Des recherches publiées l'année dernière ont montré qu'une telle disposition en zones réduit d'environ un tiers les retours arrière sur les convoyeurs par rapport aux anciennes configurations linéaires, ce qui est crucial pour maintenir des niveaux stables de dioxyde de carbone dans les boissons. Regrouper la station de rinçage, la machine de remplissage et la fermeuse à une distance d'environ six mètres facilite grandement le transfert des récipients d'une étape à l'autre. Selon le Beverage Production Journal de 2023, cette configuration peut augmenter la vitesse de production d'environ 11 pour cent, un gain non négligeable à long terme pour les responsables d'usine attentifs à leur rentabilité.

Utilisation de logiciels de simulation pour modéliser le flux de matériaux et éviter les goulots d'étranglement

De plus en plus de fabricants ont recours à des logiciels de simulation 3D tels que FlexSim et AnyLogic lors de la conception de leurs lignes de production. Ces programmes analysent des éléments comme l'angle des tapis roulants, l'emplacement des vannes de remplissage, ou encore la fréquence à laquelle des arrêts d'urgence doivent être installés sur le plancher usine afin d'identifier les points problématiques potentiels. Une entreprise d'embouteillage en Europe a ainsi économisé beaucoup de temps en créant un jumeau numérique de son installation. Elle a déplacé certains capteurs d'inspection et ajusté la position de ses têtes de remplissage, éliminant ainsi un désagréable retard de 18 minutes qui se produisait chaque heure, dû à un mauvais alignement des équipements, selon le rapport de Food Engineering de l'année dernière. Les chiffres confirment également cette efficacité : les usines utilisant la simulation dans la conception atteignent généralement une efficacité comprise entre 92 % et près de 97 % dès le départ lors de la fabrication de boissons gazeuses.

Étude de cas : Réaménagement de la disposition ayant réduit les temps d'arrêt de 22 %

Un fabricant de boissons gazeuses basé dans le Midwest a récemment réorganisé son ancien plan d'usine. Au lieu d'avoir des zones distinctes pour les opérations de rinçage, de remplissage et de bouchage, ils ont regroupé ces machines en ce qu'ils appellent des « cellules ». Cette nouvelle disposition a réduit la distance que les contenants devaient parcourir entre chaque étape d'environ 41 mètres à chaque série de production. De plus, il est devenu logique de mutualiser certaines installations, comme les conduites d'air comprimé et les systèmes de nettoyage, entre plusieurs machines. Quel en a été le résultat ? Leurs pannes imprévues d'équipements ont fortement diminué, passant d'environ 14,7 heures perdues chaque semaine à seulement 11,5 heures. Le passage d'une production à une autre est également devenu plus rapide, améliorant les temps de changement de série d'environ 15 %. Une autre décision judicieuse a été l'installation de postes de travail en forme hexagonale dans toute l'usine. Ces postes offrent au personnel de maintenance un accès complet à la machinerie de tous les côtés, tout en maintenant une production fluide. Des résultats plutôt impressionnants, d'autant que près de 4 entreprises embouteilleuses parmi les 10 leaders ont commencé à adopter des conceptions similaires, selon le rapport Beverage Industry Trends de l'année dernière.

Lever lautomatisation pour l'évolutivité et une production constante

Réduire la variabilité grâce à des systèmes automatisés de remplissage et d'emballage

Les machines modernes de remplissage de boissons gazeuses atteignent désormais une précision d'environ un demi pour cent en volume, grâce à des vannes commandées par servomoteurs et des systèmes d'emballage assistés par vision industrielle. Cela élimine pratiquement toutes les petites incohérences qui survenaient auparavant lorsqu'on manipulait manuellement les opérations. Ces machines intègrent des capteurs de poids ainsi que des systèmes assez sophistiqués de compensation de pression en arrière-plan. Elles maintiennent les niveaux de CO2 autour de 0,2 gramme par litre, même lorsqu'elles produisent 24 000 bouteilles par heure en continu. En observant les tendances actuelles dans l'industrie, les entreprises passant à des systèmes de dosage entièrement automatisés constatent une réduction d'environ 18 % des ingrédients gaspillés par rapport à leurs anciens équipements semi-automatiques. Et il y a également une surveillance en ligne de l'oxygène dissous, qui le maintient en dessous de 2 parties par million, garantissant ainsi que chaque lot ait exactement le même goût que le précédent.

Étude de cas : Ligne entièrement automatisée atteignant 40 000 bouteilles/heure

Une entreprise européenne de boissons a considérablement augmenté sa production en reliant un système de remplissage rotatif massif de 144 vannes à des palettiseurs robotisés automatisés grâce à une technologie PLC flexible. Lorsque les opérations de remplissage et de bouchage ont commencé à fonctionner en parfaite harmonie en temps réel, les temps d'arrêt ont diminué d'environ 30 %, portant l'efficacité globale des équipements à près de 99,5 % pendant les périodes de forte activité. Une planification intelligente autour de l'automatisation a permis d'accélérer d'environ un quart les changements entre différents types de produits, grâce à de meilleurs systèmes de gestion des recettes. Cette configuration leur permet de produire simultanément des petites canettes de 250 ml et de grandes bouteilles PET de 1 litre sur la même ligne de production, sans interruptions majeures.

Tendance : Croissance des capteurs intelligents et de la maintenance prédictive pour les machines de remplissage de boissons gazeuses

Plus de 67 % des nouvelles installations comprennent désormais des capteurs d'analyse vibratoire et des détecteurs de fuite de CO2 infrarouges, les analyses prédictives réduisant les arrêts imprévus de 41 % (Food Engineering 2023). Des débitmètres connectés IoT alimentent des buses autoréglables qui s'ajustent automatiquement aux variations de viscosité du sirop, maintenant une précision de remplissage de ±1 % sur 8 000 heures de fonctionnement entre les intervalles de maintenance.

Permettre la flexibilité et les changements rapides pour répondre à des besoins de production variés

Surmonter les défis liés aux changements rapides de formats de bouteilles

Passer de bouteilles PET de 250 ml à ces grands récipients en verre de 1 L crée de véritables difficultés pour les équipements de remplissage des boissons gazeuses. Selon une enquête menée en 2023 dans l'industrie, ces changements de format inattendus réduisent effectivement la production d'environ 14 % chaque jour en raison du temps nécessaire pour recalibrer les machines et effectuer ces fastidieuses corrections manuelles. Plusieurs problèmes se posent ici : les pinces de col ne s'adaptent tout simplement pas correctement, les buses ont des tailles différentes, et maintenir une pression de CO2 stable dans une plage étroite de plus ou moins 0,2 bar lors des changements de format est pratiquement impossible sans affecter la qualité gustative et l'apparence du produit.

Solutions : Outils rapides et contrôleurs logiques programmables

Les systèmes les plus performants résolvent ces problèmes grâce à :

- Des outils modulaires à changement rapide qui réduisent le temps de changement de format de 45 minutes à moins de 9 minutes

- Contrôleurs logiques programmables (PLC) stockant plus de 200 configurations prédéfinies pour un rappel instantané

- Cappeuses servo multi-axes adaptables à 12 tailles courantes de bouchons sans changement de pièces physiques

Une étude de cas de 2022 a montré que les lignes de remplissage intégrées au PLC maintenaient un OEE de 98,4 % pendant les postes impliquant huit variantes de produits différentes.

Impact sur les vitesses de production et l'évolutivité à long terme

L'adoption de systèmes flexibles apporte des gains mesurables :

| Pour les produits de base | Avant la mise en œuvre | Après la mise en œuvre |

|---|---|---|

| Temps moyen de changement de série | 37 minutes | 7 minutes |

| Cycles de production hebdomadaires | 18 | 34 |

| Capacité annualisée | 1,2 million de caisses | 2,8 millions de caisses |

Cette évolutivité permet aux producteurs de gérer des articles saisonniers en parallèle avec les produits principaux sans avoir à ajouter de nouvelles lignes de conditionnement, les améliorations automatisées générant généralement un retour sur investissement en moins de 11 mois.

Atteindre la synergie du système et préparer l'avenir de la ligne de conditionnement

Aligner les performances du remplisseur avec les unités en aval pour un débit optimal

Obtenir des performances maximales à partir des machines de remplissage de boissons gazeuses dépend essentiellement de la manière dont les différents composants fonctionnent ensemble simultanément. La vitesse du remplisseur doit être parfaitement synchronisée avec ce que le système de bouchage peut supporter et avec la vitesse à laquelle les convoyeurs se déplacent sur la ligne. De nos jours, la plupart des lignes de production modernes sont équipées de ces systèmes de commande par automate programmable (PLC) qui permettent aux opérateurs d'ajuster les paramètres en temps réel afin que tout continue de fonctionner sans accroc. Prenons l'exemple des capteurs : ils réduisent effectivement automatiquement la quantité de produit versée dans les bouteilles lorsque les machines d'étiquetage commencent à prendre du retard. Cela permet d'éviter les blocages gênants de bouteilles et de réduire les pertes dues aux déversements, même si cela peut entraîner une légère baisse de la vitesse pendant les périodes de forte demande.

Point de données : gain d'efficacité de 30 % grâce à la synchronisation des vitesses de ligne

L'analyse de 12 usines d'embouteillage a révélé que les installations ayant optimisé la synchronisation entre les remplisseuses et les unités d'emballage ont réduit les temps d'arrêt de 19 % et augmenté leur production de 30 % (Beverage Production Quarterly 2023). Cette amélioration découle de l'élimination des écarts de vitesse qui causaient auparavant des goulots d'étranglement ou un sous-utilisation des équipements.

Sécuriser l'avenir avec des machines de remplissage de boissons gazeuses évolutives

Les fabricants du secteur ont de plus en plus recours à des approches de conception modulaire qui leur permettent d'adapter progressivement leurs opérations à l'évolution des besoins du marché. Le système comprend notamment des têtes de remplissage remplaçables et des réglages de carbonatation ajustables, ce qui signifie que les lignes de production peuvent gérer différentes tailles de récipients ou formules de produits sans nécessiter de refonte complète. En observant les tendances actuelles du secteur, les entreprises qui mettent en œuvre ces solutions flexibles réalisent généralement des économies d'environ 35 à 40 pour cent sur les coûts d'équipement à long terme, par rapport aux installations traditionnelles qui exigent de nouvelles installations complètes pour chaque modification.

FAQ

Quel est l'avantage principal des systèmes de remplissage en contre-pression ?

Les systèmes de remplissage en contre-pression maintiennent les niveaux de CO2 en équilibrant la pression entre les bouteilles et les réservoirs de stockage, préservant ainsi la carbonatation.

En quoi les systèmes d'équipements modulaires profitent-ils aux lignes de remplissage ?

Les équipements modulaires réduisent le temps de changement de format de 45 minutes à moins de 9 minutes, améliorant ainsi l'efficacité et la flexibilité.

Pourquoi la stratégie de zonage est-elle importante dans les flux de production ?

Le zonage organise les processus de production en zones dédiées, réduisant les déplacements inutiles et augmentant l'efficacité du flux de travail.

Quel rôle les systèmes d'automatisation jouent-ils dans les lignes de production modernes ?

L'automatisation réduit la variabilité, améliore la précision et accroît l'efficacité globale, conduisant à une production constante et à une évolutivité.

Table des Matières

- Composants principaux et fonctionnalités d'une machine de remplissage de boissons gazeuses

- Planification stratégique de la disposition pour maximiser l'efficacité du flux de travail

- Lever lautomatisation pour l'évolutivité et une production constante

- Permettre la flexibilité et les changements rapides pour répondre à des besoins de production variés

- Atteindre la synergie du système et préparer l'avenir de la ligne de conditionnement