Componentes Principais e Funcionalidade de uma Máquina de Envase de Bebidas Carbonatadas

Como o Enchimento por Pressão Contrária Preserva os Níveis de CO2

Os equipamentos atuais de enchimento de bebidas carbonatadas utilizam tecnologia de contrapressão para manter a pressão em torno de 3 a 5 bares internamente, evitando que o precioso CO2 escape durante o transporte dos líquidos. Quando a pressão permanece equilibrada entre as próprias garrafas e os grandes tanques de armazenamento, os fabricantes conseguem reter cerca de 98 por cento da carbonatação. Isso supera os métodos atmosféricos antigos, nos quais apenas cerca de 78% se mantinham, segundo especialistas da Beverage Production Quarterly. O verdadeiro benefício? As bebidas permanecem borbulhantes conforme prometido, reduzindo o desperdício de produto entre 12 e até mesmo 15% a cada ciclo de produção.

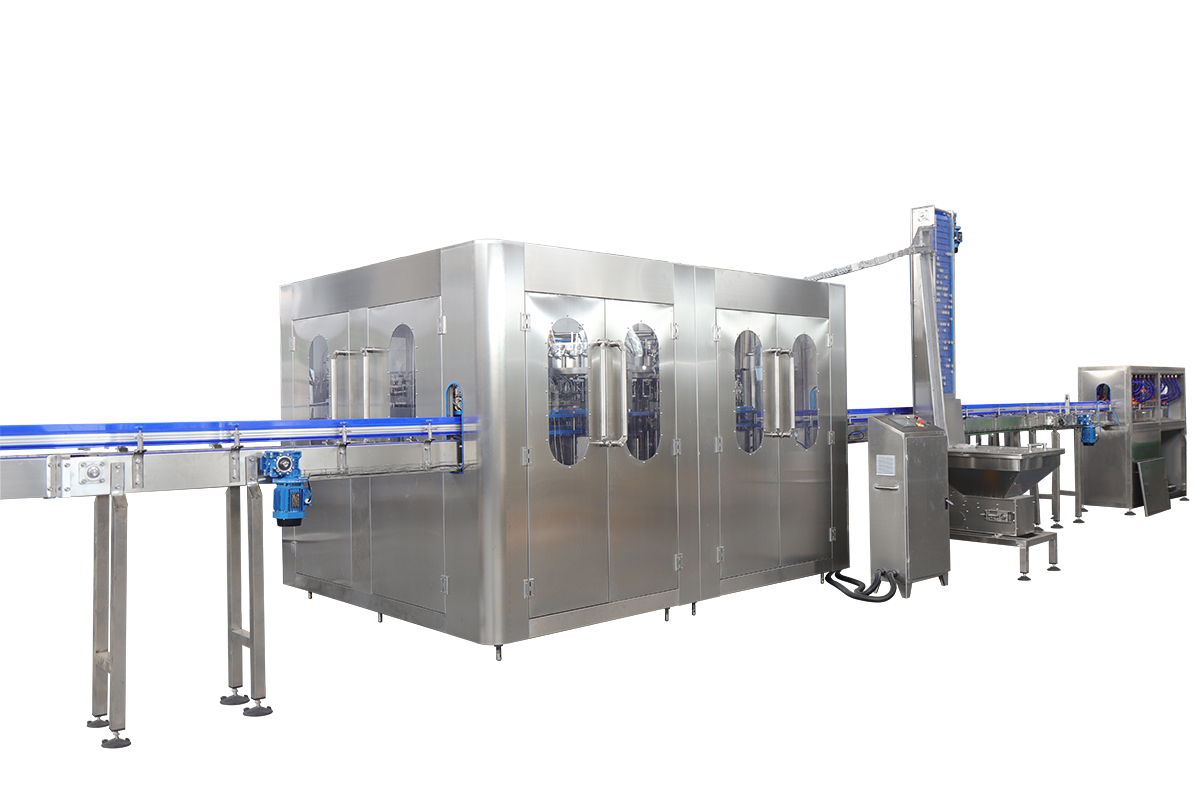

Módulos Essenciais: Enxaguador, Enchedor, Tampa-dor e Integração do Transportador

Toda linha de enchimento de alta eficiência integra quatro subsistemas sincronizados:

- Enxaguadores de alta pressão : Sanificam recipientes utilizando jatos de água a 85°C

- Enchedores Rotativos : Processam de 600 a 800 recipientes/hora com precisão de volume de ±1,5%

- Tampa-dores com controle de torque : Aplicam tampas com torque entre 15 e 25 Nm para vedação segura

- Esteiras transportadoras de velocidade variável : Mantenha taxas de fluxo constantes de 2,8–3,2 m/min

Análises do setor mostram que a integração perfeita desses módulos reduz o tempo de inatividade mecânico em 40% em comparação com configurações independentes ou desconexas.

Incorporação de Sistemas de Controle de Qualidade e Detecção de Vazamentos

As linhas avançadas agora possuem tecnologias integradas de garantia de qualidade:

| TECNOLOGIA | Função | Taxa de Detecção de Defeitos |

|---|---|---|

| Escâneres de visão | Verificação de alinhamento de tampas | 99.7% |

| Detectores de vazamento a laser | Monitorar perda de pressão | sensibilidade de 0,02 bar/sec |

| Inspectores de raios X | Validar níveis de enchimento | precisão de ±0,5 mm |

Em conjunto, esses sistemas reduzem os riscos de recall em 32% e mantêm a perda de produto abaixo de 0,1% durante turnos padrão de 8 horas.

Planejamento Estratégico de Layout para Maximizar a Eficiência do Fluxo de Trabalho

Estratégia de Zoneamento Baseada na Integração do Fluxo de Trabalho em Linhas de Envase

Obter os melhores resultados com equipamentos de enchimento de bebidas carbonatadas depende realmente de como organizamos as diferentes partes do processo. Quando os fabricantes dividem seu piso de produção em zonas separadas para limpeza de garrafas, enchimento, colocação de tampas e verificações de qualidade, reduz-se o deslocamento excessivo dos trabalhadores e mantém-se tudo fluindo de forma ordenada. Algumas pesquisas publicadas no ano passado mostraram que esse tipo de layout por zonas reduziu em cerca de um terço o retorno nas esteiras transportadoras em comparação com as configurações tradicionais em linha reta, o que é muito importante ao tentar manter estáveis os níveis de dióxido de carbono nas bebidas. Agrupar a estação de enxágue, a máquina de enchimento e a tampaçadora num raio de aproximadamente seis metros torna a transferência dos recipientes entre etapas muito mais suave. De acordo com a Beverage Production Journal de 2023, essa configuração pode aumentar a velocidade de produção em quase 11 por cento, algo que, com o tempo, representa uma diferença significativa para os gerentes de fábrica atentos ao seu resultado final.

Usando Software de Simulação para Modelar o Fluxo de Materiais e Evitar Engarrafamentos

Cada vez mais fabricantes estão recorrendo a softwares de simulação 3D, como FlexSim e AnyLogic, ao planejar suas linhas de produção. Esses programas analisam aspectos como ângulos das esteiras transportadoras, posicionamento ideal das válvulas dos enchedores e com que frequência as paradas de emergência devem ser colocadas no chão da fábrica, a fim de identificar pontos problemáticos potenciais. Uma empresa engarrafadora na Europa economizou bastante tempo ao criar um modelo digital gêmeo de suas instalações. Eles relocaram alguns sensores de inspeção e ajustaram a posição das cabeças dos enchedores, eliminando assim um incômodo atraso de 18 minutos que ocorria a cada hora devido ao mau alinhamento dos equipamentos, conforme relatado no Food Engineering Report do ano passado. Os números também confirmam esse resultado — fábricas que utilizam simulação no projeto normalmente alcançam entre 92% e quase 97% de eficiência desde o início da produção de bebidas carbonatadas.

Estudo de Caso: Redesign do Layout que Reduziu o Tempo de Inatividade em 22%

Um fabricante de refrigerantes com sede no Meio-Oeste recentemente reformulou o layout antigo de sua fábrica. Em vez de ter áreas separadas para enxágue, enchimento e tampagem, eles agruparam essas máquinas em conjuntos que chamam de "células". Essa nova disposição reduziu a distância que os recipientes tinham que percorrer entre os processos em cerca de 41 metros a cada lote produzido. Além disso, fez sentido compartilhar recursos como linhas de ar comprimido e sistemas de limpeza entre várias máquinas. Os resultados? As falhas inesperadas de equipamentos diminuíram bastante — passando de cerca de 14,7 horas perdidas por semana para apenas 11,5 horas. A troca entre diferentes produtos também ficou mais rápida, melhorando os tempos de preparação em aproximadamente 15%. Outra decisão inteligente foi instalar estações de trabalho em formato hexagonal por toda a fábrica. Elas proporcionam aos técnicos de manutenção acesso completo à maquinaria por todos os lados, mantendo a produção funcionando sem interrupções. Na verdade, é algo bastante impressionante, já que quase 4 em cada 10 das principais empresas engarrafadoras já começaram a adotar designs semelhantes, segundo o relatório Beverage Industry Trends do ano passado.

Aproveitando a Automação para Escalabilidade e Resultados Consistentes

Reduzindo a Variabilidade por meio de Sistemas Automatizados de Enchimento e Embalagem

Máquinas modernas de enchimento de bebidas carbonatadas agora alcançam cerca de meio por cento de precisão no volume, graças a válvulas acionadas por servomotores e sistemas de embalagem com orientação por visão. Isso basicamente elimina todas aquelas pequenas inconsistências que ocorriam quando as pessoas manipulavam os processos manualmente. As máquinas possuem sensores de peso integrados, além de sofisticados sistemas de compensação de pressão operando nos bastidores. Elas mantêm os níveis de CO2 em torno de 0,2 gramas por litro, mesmo produzindo 24 mil garrafas por hora em ritmo contínuo. Observando o que está acontecendo na indústria atualmente, empresas que migraram para sistemas de dosagem totalmente automatizados estão obtendo uma redução de cerca de 18% nos ingredientes desperdiçados, comparado ao seu antigo equipamento semi-automático. Além disso, há também um monitoramento em linha para oxigênio dissolvido, mantendo-o abaixo de 2 partes por milhão, garantindo que cada lote tenha o mesmo sabor do anterior.

Estudo de Caso: Linha Totalmente Automatizada Alcançando 40.000 Garrafas/Hora

Uma empresa europeia de bebidas aumentou significativamente sua produção ao integrar um enorme sistema rotativo de enchimento com 144 válvulas a paletizadores robóticos automatizados, utilizando tecnologia PLC flexível. Quando os processos de enchimento e tampagem passaram a funcionar em sincronia em tempo real, o tempo de inatividade caiu cerca de 30%, elevando a eficácia geral dos equipamentos a quase 99,5% durante os períodos de pico. O planejamento inteligente em torno da automação permitiu mudanças entre diferentes tipos de produtos cerca de um quarto mais rápidas, graças a sistemas de gestão de receitas aprimorados. Essa configuração permite que a empresa processe simultaneamente latas pequenas de 250 ml e garrafas PET grandes de 1 litro na mesma linha de produção, sem interrupções significativas.

Tendência: Crescimento de Sensores Inteligentes e Manutenção Preditiva para Máquinas de Enchimento de Bebidas Carbonatadas

Mais de 67% das novas instalações agora incluem sensores de análise de vibração e detectores de vazamento de CO2 por infravermelho, com análises preditivas reduzindo a paralisação não planejada em 41% (Food Engineering 2023). Medidores de vazão habilitados para IoT alimentam bicos autorreguláveis que se ajustam automaticamente às mudanças na viscosidade do xarope, mantendo uma precisão de enchimento de ±1% ao longo de 8.000 horas de operação entre intervalos de manutenção.

Habilitando Flexibilidade e Troca Rápida para Diversas Necessidades de Produção

Superando Desafios nas Mudanças Rápidas de Formato de Garrafas

Mudar de garrafas PET de 250 ml para aqueles grandes recipientes de vidro de 1L cria problemas reais para equipamentos de enchimento de bebidas carbonatadas. De acordo com uma pesquisa realizada em 2023 no setor, essas trocas inesperadas de formato realmente reduzem a produção em cerca de 14% a cada dia, devido ao tempo necessário para recalibrar as máquinas e realizar aquelas tediosas correções manuais. Existem vários problemas aqui, na verdade. Os grampos do bico simplesmente não se encaixam corretamente, os bicos têm tamanhos diferentes, e manter a pressão de CO2 estável dentro de uma faixa estreita de mais ou menos 0,2 bar durante a troca de formatos é praticamente impossível sem afetar o sabor e a aparência do produto.

Soluções: Ferramentas de Troca Rápida e Controladores Lógicos Programáveis

Os sistemas de melhor desempenho resolvem esses problemas com:

- Ferramentas modulares de troca rápida que reduzem o tempo de troca de formato de 45 minutos para menos de 9 minutos

- Controladores Lógicos Programáveis (PLCs) armazenando mais de 200 configurações predefinidas para recall imediato

- Tampadores servo multieixos adaptáveis a 12 tamanhos comuns de tampas sem troca de peças físicas

Um estudo de caso de 2022 mostrou que linhas de enchimento integradas a PLC mantiveram 98,4% de OEE durante turnos envolvendo oito variantes diferentes de produtos.

Impacto nas Velocidades de Saída e Escalabilidade de Longo Prazo

A adoção de sistemas flexíveis proporciona ganhos mensuráveis:

| Metricidade | Antes da Implementação | Após a Implementação |

|---|---|---|

| Tempo médio de changeover | 37 minutos | 7 minutos |

| Execuções semanais de produção | 18 | 34 |

| Capacidade anualizada | 1,2M de caixas | 2,8M de caixas |

Essa escalabilidade permite que os produtores gerenciem SKUs sazonais ao lado dos produtos principais sem a necessidade de adicionar novas linhas de envase, sendo comum que atualizações de automação ofereçam retorno sobre o investimento em até 11 meses.

Alcançando Sinergia do Sistema e Preparando a Linha de Envase para o Futuro

Alinhando o Desempenho do Envasador com as Unidades Downstream para uma Capacidade Ideal

Obter o máximo desempenho de máquinas enchecedoras de bebidas carbonatadas depende realmente da forma como as diferentes partes funcionam em conjunto simultaneamente. A velocidade da enchecedora precisa ser ajustada perfeitamente à capacidade do sistema de tampa e à velocidade com que as esteiras transportadoras movimentam a linha. Atualmente, a maioria das linhas de produção modernas possui esses sofisticados sistemas de controle PLC que permitem aos operadores ajustar configurações rapidamente, mantendo tudo funcionando sem interrupções. Tome como exemplo os sensores: eles reduzem automaticamente a quantidade de produto despejada nas garrafas quando as máquinas de etiquetagem começam a ficar atrasadas. Isso ajuda a evitar entupimentos indesejados de garrafas e reduz o desperdício por derramamentos, mesmo que isso signifique velocidades ligeiramente menores durante períodos de alta demanda.

Dado: Ganho de 30% na Eficiência com Velocidades de Linha Sincronizadas

A análise de 12 fábricas de engarrafamento revelou que as instalações que otimizaram a sincronização entre enchedores e unidades de embalagem reduziram a inatividade em 19% e aumentaram a produção em 30% (Beverage Production Quarterly 2023). Essa melhoria decorre da eliminação de discrepâncias de velocidade que anteriormente causavam gargalos ou subutilização de equipamentos.

Proteção Futura com Máquinas Enchedoras de Bebidas Carbonatadas Escaláveis

Fabricantes em toda a indústria estão cada vez mais recorrendo a abordagens de design modular que lhes permitem escalar as operações gradualmente à medida que as necessidades do mercado aumentam. O sistema inclui elementos como cabeçotes de enchimento substituíveis e configurações de carbonatação ajustáveis, o que significa que as linhas de produção podem lidar com diferentes tamanhos de recipientes ou fórmulas de produtos sem necessidade de reformulações completas. Observando o que está acontecendo no setor atualmente, as empresas que implementam essas soluções flexíveis tendem a economizar cerca de 35 a 40 por cento nos custos de equipamentos ao longo do tempo, em comparação com configurações tradicionais que exigem instalações totalmente novas para cada alteração.

Perguntas Frequentes

Qual é a principal vantagem dos sistemas de enchimento por pressão contrária?

Os sistemas de enchimento por pressão contrária mantêm os níveis de CO2 equilibrando a pressão entre garrafas e tanques de armazenamento, preservando assim a carbonatação.

Como os sistemas modulares de ferramentas beneficiam as linhas de enchimento?

Os sistemas modulares de ferramentas reduzem o tempo de troca de formato de 45 minutos para menos de 9 minutos, aumentando a eficiência e a flexibilidade.

Por que a estratégia de zoneamento é importante nos fluxos de produção?

O zoneamento organiza os processos de produção em áreas dedicadas, reduzindo movimentos desnecessários e aumentando a eficiência do fluxo de trabalho.

Qual é o papel dos sistemas de automação nas linhas de produção modernas?

A automação reduz a variabilidade, melhora a precisão e aumenta a eficiência geral, resultando em uma produção consistente e escalável.

Sumário

- Componentes Principais e Funcionalidade de uma Máquina de Envase de Bebidas Carbonatadas

- Planejamento Estratégico de Layout para Maximizar a Eficiência do Fluxo de Trabalho

- Aproveitando a Automação para Escalabilidade e Resultados Consistentes

- Habilitando Flexibilidade e Troca Rápida para Diversas Necessidades de Produção

- Alcançando Sinergia do Sistema e Preparando a Linha de Envase para o Futuro