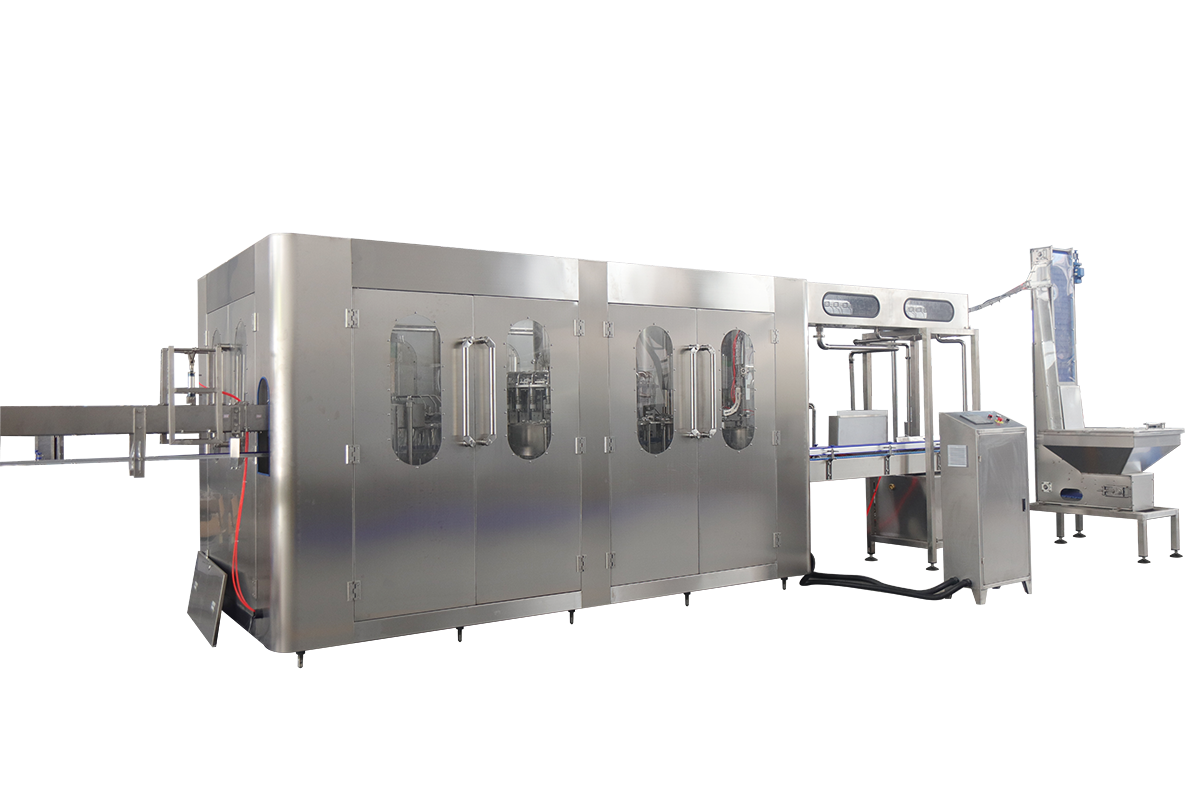

Como Funciona o Controle Preciso de Pressão nas Máquinas de Enchimento de Bebidas Carbonatadas

O Papel do Enchimento Isobárico na Manutenção da Integridade do Produto

O processo de enchimento isobárico funciona equilibrando a pressão dentro dos tanques e garrafas de bebidas logo antes da transferência do líquido. Os recipientes são preenchidos com CO₂ no mesmo nível da pressão já presente no produto, geralmente entre 2 e 4 bar. Esse método ajuda a evitar turbulência durante o despejo, o que causaria perda de carbonatação. Os equipamentos atuais mantêm os níveis de carbonatação bastante precisos, cerca de mais ou menos 0,2 volumes. Manter esses padrões é muito importante para garantir a consistência do sabor entre diferentes lotes e preservar o borbulhante satisfatório que os consumidores esperam de suas bebidas.

Técnicas de Enchimento por Contrapressão para Evitar Perda de CO₂

As máquinas de enchimento por contrapressão executam uma sequência de três estágios de purga de oxigênio e pressurização antes da liberação do produto. Esta abordagem reduz a perda de CO₂ em 95% em comparação com os métodos de enchimento ao nível ambiente, conforme demonstrado em pesquisas sobre o processo de enchimento. A sincronização precisa das válvulas garante que a pressão permaneça dentro de 0,1 bar dos níveis-alvo durante a janela de enchimento de 1,5 a 3 segundos.

Feedback de Pressão em Tempo Real para Estabilidade Dinâmica

A mais recente tecnologia de sensores monitora mudanças de pressão em intervalos tão curtos quanto 5 milissegundos, o que faz com que o sistema ajuste automaticamente a quantidade de gás injetada. Esse tipo de controle em malha fechada ajuda a lidar com todos os tipos de problemas do mundo real que surgem durante as corridas de produção. Por exemplo, ao trabalhar com líquidos viscosos onde a viscosidade pode variar em mais ou menos 15%, ou quando os recipientes sofrem variações de temperatura de cerca de 10 graus Celsius. Manter as condições estáveis dentro de apenas 0,05 bar faz uma grande diferença para os fabricantes, que veem seus desperdícios anuais diminuírem cerca de 18%. Além disso, conseguem atingir volumes-alvo com precisão incrível, alcançando enchimentos próximos do perfeito 99,8 por cento das vezes em diferentes produtos.

Princípios Científicos por Trás da Solubilidade do CO₂ e Formação de Espuma em Bebidas Carbonatadas

Solubilidade do CO₂ e Estabilidade da Pressão Durante o Enchimento: Uma Perspectiva Científica

A forma como o dióxido de carbono se dissolve em bebidas é regida por algo chamado Lei de Henry. Basicamente, a quantidade de CO2 que permanece dissolvida depende muito das condições de pressão e temperatura ao redor. Ao encher essas bebidas, a maioria dos fabricantes mantém a pressão em torno de 2 a 2,5 bares durante o processo. Isso ajuda a impedir que o gás escape muito rapidamente, ao mesmo tempo em que atinge os níveis desejados de carbonatação entre 5 e 7 gramas por litro. Hoje em dia, equipamentos modernos para bebidas carbonatadas possuem sensores integrados que monitoram as variações de pressão em tempo real. Eles conseguem manter a estabilidade dentro de apenas mais ou menos 0,1 bar de diferença, o que faz toda a diferença quando se trata de garantir que o produto final tenha exatamente o mesmo sabor de lote para lote.

| Parâmetro | Alcance Ideal | Impacto na Carbonatação |

|---|---|---|

| Temperatura | 2°C – 4°C | Maximiza a solubilidade do CO₂ |

| Pressão de enchimento | 2,0 – 2,5 bar | Equilibra velocidade e estabilidade |

| Concentração de CO₂ | 3,0–4,5 volumes | Nível de efervescência padrão da indústria |

Um estudo de engenharia de bebidas de 2023 descobriu que desvios superiores a ±0,2 volumes de CO₂ aumentam os riscos de oxidação em 18% e reduzem a vida útil. Temperaturas mais baixas (<4°C) inibem ainda mais o crescimento microbiano, alinhando os objetivos de higiene com a eficiência da carbonatação.

Causas da formação de espuma devido a flutuações de pressão em bebidas carbonatadas

A formação de espuma ocorre quando o CO₂ dissolvido nucleia rapidamente devido a quedas de pressão ou picos de temperatura. Por exemplo, uma flutuação de pressão de 0,5 bar durante o enchimento acelera o crescimento de bolhas em 22%, desperdiçando produto e entupindo as cabeças dos enchedores. Três fatores amplificam a formação de espuma:

- Imperfeições de Superfície em recipientes (arranhões, resíduos) fornecendo locais de nucleação

- Supercarbonatação excedendo 4,5 volumes de CO₂

- Líquido quente (>6°C) reduzindo a solubilidade do gás

Válvulas automáticas de alívio de pressão agora mitigam 95% das paralisações relacionadas à espuma, mantendo condições isobáricas até que as garrafas sejam seladas, conforme testado em linhas de envase de alta velocidade.

Soluções de Engenharia para Gestão de Espuma e Precisão no Enchimento

Enchimento de Bebidas Carbonatadas e Prevenção de Espuma: Soluções de Engenharia

Os equipamentos atuais de enchimento de bebidas carbonatadas utilizam bicos especiais de fluxo laminar juntamente com métodos de enchimento de baixo para cima, reduzindo significativamente a turbulência indesejada durante o transporte de líquidos. Pesquisas do setor indicam que esses sistemas modernos podem reduzir pela metade a formação de espuma em comparação com abordagens mais antigas, conforme testes que avaliam a eficiência na retenção de CO2 sob pressão. As válvulas mais recentes, projetadas para combater a formação de espuma, funcionam combinando técnicas de enchimento por contrapressão com o resfriamento do líquido. Isso ajuda a manter a solubilidade do CO2 em torno de 4 graus Celsius ou 39 Fahrenheit, o que se mostra bastante importante para garantir a carbonatação adequada das bebidas. Um teste realizado recentemente em 2023 revelou que a implementação conjunta dessas melhorias de engenharia reduziu quase 30 por cento o desperdício de produto, sem diminuir a velocidade das linhas de produção abaixo da taxa usual de 1.200 garrafas por hora.

Precisão no Enchimento de Líquidos e Higiene em Reguladores Sanitários de Contrapressão

Reguladores de pressão traseira sanitários podem atingir cerca de 0,35% de precisão volumétrica graças às suas características de compensação automática de pressão, o que é muito importante para produtos mais espessos, como refrigerantes cremosos ou bebidas carbonatadas à base de laticínios. As superfícies desses reguladores são polidas com extrema suavidade (Ra abaixo de 0,8 mícrons), impedindo que microrganismos aderem a elas. Além disso, mantêm a pressão operacional entre 2,5 e 3,5 bares, necessária para evitar problemas de espumação. Analisando as tendências atuais em sistemas de enchimento modular, verifica-se uma consistência no enchimento cerca de um terço melhor do que nos reguladores pneumáticos antigos. Essa diferença torna-se ainda mais evidente ao trabalhar com líquidos sensíveis que tendem a se separar em diferentes fases sob estresse.

Controladores Eletrônicos de Pressão de Alta Velocidade para Sistemas de Malha Fechada

Sistemas de controle de pressão que funcionam em malhas fechadas com válvulas proporcionais habilitadas para IoT podem ajustar os parâmetros de enchimento muito rapidamente, com tempo de resposta em torno de 150 milissegundos. Mantêm os níveis de CO2 estáveis com apenas uma diferença de 0,1 bar, mesmo quando operando em velocidade máxima. Os controladores também oferecem resultados bastante impressionantes, mantendo cerca de 99,4% de precisão nos processos de enchimento em faixas de temperatura entre 5 e 60 graus Celsius. Isso é muito importante para linhas de produção que lidam com diferentes produtos, como bebidas frias fermentadas, além de refrigerantes carbonatados regulares em temperatura ambiente. Analisando dados reais de 22 locais diferentes, observa-se algo interessante: instalações que utilizam esses algoritmos preditivos de pressão enfrentam aproximadamente 41% menos tempo de inatividade relacionado a problemas de pressão, comparadas às que ainda dependem de controles PID tradicionais. Faz sentido, já que prever problemas antes que eles ocorram economiza tempo e dinheiro a longo prazo.

Expandindo o Controle Preciso de Pressão para Líquidos Viscosos e Não Carbonatados

Adaptando o Controle Preciso de Pressão para Formulações Não Carbonatadas e Viscosas

Xaropes, cremes e diversos produtos à base de óleo precisam de sistemas especiais de controle de pressão porque fluem de maneira diferente em comparação com líquidos comuns. Quando consideramos bebidas carbonatadas, manter as bolhas intactas é o mais importante. Mas para essas substâncias espessas e não carbonatadas, os fabricantes precisam aplicar cerca de 30 a 50 por cento a mais de pressão durante os processos de enchimento. Isso significa operar em faixas entre 1,5 e 4,5 bar, conforme algumas descobertas recentes de engenheiros de alimentos de 2023. As máquinas mais recentes projetadas para bebidas carbonatadas estão começando a incluir recursos especificamente adaptados para manipular também esses materiais mais espessos.

- Bicos de pressão variável com diâmetros de até 12 mm para evitar entupimentos

- Mecanismos de enchimento acionados por pistão que alcançam precisão volumétrica de ±0,8% em fluidos de alta viscosidade

- Coletores aquecidos para reduzir a viscosidade durante a dispensação de produtos sensíveis à temperatura, como molhos de chocolate

Sistemas de Enchimento por Pressão para Líquidos Viscosos: Desafios e Inovações

Cinco desafios principais definem o enchimento de líquidos viscosos:

- Enfraquecimento por cisalhamento : Fluidos tixotrópicos (por exemplo, ketchup) exigem cálculos de queda de pressão 20–35% abaixo dos modelos para líquidos newtonianos

- Remoção de ar aprisionado : Cabeçotes de enchimento com assistência a vácuo reduzem bolhas em 60–80% em comparação com sistemas de fluxo aberto

- Controle de adesão : Revestimentos antiaderentes em válvulas reduzem o desperdício de produto em 12–18% em formulações pegajosas

- Estabilidade de temperatura : Controle térmico de ±1°C mantém a viscosidade dentro de 5% dos valores-alvo

- Protocolos de Limpeza : sistemas CIP (limpeza in loco) de 3 estágios alcançam 99,9% de conformidade higiênica em ciclos de menos de 15 minutos

Essas inovações permitem que os fabricantes alcancem 98,5% de precisão no enchimento em viscosidades que variam de 500 cP (mel) a 15.000 cP (manteiga de amendoim), mantendo velocidades de produção de até 300 recipientes/minuto.

Perguntas Frequentes

Quais são as principais vantagens do enchimento isobárico?

O enchimento isobárico garante o equilíbrio consistente de pressão entre os tanques de bebidas e as garrafas, evitando a perda de carbonatação e mantendo a integridade do produto.

Como o feedback de pressão em tempo real beneficia a produção?

O feedback de pressão em tempo real ajuda a ajustar automaticamente os níveis de gás em resposta às variações de pressão, reduzindo desperdícios e proporcionando precisão exata no enchimento.

Por que o controle de pressão em sistema fechado é significativo?

Os sistemas de malha fechada fornecem ajustes rápidos e precisos de pressão, garantindo alta eficiência e redução de tempo de inatividade na produção de bebidas.

Como o controle de pressão pode ser adaptado para líquidos não carbonatados?

Para formulações viscosas não carbonatadas, o controle de pressão pode ser ajustado usando mecanismos especializados como bicos de pressão variável e sistemas acionados por pistão.

Sumário

- Como Funciona o Controle Preciso de Pressão nas Máquinas de Enchimento de Bebidas Carbonatadas

- Princípios Científicos por Trás da Solubilidade do CO₂ e Formação de Espuma em Bebidas Carbonatadas

- Soluções de Engenharia para Gestão de Espuma e Precisão no Enchimento

- Expandindo o Controle Preciso de Pressão para Líquidos Viscosos e Não Carbonatados

- Perguntas Frequentes