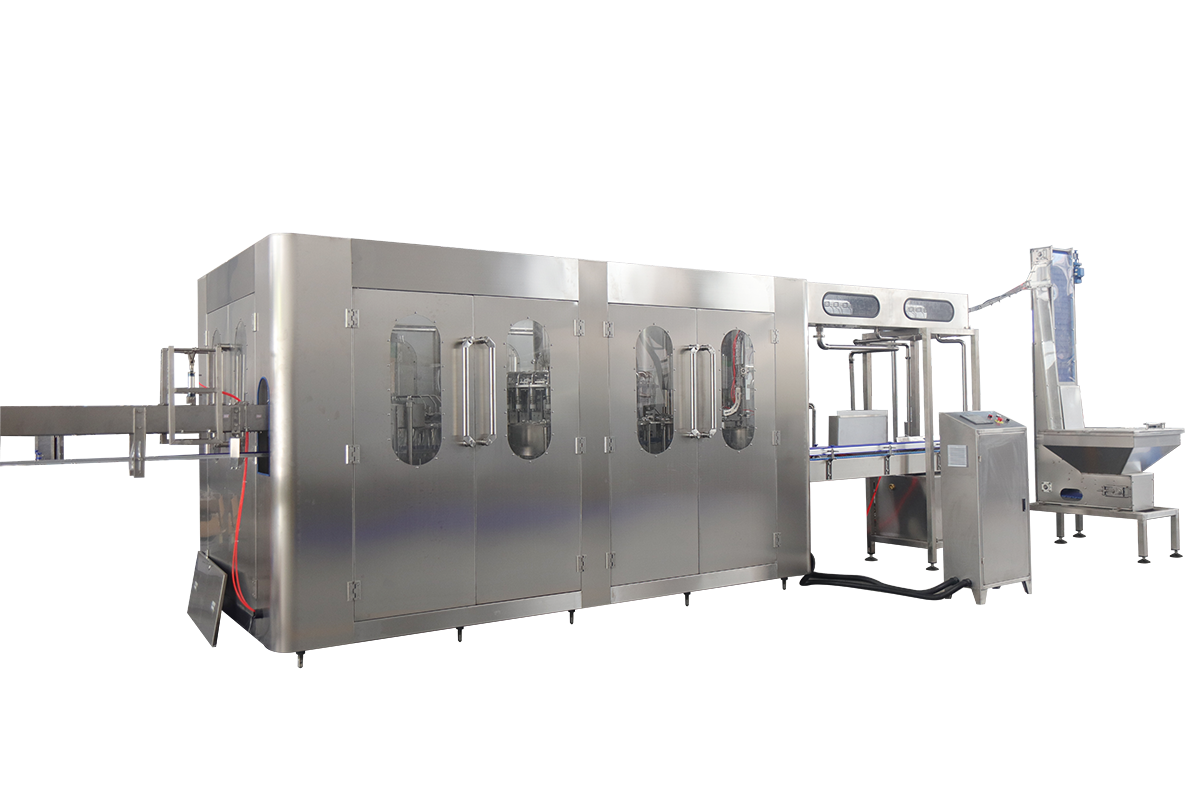

So funktioniert die präzise Druckregelung in Abfüllmaschinen für kohlensäurehaltige Getränke

Die Bedeutung der isobaren Abfüllung für die Erhaltung der Produktintegrität

Das isobare Füllverfahren funktioniert, indem der Druck in Getränketanks und -flaschen vor dem Flüssigkeitstransfer ausgeglichen wird. Die Behälter werden mit CO₂ auf das gleiche Niveau wie im Produkt selbst gefüllt, üblicherweise etwa 2 bis 4 bar. Diese Methode hilft, Turbulenzen beim Abfüllen zu vermeiden, die andernfalls zu einem Verlust der Kohlensäure führen würden. Heutige Anlagen halten den Kohlensäuregehalt sehr genau ein, etwa plus/minus 0,2 Volumen. Die Einhaltung dieser Standards ist entscheidend, um eine konsistente Geschmacksqualität zwischen Chargen sicherzustellen und die von Verbrauchern erwartete spritzige Frische ihrer Getränke zu bewahren.

Gegendruck-Fülltechniken zur Vermeidung von CO₂-Verlust

Gegendruck-Füllmaschinen führen vor der Produktabgabe eine dreistufige Sauerstoffspül- und Druckaufbauserie durch. Dieser Ansatz reduziert den CO₂-Verlust im Vergleich zu Umgebungsdruck-Füllverfahren um 95 %, wie Untersuchungen zum Füllprozess gezeigt haben. Eine präzise Ventilsynchronisation gewährleistet, dass der Druck während des 1,5–3 Sekunden dauernden Füllvorgangs innerhalb von 0,1 bar der Sollwerte bleibt.

Echtzeit-Druckrückmeldung für dynamische Stabilität

Die neueste Sensortechnologie überwacht Druckänderungen in Intervallen von nur 5 Millisekunden, wodurch das System automatisch die Menge des eingespritzten Gases anpasst. Solche geschlossenen Regelkreise helfen, eine Vielzahl praktischer Probleme zu bewältigen, die während der Produktion auftreten können. Zum Beispiel bei zähflüssigen Flüssigkeiten, bei denen sich die Viskosität um plus oder minus 15 % verändern kann, oder wenn Behälter Temperaturschwankungen von etwa 10 Grad Celsius ausgesetzt sind. Die Aufrechterhaltung einer Stabilität innerhalb von nur 0,05 Bar macht einen großen Unterschied für Hersteller, deren jährlicher Ausschuss dadurch um etwa 18 % sinkt. Zudem erreichen sie die gewünschten Füllmengen mit beeindruckender Präzision und erzielen bei nahezu perfekten Befüllungen 99,8 Prozent der Fälle über verschiedene Produkte hinweg.

Wissenschaftliche Grundlagen der CO₂-Löslichkeit und Schaumbildung in kohlensäurehaltigen Getränken

CO₂-Löslichkeit und Druckstabilität während des Abfüllens: Eine wissenschaftliche Betrachtung

Die Art und Weise, wie Kohlendioxid in Getränken gelöst wird, wird durch das sogenannte Henrysche Gesetz bestimmt. Im Wesentlichen hängt die Menge an gelöstem CO2 stark von den herrschenden Druck- und Temperaturbedingungen ab. Bei der Abfüllung dieser Getränke halten die meisten Hersteller während des Verfahrens einen Druck von etwa 2 bis 2,5 bar aufrecht. Dies verhindert, dass das Gas zu schnell entweicht, und ermöglicht gleichzeitig die gewünschten Kohlensäuregehalte zwischen 5 und 7 Gramm pro Liter. Heutzutage verfügen moderne Anlagen zur Herstellung kohlensäurehaltiger Getränke über eingebaute Sensoren, die Druckschwankungen in Echtzeit überwachen. Sie können die Stabilität innerhalb von nur plus/minus 0,1 bar aufrechterhalten, was entscheidend dafür ist, dass das Endprodukt von Charge zu Charge immer gleich schmeckt.

| Parameter | Optimale Reichweite | Einfluss auf die Kohlensäurung |

|---|---|---|

| Temperatur | 2°C – 4°C | Maximiert die CO₂-Löslichkeit |

| Fülldruck | 2,0 – 2,5 bar | Bewahrt ein Gleichgewicht zwischen Geschwindigkeit und Stabilität |

| CO₂-Konzentration | 3,0–4,5 vol | Branchenüblicher Schaumgrad |

Eine Getränkeingenieur-Studie aus dem Jahr 2023 ergab, dass Abweichungen jenseits von ±0,2 Volumen CO₂ das Oxidationsrisiko um 18 % erhöhen und die Haltbarkeit verkürzen. Niedrigere Temperaturen (<4 °C) hemmen zusätzlich das mikrobielle Wachstum, wodurch Hygieneziele mit der Effizienz der Kohlensäurung übereinstimmen.

Ursachen von Schaumbildung aufgrund von Druckschwankungen in kohlensäurehaltigen Getränken

Die Schaumbildung tritt auf, wenn gelöstes CO₂ infolge eines Druckabfalls oder einer Temperaturspitze schnell keimbildet. Beispielsweise beschleunigt eine Druckschwankung von 0,5 bar während des Abfüllvorgangs das Blasenwachstum um 22%, verschwendet Produkt und verstopft Abfülleinheiten. Drei Faktoren verstärken die Schaumbildung:

- Oberflächenfehler in Behältern (Kratzer, Rückstände), die Keimbildungsstellen bereitstellen

- Überkohlensäurierung mehr als 4,5 Volumen CO₂

- Warmes Getränk (>6 °C), wodurch die Gaslöslichkeit verringert wird

Automatische Druckentlastungsventile verhindern mittlerweile 95 % der durch Schaum verursachten Stillstandszeiten, indem sie isobare Bedingungen aufrechterhalten, bis die Flaschen verschlossen sind, wie in Hochgeschwindigkeits-Abfüllanlagen getestet.

Ingenieur-Lösungen für die Schaumbekämpfung und Füllgenauigkeit

Abfüllung kohlensäurehaltiger Getränke und Verhinderung von Verschäumung: Ingenieur-Lösungen

Die heutige Anlage zum Abfüllen kohlensäurehaltiger Getränke verwendet spezielle Laminarstrahl-Düsen in Kombination mit Füllverfahren von unten, um die lästigen Turbulenzen beim Flüssigkeitstransport zu reduzieren. Branchenstudien zeigen, dass diese modernen Systeme die Schaumbildung im Vergleich zu älteren Verfahren um etwa die Hälfte senken können, basierend auf Tests zur Beurteilung der Kohlendioxid-Retention unter Druck. Die neu entwickelten, schaumhemmenden Ventile kombinieren Gegendruck-Fülltechniken mit einer Kühlung der Flüssigkeit. Dadurch bleibt die CO2-Löslichkeit bei etwa 4 Grad Celsius oder 39 Grad Fahrenheit erhalten, was sich als entscheidend erweist, um die Getränke korrekt karbonisiert zu halten. Ein Testlauf im Jahr 2023 ergab, dass die Kombination all dieser technischen Verbesserungen den Produktverlust nahezu um 30 Prozent verringerte, ohne die Produktionsgeschwindigkeit unter die übliche Rate von 1.200 Flaschen pro Stunde zu verlangsamen.

Füllgenauigkeit und Hygiene bei flüssigen Medien in hygienischen Gegendruckreglern

Sanitäre Rückdruckregler können dank ihrer automatisierten Druckkompensationsfunktionen eine volumetrische Genauigkeit von etwa 0,35 % erreichen, was besonders bei dickflüssigen Produkten wie Cream Sodas oder kohlensäurehaltigen Milchgetränken von großer Bedeutung ist. Die Oberflächen dieser Regler sind sehr glatt poliert (Ra unter 0,8 Mikrometer), sodass sich keine Mikroben ansiedeln können. Zudem halten sie den Betriebsdruck zwischen 2,5 und 3,5 bar aufrecht, um Schaumbildung zu vermeiden. Bei Betrachtung der aktuellen Entwicklung modularer Füllsysteme zeigt sich eine um etwa ein Drittel bessere Füllkonsistenz im Vergleich zu älteren pneumatischen Reglern. Dieser Unterschied wird noch deutlicher, wenn mit empfindlichen Flüssigkeiten gearbeitet wird, die unter Belastung dazu neigen, sich in verschiedene Phasen zu trennen.

Hochgeschwindigkeits-Elektronik-Druckregler für geschlossene Systeme

Druckregelsysteme, die in geschlossenen Regelkreisen mit IoT-fähigen Proportionalventilen arbeiten, können Füllparameter sehr schnell anpassen, mit einer Reaktionszeit von etwa 150 Millisekunden. Sie halten das CO2-Niveau stabil mit nur einer Abweichung von 0,1 bar, selbst bei maximaler Geschwindigkeit. Die Regler erzielen ebenfalls beeindruckende Ergebnisse und gewährleisten eine Genauigkeit von etwa 99,4 % bei Füllprozessen über einen Temperaturbereich von 5 bis 60 Grad Celsius. Dies ist besonders wichtig für Produktionslinien, die unterschiedliche Produkte verarbeiten, wie zum Beispiel gekühlte Brauspezialitäten neben normalen kohlensäurehaltigen Getränken bei Raumtemperatur. Die Auswertung realer Felddaten von 22 verschiedenen Standorten zeigt etwas Interessantes: Anlagen, die diese prädiktiven Druckalgorithmen einsetzen, weisen ungefähr 41 % weniger Ausfallzeiten aufgrund von Druckproblemen auf als solche, die weiterhin auf herkömmliche PID-Regelungen angewiesen sind. Das ist nachvollziehbar, denn die Vorhersage von Problemen, bevor sie auftreten, spart langfristig Zeit und Geld.

Erweiterung der präzisen Druckregelung auf viskose und nicht-kohlensäurehaltige Flüssigkeiten

Anpassung der präzisen Druckregelung für nicht-kohlensäurehaltige, viskose Formulierungen

Sirupe, Cremes und verschiedene ölbasierende Produkte benötigen spezielle Druckregelsysteme, da sie sich anders verhalten als herkömmliche Flüssigkeiten. Bei kohlensäurehaltigen Getränken steht das Erhalten der Blasen im Vordergrund. Bei diesen dickflüssigen, nicht-kohlensäurehaltigen Stoffen müssen Hersteller jedoch etwa 30 bis 50 Prozent mehr Druck während des Abfüllprozesses anwenden. Das bedeutet, dass laut neueren Erkenntnissen von Lebensmitteltechnikern aus dem Jahr 2023 Arbeitsbereiche zwischen 1,5 und 4,5 bar erforderlich sind. Die neuesten Maschinen für kohlensäurehaltige Getränke beginnen nun damit, Funktionen einzubeziehen, die speziell auf die Handhabung dieser dickeren Materialien ausgelegt sind.

- Düsen mit variabler Druckregelung mit Durchmessern bis zu 12 mm, um Verstopfungen zu vermeiden

- Kolbenbetriebene Abfüllmechanismen die eine Volumengenauigkeit von ±0,8 % bei hochviskosen Flüssigkeiten erreichen

- Beheizte Verteilerstücke um die Viskosität beim Abfüllen temperatursensibler Produkte wie Schokoladensaucen zu reduzieren

Druckbefüllsysteme für viskose Flüssigkeiten: Herausforderungen und Innovationen

Fünf Hauptprobleme kennzeichnen das Befüllen viskoser Flüssigkeiten:

- Scherverdünnung : Thixotrope Fluide (z. B. Ketchup) erfordern Druckabfallberechnungen, die 20–35 % unterhalb von Newtonschen Flüssigkeitsmodellen liegen

- Eingeschlossene Luft entfernen : Vakuumunterstützte Füllköpfe reduzieren Blasen um 60–80 % im Vergleich zu Offenstrom-Systemen

- Haftkontrolle : Antihaftbeschichtungen an Ventilen verringern Produktverluste bei zähen Formulierungen um 12–18 %

- Temperaturstabilität : ±1 °C thermische Steuerung hält die Viskosität innerhalb von 5 % des Sollwerts

- Reinigungsprotokolle : Dreistufige CIP-Anlagen (Cleaning-in-Place) erreichen eine Hygienekompatibilität von 99,9 % in weniger als 15 Minuten.

Diese Innovationen ermöglichen Herstellern, eine Füllgenauigkeit von 98,5 % bei Viskositäten von 500 cP (Honig) bis 15.000 cP (Erdnussbutter) zu erreichen, während Durchsatzgeschwindigkeiten von bis zu 300 Behältern/Minute aufrechterhalten werden.

Häufig gestellte Fragen

Welche Hauptvorteile bietet die isobare Füllung?

Die isobare Füllung gewährleistet ein konstantes Druckausgleich zwischen Getränketanks und Flaschen, verhindert den Verlust der Kohlensäure und erhält die Produktintegrität.

Wie profitiert die Produktion von Echtzeit-Druckrückmeldungen?

Echtzeit-Druckrückmeldungen helfen dabei, den Gasdruck automatisch an Druckschwankungen anzupassen, wodurch Abfall reduziert und eine präzise Füllgenauigkeit gewährleistet wird.

Warum ist die geschlossene Systemdruckregelung bedeutend?

Geschlossene Systeme bieten schnelle und genaue Druckanpassungen, sorgen für hohe Effizienz und reduzieren Stillstandszeiten in der Getränkeproduktion.

Wie kann die Druckregelung für nicht-kohlensäurehaltige Flüssigkeiten angepasst werden?

Bei nicht-kohlensäurehaltigen viskosen Formulierungen kann die Druckregelung mit speziellen Mechanismen wie verstellbaren Düsen und kolbengesteuerten Systemen angepasst werden.

Inhaltsverzeichnis

- So funktioniert die präzise Druckregelung in Abfüllmaschinen für kohlensäurehaltige Getränke

- Wissenschaftliche Grundlagen der CO₂-Löslichkeit und Schaumbildung in kohlensäurehaltigen Getränken

- Ingenieur-Lösungen für die Schaumbekämpfung und Füllgenauigkeit

- Erweiterung der präzisen Druckregelung auf viskose und nicht-kohlensäurehaltige Flüssigkeiten

- Häufig gestellte Fragen