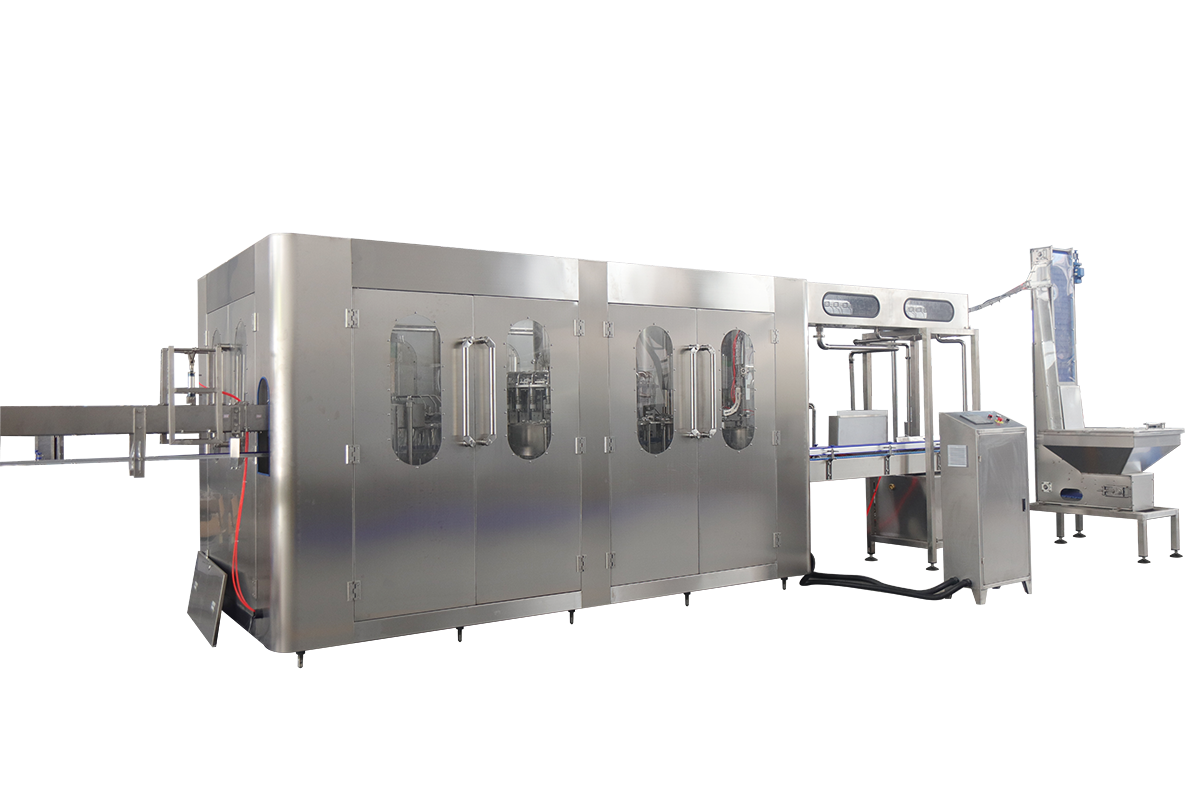

Как работает точный контроль давления в машинах для розлива газированных напитков

Роль изобарного розлива в сохранении целостности продукта

Изобарный процесс наполнения работает за счет выравнивания давления внутри емкостей с напитками и бутылок непосредственно перед переливом жидкости. Емкости заполняются углекислым газом (CO₂) до уровня давления, уже имеющегося в продукте, обычно около 2–4 бар. Такой подход помогает предотвратить турбулентность при наливе, которая иначе привела бы к потере газированности. Современное оборудование поддерживает уровень газирования с высокой точностью — примерно ±0,2 объёма. Соблюдение этих параметров крайне важно для обеспечения стабильности вкуса между партиями и сохранения привычного шипения, которое потребители ожидают от своих напитков.

Методы наполнения под противодавлением для предотвращения потери CO₂

Машины для наполнения под противодавлением выполняют трёхэтапную последовательность удаления кислорода и повышения давления перед выпуском продукта. Этот метод снижает потери CO₂ на 95 % по сравнению с методами наполнения при атмосферном давлении, как показано в исследованиях процесса розлива. Точная синхронизация клапанов обеспечивает поддержание давления в пределах 0,1 бар от заданного уровня в течение времени наполнения от 1,5 до 3 секунд.

Система обратной связи в реальном времени по давлению для динамической стабильности

Самые современные сенсорные технологии отслеживают изменения давления с интервалами всего в 5 миллисекунд, что заставляет систему автоматически регулировать количество подаваемого газа. Такие замкнутые системы управления помогают решать всевозможные практические проблемы, возникающие в ходе производственных процессов. Например, при работе с сиропообразными жидкостями, вязкость которых может изменяться на ±15%, или когда тара подвергается колебаниям температуры около 10 градусов Цельсия. Поддержание стабильности в пределах всего 0,05 бар имеет большое значение для производителей, которые фиксируют снижение годовых потерь примерно на 18%. Кроме того, они достигают целевых объемов с высокой точностью, обеспечивая заполнение, близкое к идеальному, в 99,8 процента случаев для различных продуктов.

Научные принципы растворимости CO₂ и образования пены в газированных напитках

Растворимость CO₂ и стабильность давления во время розлива: научный взгляд

То, как диоксид углерода растворяется в напитках, определяется законом Генри. По сути, количество растворённого CO₂ сильно зависит от условий окружающего давления и температуры. При производстве этих напитков большинство изготовителей поддерживают давление около 2–2,5 бар во время процесса. Это помогает предотвратить слишком быстрое выделение газа и при этом достичь желаемого уровня газирования — от 5 до 7 граммов на литр. В современном оборудовании для газированных напитков сегодня встроены датчики, которые в режиме реального времени отслеживают изменения давления. Они способны поддерживать стабильность с отклонением всего ±0,1 бар, что имеет решающее значение для обеспечения одинакового вкуса конечного продукта от партии к партии.

| Параметры | Оптимальный диапазон | Влияние на газирование |

|---|---|---|

| Температура | 2°C – 4°C | Максимизирует растворимость CO₂ |

| Наполнительное давление | 2,0 – 2,5 бар | Сочетает скорость и стабильность |

| Концентрация CO₂ | 3,0–4,5 об. | Стандартный уровень газирования в отрасли |

Исследование 2023 года в области инженерии напитков показало, что отклонения содержания CO₂ более чем на ±0,2 объёма увеличивают риск окисления на 18% и сокращают срок хранения. Более низкие температуры (<4 °C) дополнительно подавляют рост микроорганизмов, что согласует гигиенические цели с эффективностью карбонизации.

Причины пенообразования из-за перепадов давления в газированных напитках

Образование пены происходит, когда растворённый CO₂ быстро образует пузырьки из-за падения давления или резкого повышения температуры. Например, колебание давления на 0,5 бар во время розлива ускоряет рост пузырьков на 22%, приводя к потере продукта и засорению головок розлива. Три фактора усиливают пенообразование:

- Дефекты поверхности на стенках ёмкостей (царапины, остатки веществ), создающих центры зарождения пузырьков

- Чрезмерная газация превышение 4,5 объёмов CO₂

- Тёплая жидкость (>6 °C), снижающая растворимость газа

Автоматические клапаны сброса давления теперь устраняют 95 % простоев, связанных с пеной, поддерживая изобарические условия до герметичного закрытия бутылок, как было проверено на высокоскоростных линиях розлива.

Инженерные решения для управления пеной и точности дозирования

Наполнение газированных напитков и предотвращение пенообразования: инженерные решения

Современное оборудование для розлива газированных напитков использует специальные сопла ламинарного потока вместе с методом заполнения снизу вверх, чтобы уменьшить нежелательные турбулентности при перемещении жидкостей. Исследования отрасли показывают, что эти современные системы могут сократить образование пены примерно на половину по сравнению со старыми методами, что подтверждается испытаниями эффективности удержания CO2 под давлением. Новые клапаны, предназначенные для борьбы с пеной, работают за счёт сочетания технологий наполнения противодавлением и охлаждения жидкости. Это помогает поддерживать растворимость CO2 на уровне около 4 градусов Цельсия или 39 градусов по Фаренгейту, что оказывается крайне важным для сохранения надлежащей газации напитков. Недавние испытания в 2023 году показали, что применение всех этих инженерных усовершенствований позволило сократить потери продукции почти на 30 процентов, не снижая при этом скорости производственных линий ниже обычного уровня в 1200 бутылок в час.

Точность дозирования жидкости и гигиена в санитарных регуляторах обратного давления

Санитарные редукционные регуляторы давления могут достигать объемной точности около 0,35% благодаря автоматическим функциям компенсации давления, что особенно важно для более вязких продуктов, таких как сливовые газированные напитки или газированные молочные напитки. Поверхности этих регуляторов полированы до очень гладкого состояния (Ra ниже 0,8 мкм), чтобы на них не прилипали микроорганизмы. Они также поддерживают рабочее давление в диапазоне от 2,5 до 3,5 бар, необходимое для предотвращения пенообразования. С учётом текущих тенденций в модульных системах розлива, наблюдается примерно на треть лучшая стабильность дозирования по сравнению со старыми пневматическими регуляторами. Эта разница становится ещё более заметной при работе с чувствительными жидкостями, склонными к расслоению под механическим воздействием.

Высокоскоростные электронные регуляторы давления для замкнутых систем

Системы регулирования давления, работающие в замкнутом цикле с пропорциональными клапанами, оснащёнными технологией IoT, могут очень быстро корректировать параметры наполнения — время отклика составляет около 150 миллисекунд. Они поддерживают стабильный уровень CO2 с отклонением всего в 0,1 бар, даже при работе на максимальной скорости. Контроллеры также демонстрируют впечатляющие результаты, обеспечивая точность около 99,4% в процессах наполнения в диапазоне температур от 5 до 60 градусов Цельсия. Это особенно важно для производственных линий, где одновременно обрабатываются различные продукты, такие как охлаждённые напитки холодного заваривания и обычные газированные напитки при комнатной температуре. Анализ реальных данных с 22 различных объектов выявил интересную закономерность: предприятия, использующие эти алгоритмы предсказательного регулирования давления, сталкиваются с примерно на 41% меньше простоев, связанных с проблемами давления, по сравнению с теми, кто по-прежнему полагается на устаревшие PID-регуляторы. Это логично, поскольку прогнозирование проблем до их возникновения позволяет экономить время и средства в долгосрочной перспективе.

Расширение точного контроля давления на вязкие и некарбонизированные жидкости

Адаптация точного контроля давления для некарбонизированных вязких составов

Сиропы, кремы и различные масляные продукты требуют специальных систем контроля давления, поскольку они текут иначе, чем обычные жидкости. В случае карбонизированных напитков наиболее важным является сохранение пузырьков. Однако при работе с такими густыми некарбонизированными веществами производителям необходимо применять примерно на 30–50 процентов большее давление в процессе розлива. Это означает работу в диапазоне от 1,5 до 4,5 бар, согласно последним данным пищевых инженеров 2023 года. Современные машины, предназначенные для карбонизированных напитков, начинают оснащаться функциями, специально адаптированными для работы с более вязкими материалами.

- Сопла с переменным давлением с диаметром до 12 мм для предотвращения засоров

- Поршневые механизмы розлива обеспечивающие точность объёма ±0,8% в высоковязких средах

- Подогреваемые коллекторы снизить вязкость при дозировании температурно-чувствительных продуктов, таких как шоколадные соусы

Системы наполнения под давлением для вязких жидкостей: проблемы и инновации

Пять основных проблем определяют процесс наполнения вязкими жидкостями:

- Структурная разжижка : Для тиксотропных жидкостей (например, кетчупа) расчеты перепада давления должны быть на 20–35% ниже, чем в моделях ньютоновских жидкостей

- Удаление захваченного воздуха : Заправочные головки с вакуумной поддержкой снижают количество пузырьков на 60–80% по сравнению с системами открытого потока

- Контроль адгезии : Антипригарные покрытия клапанов сокращают потери продукта на 12–18% при липких составах

- Стабильность температуры : термоконтроль ±1 °C поддерживает вязкость в пределах 5% от целевых значений

- Протоколы очистки : Трехступенчатые системы CIP (очистка на месте) обеспечивают соответствие гигиеническим нормам на уровне 99,9% за цикл менее 15 минут

Эти инновации позволяют производителям достигать точности наполнения 98,5% при вязкости от 500 сП (мёд) до 15 000 сП (арахисовая паста), сохраняя скорость производства до 300 контейнеров/минуту.

Часто задаваемые вопросы

Каковы основные преимущества изобарического наполнения?

Изобарическое наполнение обеспечивает постоянный баланс давления между ёмкостями для напитков и бутылками, предотвращая потерю газации и сохраняя целостность продукта.

Какова польза от обратной связи в реальном времени по давлению в производстве?

Обратная связь в реальном времени по давлению помогает автоматически регулировать уровень газа в ответ на изменения давления, снижая потери и обеспечивая высокую точность наполнения.

Почему важен контроль давления в замкнутой системе?

Замкнутые системы обеспечивают быструю и точную регулировку давления, гарантируя высокую эффективность и сокращение простоев в производстве напитков.

Как можно адаптировать контроль давления для негазированных жидкостей?

Для негазированных вязких составов регулировка давления может осуществляться с помощью специализированных механизмов, таких как сопла с переменным давлением и поршневые системы.

Содержание

- Как работает точный контроль давления в машинах для розлива газированных напитков

- Научные принципы растворимости CO₂ и образования пены в газированных напитках

- Инженерные решения для управления пеной и точности дозирования

- Расширение точного контроля давления на вязкие и некарбонизированные жидкости

- Часто задаваемые вопросы