Проблемы при герметизации бутылок с газированными напитками

Управление давлением при укупорке газированных напитков

Когда углекислый газ растворяется в напитках, он создаёт внутреннее давление, превышающее 4,8 бар или около 69,6 psi. Это означает, что производителям требуются действительно качественные уплотнения, чтобы удерживать CO2 внутри, не допуская чрезмерного повышения давления. Если задержка между моментом, когда напиток поступает в ёмкость, и моментом закупорки, составляет более 700 миллисекунд, мы начинаем терять около 8% ценной газации, что определённо влияет на вкус напитка. Современное оборудование для газированных напитков оснащено сложными сервоуправляемыми системами закупорки, которые работают в тесной связке с конвейерными лентами, обеспечивая герметизацию ёмкостей всего за 100 миллисекунд. Чтобы избежать таких проблем, как деформация бутылок или отрыв крышек из-за избыточного давления, большинство производственных линий устанавливают предохранительные клапаны, настроенные на компенсацию отклонений в пределах ±0,2 бар. Эти небольшие корректировки играют ключевую роль в обеспечении стабильного качества и безопасности продукции для потребителей.

Момент затяжки и герметичность в условиях высокого давления

Правильный момент затяжки имеет большое значение для этих операций. Если приложить недостаточное усилие и снизить момент до менее чем 8 ньютон-метров на крышки PET диаметром 28 мм, начнётся утечка углекислого газа из ёмкостей, что приведёт к потерям не менее 2% каждый месяц. Однако чрезмерное усиление также нежелательно. Превышение 12 Нм может повредить резьбу на горловинах бутылок. Современное оборудование для закупоривания решает эту проблему с помощью тензодатчиков в сочетании с инфракрасными датчиками, поддерживая точность момента затяжки в пределах около 5%, даже при обработке более чем 400 бутылок в минуту. Влияние мониторинга в реальном времени также весьма впечатляюще. Исследования показывают, что такие системы сокращают количество отказов герметизации примерно на две трети по сравнению с устаревшими ручными настройками. Такое улучшение напрямую приводит к снижению количества отбракованных изделий и в целом повышает удовлетворённость клиентов.

Герметизация бутылок и целостность контейнеров при стрессе от газации

Когда ПЭТ-бутылки подвергаются многократным изменениям давления, они испытывают накопительное напряжение со временем. Мы наблюдали, что эти пластиковые контейнеры фактически расширяются наружу примерно на 0,03 процента при каждом повышении давления CO2 внутри них на 1 бар. Испытания на утечки показывают также интересные результаты. Корковые колпачки довольно хорошо держатся, сохраняя герметичность около 99,4 % даже после года хранения на полках. Винтовые крышки без улучшений справляются хуже. Им требуются более качественные материалы прокладок, чтобы просто достичь уровня герметичности, который корковые колпачки обеспечивают естественно. Современные технологии лазерной инспекции в линии последнее время добились значительного прогресса. Эти системы могут обнаруживать микроскопические трещины размером всего 5 микрометров. Выявление таких мельчайших дефектов на раннем этапе предотвращает надоедливые медленные утечки, которые постепенно снижают уровень газации примерно на половину процента в неделю.

Соответствие крышек и требования к герметизации для газированных напитков

Выбор материалов для бутылочных крышек: пластик или металл, сравнение характеристик

Большинство производителей газированных напитков используют пластиковые крышки из HDPE и PP, поскольку они легкие и не вступают в реакцию с содержимым. Металлические коронки обеспечивают лучшую защиту от проникновения кислорода, что позволяет сохранить вкус на 28% лучше по сравнению с пластиковыми аналогами. Однако современные пластиковые крышки, изготовленные методом коэкструзии, пропускают менее 15 частей на миллион кислорода, чего достаточно для поддержания свежести газированных напитков на полках магазинов. При выборе типа крышки многие производители предпочитают пластиковые винтовые крышки для ПЭТ-бутылок, поскольку их проще перерабатывать. Стеклянные бутылки, как правило, продолжают использовать стальные коронки, особенно премиальные бренды или продукты, стремящиеся создать классический образ, который иногда предпочтителен для потребителей.

Герметичность и водонепроницаемость современных систем укупорки

Современные бутылочные крышки оснащены многослойными уплотнениями, способными выдерживать давление внутри около 6 бар, что крайне важно для герметичного хранения газированной воды и сильно углеродизированных напитков. Новые вкладыши из термопластичных эластомеров удерживают CO2 примерно на 34 процента лучше, чем старые бумажные прокладки. И вот что интересно: когда производители комбинируют резьбу с верхним компрессионным уплотнением, большинство бутылок остаются полностью герметичными в течение длительного времени. Испытания показывают, что 99 из 100 бутылок не протекают после трёхмесячного хранения, даже если их один день держали в холоде, а на следующий оставили в жарких условиях.

Оценка типов крышек и размеров бутылок в автоматизированных линиях розлива газированных напитков

Роторные закупорочные машины, работающие на высокой скорости, требуют очень точных измерений диаметра крышки — с погрешностью около ±0,2 мм, чтобы успевать за темпом обработки 1200 бутылок в минуту. Система контроля крутящего момента выполняет довольно умную функцию: она регулирует величину давления при герметизации бутылок в диапазоне от 12 до 18 ньютон-метров, независимо от того, имеют ли мы дело с маленькими ёмкостями объёмом 200 мл или большими двухлитровыми бутылками. Что делает эти машины по-настоящему ценными, так это их способность обрабатывать самые разные формы и размеры бутылок на одной и той же производственной линии. Представьте: мы можем плавно перейти от узких бутылок объёмом 330 мл для энергетических напитков к широкогорлым контейнерам объёмом 1 литр для газированного сока, не теряя ни одного такта. Благодаря такой гибкости время переналадки сокращается примерно на три четверти по сравнению с традиционными закупорочными машинами с фиксированной головкой.

ROPP против винтовых и обжимных крышек: сравнение ключевых технологий закупорки

Укупорка ROPP для стеклянных бутылок при производстве газированной воды

Укупорка методом навинчивания ROPP отлично работает со стеклянными бутылками при производстве газированной воды. По сути, алюминиевые колпачки накатываются на резьбовые горлышки бутылок, образуя вскрывные пломбы, на которые обращают внимание потребители. При правильной настройке машины могут устанавливать около 100 колпачков в минуту даже в условиях высокого давления. Стекло обладает достаточной жесткостью, чтобы резьба оставалась правильно сформированной на протяжении всего процесса. Это очень важно, поскольку поддержание уровня углекислого газа на уровне выше 4,2 бар в бутылке обеспечивает ту характерную газацию, которую потребители ожидают от своей газированной воды.

Технология укупорки винтовыми крышками в линиях розлива ПЭТ-бутылок

Винтовая крышка остается предпочтительным выбором для большинства применений ПЭТ-бутылок, поскольку ее можно многократно использовать и она обеспечивает стабильное уплотнение при правильном моменте затяжки. Современные автоматизированные системы розлива обычно затягивают эти безвкладышевые крышки с усилием около 1,2–2,5 ньютон-метра. Такой момент затяжки сжимает крышку ровно настолько, чтобы обеспечить надежное уплотнение, не вызывая при этом трещин от напряжения в пластике. Эти машины способны обрабатывать более 450 бутылок в минуту. Что касается стабильности на полке, крышки из полипропилена, предназначенные для ПЭТ-бутылок, снижают проникновение кислорода в контейнер примерно на 37 процентов по сравнению с обычными аналогами из ПНД. Это имеет решающее значение для таких продуктов, как газированные напитки со вкусом, которым требуется защита от окисления во время хранения и транспортировки.

Применение обжимных крышек в специализированных газированных напитках

Опрессовка отлично подходит для надежного закрепления классических колпачков корончатого типа на бутылках с крафтовыми газированными напитками и небольшими партиями комбучи. Машина прикладывает усилие около 150–220 Ньютонов в процессе опрессовки, что помогает справляться с трудными горлышками бутылок, которые не всегда имеют идеально одинаковую форму. Большинство систем способны обрабатывать диаметры бутылок от 26 до 33 миллиметров с допуском примерно ±0,15 мм. Это делает их особенно подходящими для небольших серий, где важна стабильность, но объёмы производства не слишком велики. Когда такие колпачки оснащены термоусадочными фольгированными прокладками, они создают практически идеальный барьер против микроорганизмов с эффективностью около 99,97 %. Кроме того, это соответствует всем требованиям стандарта ISO 22000 по безопасности пищевых продуктов, поэтому производители могут быть уверены в безопасности своей продукции для потребителей.

Точное управление крутящим моментом при различных методах укупорки

Встроенные системы контроля крутящего момента синхронизируются с датчиками разливочных машин, обеспечивая точность при всех типах укупорки:

- Соблюдение допуска ±0,1 Н·м в применениях ROPP

- Автоматическая регулировка крутящего момента в зависимости от толщины стенки ПЭТ-бутылки

- Обнаружение дефектов обжимных крышек каждые 150 мс

Отклонения крутящего момента более чем на ±0,2 Н·м увеличивают риск утечки на 40% в ПЭТ-контейнерах. Современные модули проверки отбраковывают неисправные уплотнения с точностью 98,6%, сохраняя скорость линии выше 600 бутылок в час.

Новейшие разработки автоматических систем закупорки для машин розлива газированных напитков

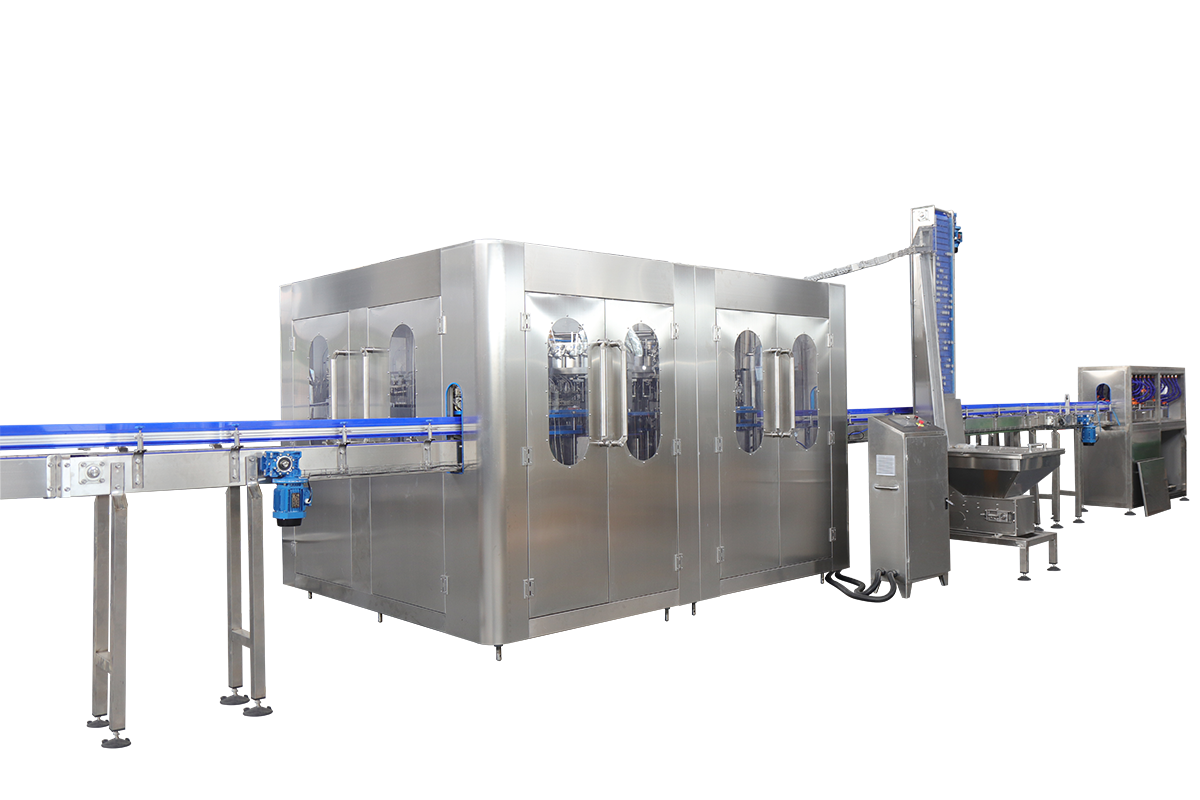

Современные машины розлива газированных напитков используют сервоуправляемые системы закупорки, способные устанавливать до 1200 крышек в минуту с точностью крутящего момента ±2%. Эти системы объединяют прецизионную механику и контроль в реальном времени для обеспечения баланса между скоростью и удержанием газа, гарантируя стабильное качество уплотнения при постоянном давлении карбонизации.

Линейные и роторные закупорочные машины с цанговым зажимом

Продольные закупорочные машины подходят для операций со средней и низкой скоростью (200–500 банок в минуту) с переменным расстоянием между бутылками, обеспечивая гибкость для небольших производственных партий. Роторные системы с патронами доминируют на высокоскоростных линиях (800–1200 банок в минуту), обеспечивая на 30% более высокую производительность за счёт одновременной работы нескольких головок. Однако они требуют точной синхронизации с предшествующими и последующими процессами и работают лучше всего с едиными форматами тары.

Следящие закупорочные машины: гибкость и точность на высокоскоростных линиях

Закупорочные машины со следящей системой и визуальным контролем динамически адаптируются к неравномерному расположению бутылок, снижая уровень отбраковки продукции на 18% по сравнению с устройствами с фиксированным положением. На скоростях до 1050 бутылок в минуту эти системы обеспечивают герметичность укупорки на уровне 99,4% за счёт регулировки крутящего момента в реальном времени в зависимости от материала крышки и внутреннего давления CO₂ (6–8 PSI).

Одноголовочные и следящие закупорочные машины: области применения и эффективность

Одноголовочные укупорщики остаются экономически выгодными для небольших партий (<5000 единиц/час) специализированных напитков. В отличие от них, системы слежения позволяют быстро перенастраивать оборудование под 15 и более форматов бутылок без простоев. Внедрение на предприятиях европейских производителей крафтовых газированных напитков сократило утечку CO₂ с 6% до менее чем 1% за счёт синхронизации на уровне миллисекунд между станциями наполнения и укупорки.

Оптимизация скорости укупорки без снижения качества герметизации

Высокоскоростная укупорка в крупномасштабной упаковке газированных напитков

Современные сервосинхронизированные автоматы для розлива газированных напитков способны обрабатывать более 400 бутылок в минуту, при этом потери CO2 составляют менее 0,2% при смене крышек. Эти машины оснащены автоматическими навинчивающими головками с отслеживанием положения, которые сохраняют точность около 0,1 мм, даже когда конвейеры движутся со скоростью 150 метров в минуту. Это помогает надёжно герметизировать упаковку, несмотря на постоянное давление углекислого газа внутри бутылок. Согласно исследованию, опубликованному в прошлом году, примерно в 8 из 10 случаев проблемы с пенообразованием в уплотнениях возникают, когда скорость производства превышает 300 бутылок в минуту. Именно поэтому многие предприятия теперь устанавливают специальные системы компенсации крутящего момента, которые осуществляют корректировку в режиме реального времени.

Основанное на данных управление крутящим моментом для проверки герметичности в реальном времени

Инфракрасные датчики крутящего момента, используемые в современных упаковочных линиях, могут обнаруживать ослабленные крышки всего за 50 миллисекунд, при этом производственная линия продолжает работать без перебоев. Испытания показали, что такие системы сокращают потери газации примерно на 72% по сравнению с традиционными ручными проверками, что особенно важно как для ПЭТ-бутылок, так и для алюминиевых банок. Что делает эту технологию выдающейся — так это её способность становиться умнее со временем. Алгоритмы машинного обучения анализируют различные паттерны крутящего момента более чем 120 видов бутылочных крышек и автоматически корректируют настройки по мере расширения материалов из-за нагрева в ходе интенсивных производственных циклов.

Раздел часто задаваемых вопросов

Какие распространённые проблемы возникают при герметизации бутылок с газированными напитками?

К числу распространённых проблем относятся потеря газации из-за неправильного по времени закручивания крышек, нарушение герметичности вследствие некорректного крутящего момента, а также протечки, вызванные дефектами резьбы бутылок или материалов крышек.

Как влияет крутящий момент на герметизацию бутылок?

Правильное нанесение крутящего момента обеспечивает плотное уплотнение, предотвращая выход CO2 и минимизируя риск повреждения резьбы на горлышках бутылок, что приводит к меньшему количеству отбракованных изделий.

Почему важен выбор материала для крышек бутылок?

Выбор материала влияет на качество уплотнения и устойчивость к проникновению кислорода, что сказывается на свежести продукта и помогает сохранить вкусовые качества.

Какие достижения были достигнуты в автоматизированных системах закупорки?

Современные системы оснащены прецизионной механикой, контролем в реальном времени и сервоуправляемыми механизмами закупорки, что обеспечивает улучшенное качество уплотнения и снижает потери CO2 даже на высоких скоростях.

Содержание

- Проблемы при герметизации бутылок с газированными напитками

- Соответствие крышек и требования к герметизации для газированных напитков

- ROPP против винтовых и обжимных крышек: сравнение ключевых технологий закупорки

- Новейшие разработки автоматических систем закупорки для машин розлива газированных напитков

- Оптимизация скорости укупорки без снижения качества герметизации