Desafios no Vedação de Garrafas de Bebidas Carbonatadas

Gestão de Pressão Durante a Vedação de Bebidas Carbonatadas

Quando o dióxido de carbono é dissolvido em bebidas, cria pressões internas superiores a 4,8 bar ou cerca de 69,6 psi. Isso significa que os fabricantes precisam de selos realmente eficazes para manter o CO2 no interior sem permitir que a pressão aumente demasiadamente. Se houver mesmo um pequeno atraso de mais de 700 milissegundos entre o momento em que a bebida entra no recipiente e o fechamento com a tampa, começamos a perder cerca de 8% dessa preciosa carbonatação, o que afeta definitivamente o sabor da bebida. Os equipamentos modernos atuais para bebidas carbonatadas possuem esses sofisticados sistemas de rosqueamento controlados por servomotores que funcionam em conjunto com esteiras transportadoras, permitindo selar os recipientes em aproximadamente 100 milissegundos. Para evitar problemas como garrafas amassadas ou tampas saltando devido à pressão excessiva, a maioria das linhas de produção instala válvulas de alívio de pressão ajustadas para suportar variações dentro de mais ou menos 0,2 bar. Esses pequenos ajustes fazem toda a diferença para manter os produtos consistentes e seguros para os consumidores.

Torque e Integridade do Vedação em Ambientes de Alta Pressão

Obter a quantidade correta de torque é muito importante para essas operações. Se alguém não aplicar força suficiente e ficar abaixo de 8 newton metros nas tampas PET de 28 mm, o dióxido de carbono começa a escapar dos recipientes, resultando em perdas de pelo menos 2% a cada mês. Mas exagerar na direção oposta também não é bom. Aplicar mais de 12 Nm pode danificar os filetes nos bicos das garrafas. Equipamentos modernos de tampagem resolvem esse problema com extensômetros combinados a sensores infravermelhos, mantendo os níveis de torque com precisão de cerca de 5%, mesmo operando com mais de 400 garrafas a cada minuto. A diferença que o monitoramento em tempo real faz também é bastante impressionante. Estudos indicam que esses sistemas reduzem as falhas de vedação em cerca de dois terços, em comparação com ajustes manuais tradicionais. Esse tipo de melhoria se traduz diretamente em menos produtos rejeitados e clientes mais satisfeitos no geral.

Vedação de Frascos e Integridade do Recipiente sob Estresse por Carbonatação

Quando frascos de PET passam por mudanças repetidas de pressão, eles sofrem tensão cumulativa ao longo do tempo. Observamos que esses recipientes plásticos se expandem para fora em cerca de 0,03 por cento a cada aumento de 1 bar na pressão de CO2 no interior. Os testes de vazamento revelam resultados interessantes também. As tampas de coroa aparentemente mantêm-se bastante estáveis, preservando cerca de 99,4% da eficácia de vedação mesmo após ficarem armazenadas nas prateleiras durante um ano inteiro. As tampas rosqueadas não apresentam bom desempenho sem algumas melhorias. Elas precisam de materiais de revestimento melhores apenas para igualar o que as tampas de coroa oferecem naturalmente. A tecnologia moderna de inspeção a laser em linha registrou grandes avanços recentemente. Esses sistemas conseguem detectar rachaduras minúsculas com cerca de 5 micrômetros de diâmetro. Detectar essas falhas microscópicas precocemente evita os incômodos vazamentos lentos que gradativamente reduzem os níveis de carbonatação em cerca de meio por cento a cada semana.

Compatibilidade da Tampa e Requisitos de Vedação para Bebidas Carbonatadas

Seleção de Materiais para Tampas de Garrafas: Desempenho de Plástico versus Metal

A maioria dos produtores de bebidas carbonatadas depende de tampas plásticas de PEAD e PP porque são leves e não reagem com o conteúdo interno. As tampas metálicas tipo coroa oferecem melhor proteção contra a entrada de oxigênio, o que ajuda a preservar os sabores cerca de 28% melhor do que as alternativas plásticas. Mas atualmente, tampas plásticas modernas fabricadas por tecnologia de coextrusão permitem a entrada de menos de 15 partes por milhão de oxigênio, o que é suficiente para manter as bebidas efervescentes frescas nas prateleiras das lojas. Ao escolher entre diferentes tipos de tampas, muitos fabricantes optam por tampas plásticas rosqueáveis para garrafas PET, já que podem ser recicladas mais facilmente. Já as garrafas de vidro tendem a manter tampas de aço, especialmente em marcas premium ou produtos que buscam criar aquele visual tradicional que os consumidores às vezes preferem.

Propriedades de Vedação e Impermeabilização dos Sistemas Modernos de Fechamento

As tampas modernas têm esses selos sofisticados com múltiplas camadas que suportam cerca de 6 bares de pressão interna, o que é muito importante para manter as águas com gás e refrigerantes altamente carbonatados adequadamente fechados. As novas buchas de elastômero termoplástico retêm o CO2 aproximadamente 34 por cento melhor do que as antigas tampas de polpa usadas no passado. E o mais interessante: quando os fabricantes combinam roscas com compressão na parte superior, a maioria das garrafas permanece completamente à prova de vazamentos por longos períodos. Testes mostram que algo em torno de 99 de cada 100 garrafas não apresentam vazamentos após ficarem armazenadas por três meses, mesmo quando são guardadas em um local frio um dia e expostas ao calor no dia seguinte.

Avaliação dos Tipos de Tampas e Tamanhos de Garrafas em Linhas Automatizadas de Envase de Bebidas Carbonatadas

Tampadores rotativos que operam em altas velocidades precisam de medições muito precisas do diâmetro da tampa, cerca de mais ou menos 0,2 mm, apenas para acompanhar o ritmo de 1.200 garrafas passando a cada minuto. O sistema de controle de torque faz algo bastante inteligente: ajusta a quantidade de pressão aplicada ao selar as garrafas, entre 12 e 18 newton metros, independentemente de estarmos lidando com recipientes pequenos de 200 ml ou maiores de 2 litros. O que torna essas máquinas realmente valiosas é a capacidade de manipular todos os tipos de formatos e tamanhos diferentes de garrafas na mesma linha de produção. Pense nisso: podemos transitar perfeitamente das estreitas garrafas de bebida energética de 330 ml até os recipientes largos de suco espumante de 1 litro, sem perder o ritmo. E essa flexibilidade reduz drasticamente o tempo de troca — cerca de três quartos a menos do que seria necessário com tampadores de cabeça fixa tradicionais.

ROPP vs Parafuso vs Crimpagem: Principais Tecnologias de Tampagem Comparadas

Tampagem ROPP para Garrafas de Vidro na Produção de Água com Gás

A tampagem ROPP funciona muito bem para garrafas de vidro ao produzir água com gás. Basicamente, cascas de alumínio são enroladas nos bicos roscados das garrafas, criando selos à prova de adulteração que os consumidores procuram. Quando tudo está ajustado corretamente, as máquinas podem aplicar cerca de 100 tampas por minuto, mesmo em condições de pressão bastante intensas. O vidro é simplesmente rígido o suficiente para manter as roscas adequadamente formadas durante todo o processo. E isso é muito importante porque manter os níveis de dióxido de carbono consistentemente acima de 4,2 bar na garrafa é o que dá à água com gás a efervescência característica que os clientes esperam de suas bebidas.

Tecnologia de Tampagem por Rosca em Linhas de Envase de Garrafas PET

A tampa rosqueável continua sendo a escolha preferida para a maioria das aplicações em garrafas PET porque pode ser reutilizada várias vezes e oferece vedação consistente quando corretamente apertada. Os sistemas automatizados de enchimento atuais normalmente apertam essas tampas sem forro com cerca de 1,2 a 2,5 newton-metros de força. Esse nível de torque comprime a tampa o suficiente para formar uma boa vedação, sem causar fraturas por tensão no plástico. Essas máquinas conseguem processar mais de 450 garrafas a cada minuto. Para quem busca estabilidade na prateleira, tampas de polipropileno feitas para garrafas PET reduzem em cerca de 37 por cento a entrada de oxigênio no recipiente, comparadas às alternativas regulares de PEAD. Isso faz toda a diferença para produtos como bebidas espumantes aromatizadas, que precisam de proteção contra oxidação durante armazenamento e transporte.

Aplicações de Vedação por Crimpagem em Bebidas Carbonatadas Especiais

A selagem por prensagem funciona muito bem para fixar aquelas clássicas tampas tipo coroa em refrigerantes artesanais e garrafas de kombucha produzidas em pequenos lotes. A máquina aplica entre 150 e 220 Newtons de força durante o processo de prensagem, o que ajuda a lidar com gargalos de garrafas difíceis que nem sempre são perfeitamente uniformes. A maioria dos sistemas consegue manipular diâmetros de garrafas entre 26 e 33 milímetros, mais ou menos 0,15 mm. Isso os torna particularmente adequados para pequenas tiragens onde a consistência é importante, mas o volume não é elevado. Quando essas tampas possuem revestimentos internos de folha de alumínio com vedação térmica, criam uma barreira quase perfeita contra microrganismos, com eficácia de cerca de 99,97%. E sim, isso atende a todos os requisitos estabelecidos na ISO 22000 para normas de segurança alimentar, garantindo aos produtores que seus produtos são seguros para os consumidores.

Controle Preciso de Torque em Diferentes Métodos de Vedação

Sistemas integrados de monitoramento de torque sincronizam-se com sensores da máquina de envase para garantir precisão em diferentes tipos de vedação:

- Mantenha uma tolerância de ±0,1 Nm em aplicações ROPP

- Ajustar automaticamente o torque com base na espessura da parede do PET

- Detectar defeitos na tampa prensada a cada 150 ms

Desvios de torque superiores a ±0,2 Nm aumentam o risco de vazamento em 40% em recipientes de PET. Módulos modernos de validação rejeitam selos defeituosos com precisão de 98,6%, mantendo velocidades de linha acima de 600 garrafas por hora.

Avanços nos Sistemas Automatizados de Tampa para Máquinas de Envase de Bebidas Carbonatadas

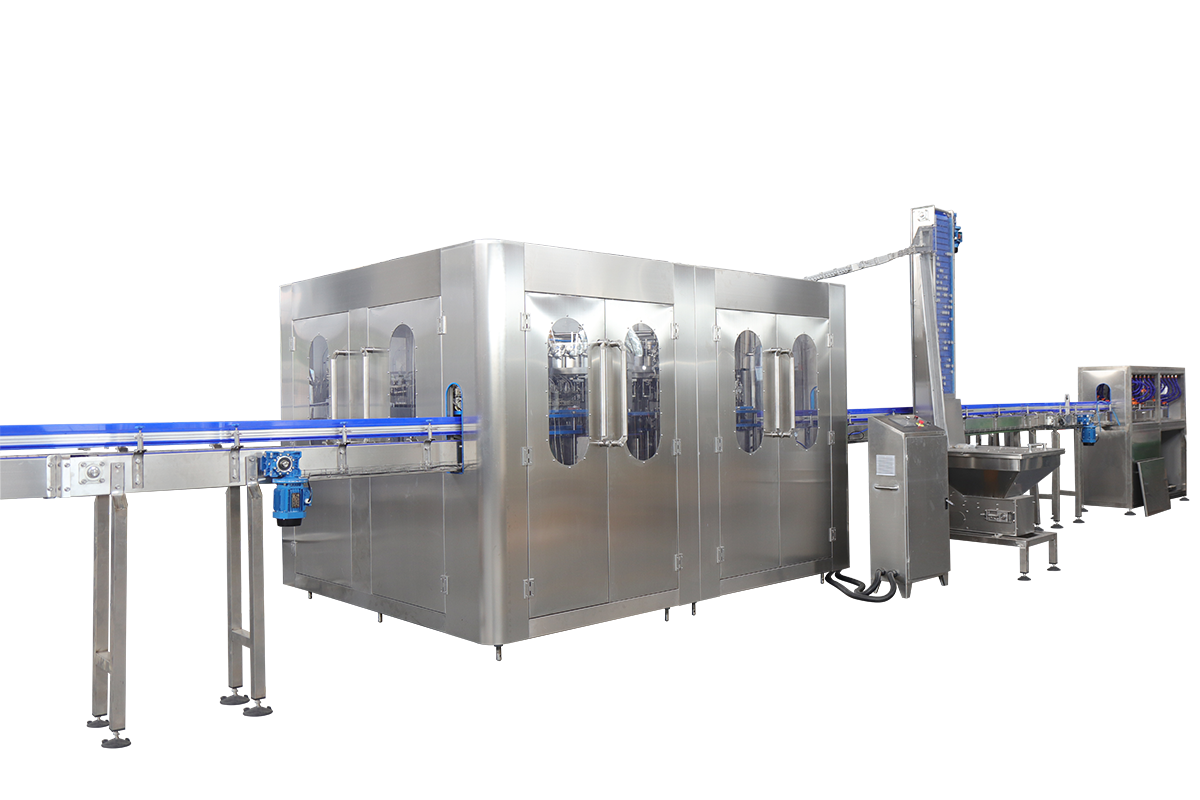

Máquinas modernas de envase de bebidas carbonatadas utilizam sistemas servoacionados de tampagem capazes de aplicar até 1.200 tampas por minuto com precisão de torque de ±2%. Esses sistemas integram mecânica de precisão e monitoramento em tempo real para equilibrar velocidade e retenção de gás, garantindo qualidade constante do selo sob pressão contínua de carbonatação.

Máquinas de Tampa Linear versus Rotativa do Tipo Chuck

Os tampadores inline são adequados para operações de baixa a média velocidade (200–500 BPM) com espaçamento variável entre garrafas, oferecendo flexibilidade para lotes de produção menores. Os sistemas rotativos do tipo chuck dominam linhas de alta velocidade (800–1.200 BPM), proporcionando 30% mais produtividade por meio da operação simultânea de múltiplos cabeçotes. No entanto, exigem sincronização exata com os processos a montante e a jusante e funcionam melhor com formatos uniformes de recipientes.

Máquinas de Tampação com Rastreamento: Flexibilidade e Precisão em Linhas de Alta Velocidade

Os tampadores com rastreamento guiado por visão adaptam-se dinamicamente ao espaçamento inconsistente das garrafas, reduzindo as taxas de rejeição de produtos em 18% em comparação com unidades de posição fixa. Em velocidades de até 1.050 garrafas por minuto, esses sistemas mantêm 99,4% de integridade do selo por meio de ajustes de torque em tempo real com base no material da tampa e na pressão interna de CO₂ (6–8 PSI).

Tampador de Cabeçote Simples vs Tampadores com Rastreamento: Casos de Uso e Eficiência

As tampadoras de cabeça única continuam sendo economicamente viáveis para pequenos lotes (<5.000 unidades/hora) de bebidas especiais. Em contraste, os sistemas de rastreamento permitem trocas rápidas entre mais de 15 formatos de garrafas sem tempo de inatividade. Implementações em produtores europeus de refrigerantes artesanais reduziram a perda de CO₂ de 6% para menos de 1% por meio da sincronização em nível de milissegundos entre as estações de enchimento e tampagem.

Otimização da Velocidade de Tampagem Sem Comprometer a Qualidade do Vedação

Tampagem de Alta Velocidade na Embalagem de Grandes Volumes de Bebidas Carbonatadas

Modernas máquinas de enchimento de bebidas carbonatadas com servo-sincronização podem manipular mais de 400 garrafas por minuto, mantendo as perdas de CO2 abaixo de 0,2% ao trocar tampas. Essas máquinas possuem cabeçotes de rosqueamento com rastreamento automático que mantêm uma precisão de cerca de 0,1 mm, mesmo quando os transportadores se movem a 150 metros por minuto. Isso ajuda a manter tudo devidamente vedado, apesar da pressão constante do gás carbônico dentro das garrafas. De acordo com uma pesquisa publicada no ano passado, cerca de 8 em cada 10 problemas de espuma nas vedações ocorrem quando a velocidade de produção ultrapassa 300 garrafas por minuto. Por isso, muitas instalações agora instalam esses sistemas especiais de compensação de torque que se ajustam em tempo real.

Monitoramento de Torque Baseado em Dados para Verificação em Tempo Real da Vedação

Os sensores de torque infravermelhos utilizados nas linhas modernas de embalagem conseguem detectar tampas soltas em apenas 50 milissegundos, tudo isso mantendo a linha de produção funcionando sem interrupções. Testes demonstraram que esses sistemas reduzem a perda de carbonatação em cerca de 72% em comparação com as verificações manuais tradicionais, especialmente importante para garrafas PET e latas de alumínio. O que torna essa tecnologia destacada é o quão inteligente ela se torna ao longo do tempo. A aprendizagem de máquina por trás dela analisa diferentes padrões de torque provenientes de mais de 120 tipos de tampas de garrafa e ajusta automaticamente as configurações conforme os materiais se expandem devido ao calor durante essas corridas rápidas de produção.

Seção de Perguntas Frequentes

Quais são os problemas comuns no fechamento de garrafas de bebidas carbonatadas?

Os problemas comuns incluem perda de carbonatação devido ao fechamento mal sincronizado, falhas na vedação causadas por aplicação incorreta de torque e vazamentos provocados por defeitos nas roscas das garrafas ou nos materiais das tampas.

Como o torque influencia o fechamento de garrafas?

A aplicação adequada do torque garante um selo hermético, evitando a saída de CO2 e minimizando o risco de danos na rosca dos gargalos das garrafas, resultando em menos produtos rejeitados.

Por que a seleção de material é importante para tampas de garrafas?

A seleção de material afeta a qualidade do selo e a resistência à entrada de oxigênio, o que influencia a frescura do produto e ajuda a preservar os sabores.

Quais avanços foram feitos nos sistemas automatizados de tampagem?

Os sistemas modernos possuem mecânica de precisão, monitoramento em tempo real e tampagem servocontrolada para melhorar a qualidade do selo e reduzir a perda de CO2, mesmo em altas velocidades.

Sumário

- Desafios no Vedação de Garrafas de Bebidas Carbonatadas

- Compatibilidade da Tampa e Requisitos de Vedação para Bebidas Carbonatadas

- ROPP vs Parafuso vs Crimpagem: Principais Tecnologias de Tampagem Comparadas

- Avanços nos Sistemas Automatizados de Tampa para Máquinas de Envase de Bebidas Carbonatadas

- Otimização da Velocidade de Tampagem Sem Comprometer a Qualidade do Vedação