Herausforderungen beim Verschließen von Flaschen mit kohlensäurehaltigen Getränken

Druckmanagement beim Verschließen von kohlensäurehaltigen Getränken

Wenn Kohlendioxid in Getränke gelöst wird, entstehen innere Drücke, die über 4,8 bar oder etwa 69,6 psi liegen. Das bedeutet, dass Hersteller wirklich gute Dichtungen benötigen, um das CO2 im Inneren zu halten, ohne dass sich zu viel Druck aufbaut. Wenn es bereits eine kleine Verzögerung von mehr als 700 Millisekunden zwischen dem Befüllen des Behälters mit dem Getränk und dem Verschließen gibt, verlieren wir bereits etwa 8 % der wertvollen Kohlensäure, was sich definitiv auf den Geschmack des Getränks auswirkt. Die modernen Anlagen für kohlensäurehaltige Getränke verfügen heute über solche ausgeklügelten, servo-gesteuerten Verschlusssysteme, die Hand in Hand mit Förderbändern arbeiten, sodass Behälter in nur etwa 100 Millisekunden versiegelt werden können. Um Probleme wie eingedrückte Flaschen oder abfliegende Verschlüsse aufgrund eines zu hohen Drucks zu vermeiden, installieren die meisten Produktionslinien Druckentlastungsventile, die so eingestellt sind, dass sie Druckschwankungen innerhalb von plus oder minus 0,2 bar ausgleichen können. Diese kleinen Anpassungen machen den entscheidenden Unterschied, um Produkte gleichbleibend hochwertig und sicher für die Verbraucher zu halten.

Drehmoment und Dichtigkeit der Versiegelung in Hochdruckumgebungen

Die richtige Menge an Drehmoment ist für diese Vorgänge sehr wichtig. Wenn nicht genügend Kraft aufgebracht wird und unter 8 Newtonmeter bei diesen 28-mm-PET-Verschlüssen liegt, beginnt Kohlendioxid aus den Behältern auszutreten, was zu monatlichen Verlusten von mindestens 2 % führt. Doch auch das Zuweit-Gehen in die andere Richtung ist nicht günstig. Mehr als 12 Nm können tatsächlich die Gewinde an den Flaschenhalsbereichen beschädigen. Moderne Verschließanlagen lösen dieses Problem mit Dehnungsmessdosen in Kombination mit Infrarotsensoren, wodurch die Drehmomentwerte mit einer Genauigkeit von etwa 5 % gehalten werden, selbst wenn über 400 Flaschen pro Minute verarbeitet werden. Der Unterschied, den die Echtzeitüberwachung ausmacht, ist ebenfalls beeindruckend. Studien zeigen, dass solche Systeme Dichtungsfehler im Vergleich zu herkömmlichen manuellen Einstellungen um etwa zwei Drittel reduzieren. Eine solche Verbesserung führt direkt zu weniger Ausschuss und insgesamt zufriedeneren Kunden.

Versiegelung von Flaschen und Dichtheit der Behälter unter Kohlensäure-Belastung

Wenn PET-Flaschen wiederholten Druckänderungen ausgesetzt sind, erfahren sie im Laufe der Zeit eine kumulative Belastung. Wir haben beobachtet, dass sich diese Kunststoffbehälter tatsächlich um etwa 0,03 Prozent nach außen ausdehnen, pro 1 bar Druckanstieg des inneren CO2. Bei Leckage-Tests zeigen sich ebenfalls interessante Ergebnisse. Kronkorken behaupten ihre Position ziemlich gut und behalten auch nach einem Jahr Lagerung auf dem Regal noch eine Dichtwirkung von rund 99,4 %. Schraubverschlüsse schneiden dagegen ohne Verbesserungen nicht so gut ab. Sie benötigen bessere Dichtungsmaterialien, um lediglich das natürliche Niveau der Kronkorken zu erreichen. Die moderne Inline-Laserinspektionstechnologie hat in letzter Zeit große Fortschritte gemacht. Diese Systeme können bereits mikroskopisch kleine Risse erkennen, die nur 5 Mikrometer Durchmesser aufweisen. Das frühzeitige Erkennen solcher winzigen Fehler verhindert jene lästigen langsamen Lecks, die wöchentlich etwa ein halbes Prozent an Kohlensäure entweichen lassen.

Anforderungen an die Deckelverträglichkeit und Dichtungseigenschaften für kohlensäurehaltige Getränke

Materialauswahl für Flaschenverschlüsse: Leistung von Kunststoff im Vergleich zu Metall

Die meisten Hersteller kohlensäurehaltiger Getränke setzen auf HDPE- und PP-Kunststoffverschlüsse, da diese leicht sind und nicht mit dem Inhalt reagieren. Metallkronkorken bieten zwar einen besseren Schutz vor Sauerstoffeintrag, wodurch Aromen bis zu 28 % besser erhalten bleiben als bei Kunststoffalternativen. Heutzutage lassen moderne Kunststoffverschlüsse, hergestellt mittels Co-Extrusionstechnologie, jedoch weniger als 15 Teile pro Million Sauerstoff ein, was ausreichend ist, um Sprudelgetränke im Ladenregal frisch zu halten. Bei der Wahl zwischen verschiedenen Verschlussarten entscheiden sich viele Hersteller für Kunststoffdrehverschlüsse bei PET-Flaschen, da diese einfacher recycelbar sind. Bei Glasflaschen hingegen setzt man weiterhin meist auf Stahlkronkorken, insbesondere bei gehobenen Marken oder Produkten, die den traditionellen Look bevorzugen, den Verbraucher oft schätzen.

Dichtungs- und wasserdichte Eigenschaften moderner Verschlusssysteme

Moderne Flaschenverschlüsse verfügen über mehrschichtige Dichtungen, die einem Innendruck von etwa 6 bar standhalten können, was entscheidend dafür ist, sprudelndes Wasser und stark kohlensäurehaltige Limonaden sicher zu verschließen. Die neuen thermoplastischen Elastomerdichtungen halten CO2 tatsächlich um etwa 34 Prozent besser zurück als die herkömmlichen Pulp-Dichtungen früherer Tage. Und hier kommt das Beste: Wenn Hersteller Gewinde mit einer Druckdichtung an der Oberseite kombinieren, bleiben die meisten Flaschen über längere Zeiträume vollständig auslaufsicher. Tests zeigen, dass etwa 99 von 100 Flaschen nach drei Monaten Lagerung kein Leck aufweisen, selbst wenn sie mal an einem kalten Ort gelagert wurden und am nächsten Tag in heißen Bedingungen stehen.

Bewertung von Verschlussarten und Flaschengrößen in automatisierten Abfüllanlagen für kohlensäurehaltige Getränke

Rotationsverschließmaschinen, die mit hohen Geschwindigkeiten arbeiten, benötigen äußerst präzise Messungen des Verschlussdurchmessers – etwa plus/minus 0,2 mm –, um mit dem Tempo von 1.200 Flaschen pro Minute Schritt halten zu können. Das Drehmoment-Regelsystem leistet etwas sehr Cleveres: Es passt die aufgebrachte Druckkraft beim Verschließen der Flaschen zwischen 12 und 18 Newtonmeter an, unabhängig davon, ob es sich um kleine 200-ml-Behälter oder größere 2-Liter-Flaschen handelt. Was diese Maschinen besonders wertvoll macht, ist ihre Fähigkeit, unterschiedlichste Flaschenformen und -größen innerhalb derselben Produktionslinie zu verarbeiten. Stellen Sie sich vor: Nahtlos können wir von schmalen 330-ml-Energy-Drink-Flaschen zu den weitmundigen 1-Liter-Flaschen für Sprudelsaft wechseln, ohne auch nur einen Takt zu verlieren. Diese Flexibilität reduziert die Rüstzeiten erheblich – um rund drei Viertel weniger im Vergleich zu herkömmlichen Capping-Maschinen mit festen Köpfen.

ROPP vs. Schraubverschluss vs. Crimp: Wichtige Verschließtechnologien im Vergleich

ROPP-Verschließung für Glasflaschen in der Sprudelwasserproduktion

Die ROPP-Verschließung funktioniert besonders gut bei Glasflaschen in der Herstellung von Sprudelwasser. Aluminiumhülsen werden dabei auf die Gewinde der Flaschenhälse aufgerollt und erzeugen so manipulationssichere Verschlüsse, auf die Verbraucher Wert legen. Bei optimaler Einstellung können Maschinen etwa 100 Verschlüsse pro Minute auch unter hohen Druckbedingungen anbringen. Glas ist einfach formstabil genug, um die Gewinde während des gesamten Prozesses korrekt zu halten. Das ist entscheidend, denn ein konstantes Kohlendioxidniveau von über 4,2 bar in der Flasche sorgt für die charakteristische Spritzigkeit, die Kunden von ihrem Getränk erwarten.

Schraubverschluss-Technologie in PET-Flaschenfülllinien

Die Schraubkappe bleibt die bevorzugte Wahl für die meisten PET-Flaschenanwendungen, da sie mehrfach wiederverwendet werden kann und bei korrekter Anzugsmoment eine zuverlässige Dichtung bietet. Heutige automatisierte Abfüllanlagen ziehen diese dichtungsmittelfreien Kappen typischerweise mit einer Kraft von etwa 1,2 bis 2,5 Newtonmeter an. Dieses Drehmoment verdichtet die Kappe gerade genug, um eine gute Abdichtung zu gewährleisten, ohne Spannungsrisse im Kunststoff hervorzurufen. Diese Maschinen können tatsächlich über 450 Flaschen pro Minute verarbeiten. Für diejenigen, die auf Lagerstabilität achten, reduzieren aus Polypropylen hergestellte Kappen für PET-Flaschen das Eindringen von Sauerstoff um etwa 37 Prozent im Vergleich zu herkömmlichen HDPE-Alternativen. Dies macht einen entscheidenden Unterschied bei Produkten wie aromatisierten Sprudelgetränken, die während Lagerung und Transport vor Oxidation geschützt werden müssen.

Anwendungen der Pressversiegelung bei Spezial-Kohlensäuregetränken

Die Crimpversiegelung eignet sich hervorragend, um die klassischen Kronenverschlüsse bei Craft-Sodas und kleinen Chargen von Kombuch-Flaschen sicher zu verschließen. Die Maschine bringt während des Crimpprozesses eine Kraft von etwa 150 bis 220 Newton auf, wodurch auch schwierige Flaschenhälse bewältigt werden können, die nicht immer perfekt einheitlich sind. Die meisten Systeme verarbeiten Flaschendurchmesser zwischen 26 und 33 Millimetern, plus oder minus etwa 0,15 mm. Dadurch eignen sie sich besonders für kleine Auflagen, bei denen Konsistenz wichtig ist, die Produktionsmenge jedoch nicht sehr hoch ist. Wenn diese Verschlüsse innen über thermisch versiegelte Folienliner verfügen, erzeugen sie eine nahezu perfekte Barriere gegen Mikroben mit einer Wirksamkeit von etwa 99,97 %. Und ja, dies erfüllt alle Anforderungen gemäß ISO 22000 für Lebensmittelsicherheitsstandards, sodass Hersteller wissen, dass ihre Produkte für Verbraucher sicher sind.

Präzise Drehmomentsteuerung bei verschiedenen Verschließverfahren

Integrierte Drehmomentüberwachungssysteme synchronisieren sich mit den Sensoren der Abfüllmaschine, um Präzision bei verschiedenen Verschlussarten sicherzustellen:

- Halten Sie eine Toleranz von ±0,1 Nm bei ROPP-Anwendungen ein

- Drehmoment automatisch an die Wandstärke der PET-Flasche anpassen

- Fehlformen bei Verschlusskappen alle 150 ms erkennen

Drehmomentabweichungen über ±0,2 Nm erhöhen das Leckagerisiko bei PET-Behältern um 40 %. Moderne Validierungsmodule lehnen fehlerhafte Verschlüsse mit einer Genauigkeit von 98,6 % ab und halten dabei Produktionsgeschwindigkeiten von über 600 Flaschen pro Stunde aufrecht.

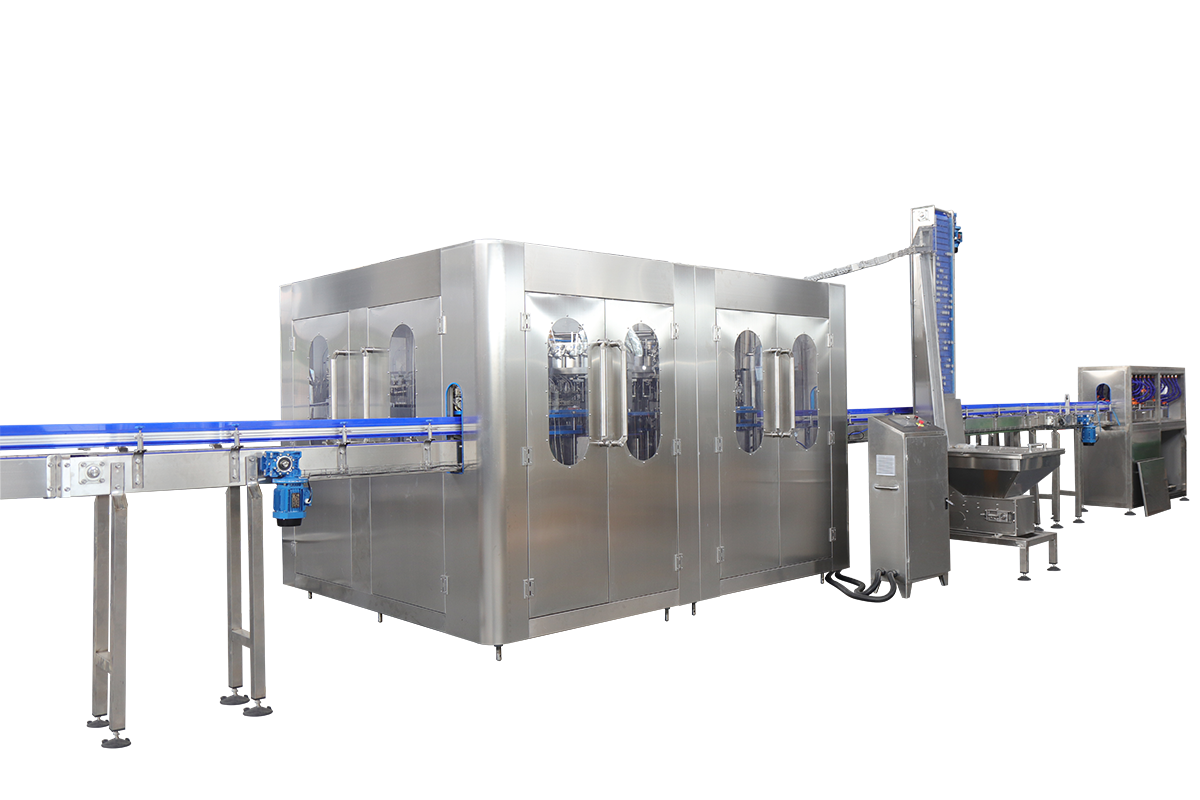

Fortschritte bei automatisierten Verschlusssystemen für Maschinen zur Abfüllung kohlensäurehaltiger Getränke

Moderne Abfüllmaschinen für kohlensäurehaltige Getränke verwenden servogesteuerte Verschlusssysteme, die bis zu 1.200 Verschlüsse pro Minute mit einer Drehmomentgenauigkeit von ±2 % anbringen können. Diese Systeme kombinieren präzise Mechanik mit Echtzeitüberwachung, um Geschwindigkeit und Gasrückhaltung auszugleichen und eine gleichbleibend hohe Verschlussqualität unter ständigem Kohlensäuredruck sicherzustellen.

Stationäre vs. rotierende Chuck-Verschlussmaschinen

Inline-Capper eignen sich für Anwendungen mit niedriger bis mittlerer Geschwindigkeit (200–500 BPM) und variablen Abständen zwischen den Flaschen, wodurch Flexibilität bei kleineren Produktionsmengen gewährleistet wird. Rotationssysteme mit Spannbacken-Technik dominieren Hochgeschwindigkeitslinien (800–1.200 BPM) und erreichen durch gleichzeitigen Mehrkopfbetrieb eine um 30 % höhere Durchsatzleistung. Sie erfordern jedoch eine exakte Synchronisation mit vorgelagerten und nachgelagerten Prozessen und funktionieren am besten mit einheitlichen Behälterformaten.

Capping-Maschinen mit Verfolgungsfunktion: Flexibilität und Präzision in Hochgeschwindigkeitslinien

Visuell gesteuerte Capping-Maschinen mit Verfolgungsfunktion passen sich dynamisch an unregelmäßige Flaschenabstände an und reduzieren die Ausschussrate um 18 % im Vergleich zu feststehenden Systemen. Bei Geschwindigkeiten von bis zu 1.050 Flaschen pro Minute gewährleisten diese Systeme eine Dichtintegrität von 99,4 % durch Echtzeit-Drehmomentanpassungen basierend auf der Kappe-Materialart und dem inneren CO₂-Druck (6–8 PSI).

Einzelkopf- vs. Capping-Maschinen mit Verfolgungsfunktion: Anwendungsfälle und Effizienz

Einzelkopf-Verschließmaschinen bleiben kosteneffektiv für kleine Chargen (<5.000 Einheiten/Stunde) von Spezialgetränken. Im Gegensatz dazu ermöglichen Trackingsysteme einen schnellen Wechsel zwischen mehr als 15 Flaschenformaten ohne Stillstandszeiten. Implementierungen bei europäischen Craft-Soda-Herstellern verringerten das CO₂-Ausgasen von 6 % auf unter 1 % durch millisekundengenaue Synchronisation zwischen Füll- und Verschließstationen.

Optimierung der Verschließgeschwindigkeit, ohne die Dichtungsqualität zu beeinträchtigen

Hochgeschwindigkeitsverschließen bei der großtechnischen Verpackung kohlensäurehaltiger Getränke

Moderne servo-synchronisierte Sprudelgetränkeabfüllanlagen können über 400 Flaschen pro Minute verarbeiten und dabei die CO2-Verluste unter 0,2 % halten, wenn Deckel gewechselt werden. Diese Maschinen verfügen über automatische, nachlaufende Verschließköpfe, die auch bei Fördergeschwindigkeiten von bis zu 150 Metern pro Minute eine Genauigkeit von etwa 0,1 mm beibehalten. Dadurch bleibt alles trotz des ständigen Drucks durch die Kohlensäure in den Flaschen dicht verschlossen. Laut einer im vergangenen Jahr veröffentlichten Studie treten rund 8 von 10 Schaumproblemen bei Dichtungen auf, wenn die Produktionsgeschwindigkeit über 300 Flaschen pro Minute steigt. Aus diesem Grund installieren viele Betriebe heute spezielle Drehmomentkompensationssysteme, die sich dynamisch anpassen.

Datenbasierte Drehmomentüberwachung zur Echtzeit-Prüfung der Versiegelung

Die in modernen Verpackungslinien verwendeten Infrarot-Drehmomentsensoren können lose Verschlüsse innerhalb von nur 50 Millisekunden erkennen, während die Produktionslinie reibungslos weiterläuft. Tests haben gezeigt, dass diese Systeme im Vergleich zu herkömmlichen manuellen Kontrollen den Verlust an Kohlensäure um etwa 72 % reduzieren, was besonders bei PET-Flaschen und Aluminiumdosen wichtig ist. Das Besondere an dieser Technologie ist ihre zunehmende Intelligenz im Laufe der Zeit. Das dahinterstehende maschinelle Lernen analysiert unterschiedliche Drehmomentmuster von über 120 Arten von Flaschenverschlüssen und passt die Einstellungen automatisch an, wenn sich die Materialien aufgrund von Wärme während der schnellen Produktionsläufe ausdehnen.

FAQ-Bereich

Welche häufigen Probleme treten beim Verschließen von kohlensäurehaltigen Getränkeflaschen auf?

Zu den häufigen Problemen gehören der Verlust von Kohlensäure aufgrund falsch getimter Verschließvorgänge, Dichtungsfehler durch falsch dosierte Drehmomente sowie Lecks, die durch Fehler an den Flaschengewinden oder den Verschlussmaterialien verursacht werden.

Wie wirkt sich das Drehmoment auf das Verschließen von Flaschen aus?

Die korrekte Anwendung des Drehmoments gewährleistet eine dichte Versiegelung, verhindert das Entweichen von CO2 und minimiert das Risiko von Gewindedamage an Flaschenhalsen, was zu weniger Ausschussprodukten führt.

Warum ist die Materialauswahl bei Flaschenverschlüssen wichtig?

Die Materialauswahl beeinflusst die Dichtqualität und die Beständigkeit gegen Sauerstoffeintrag, was die Produktfrische betrifft und dabei hilft, den Geschmack zu bewahren.

Welche Fortschritte wurden bei automatisierten Verschließsystemen erzielt?

Moderne Systeme verfügen über präzise Mechanik, Echtzeit-Überwachung und servoangetriebenes Verschließen, um die Dichtqualität zu verbessern und CO2-Verluste auch bei hohen Geschwindigkeiten zu reduzieren.

Inhaltsverzeichnis

- Herausforderungen beim Verschließen von Flaschen mit kohlensäurehaltigen Getränken

- Anforderungen an die Deckelverträglichkeit und Dichtungseigenschaften für kohlensäurehaltige Getränke

- ROPP vs. Schraubverschluss vs. Crimp: Wichtige Verschließtechnologien im Vergleich

- Fortschritte bei automatisierten Verschlusssystemen für Maschinen zur Abfüllung kohlensäurehaltiger Getränke

- Optimierung der Verschließgeschwindigkeit, ohne die Dichtungsqualität zu beeinträchtigen