Reduzieren Sie die Arbeitskosten durch automatisierte Präzision

Wie automatische Füllmaschinen den manuellen Arbeitsaufwand minimieren

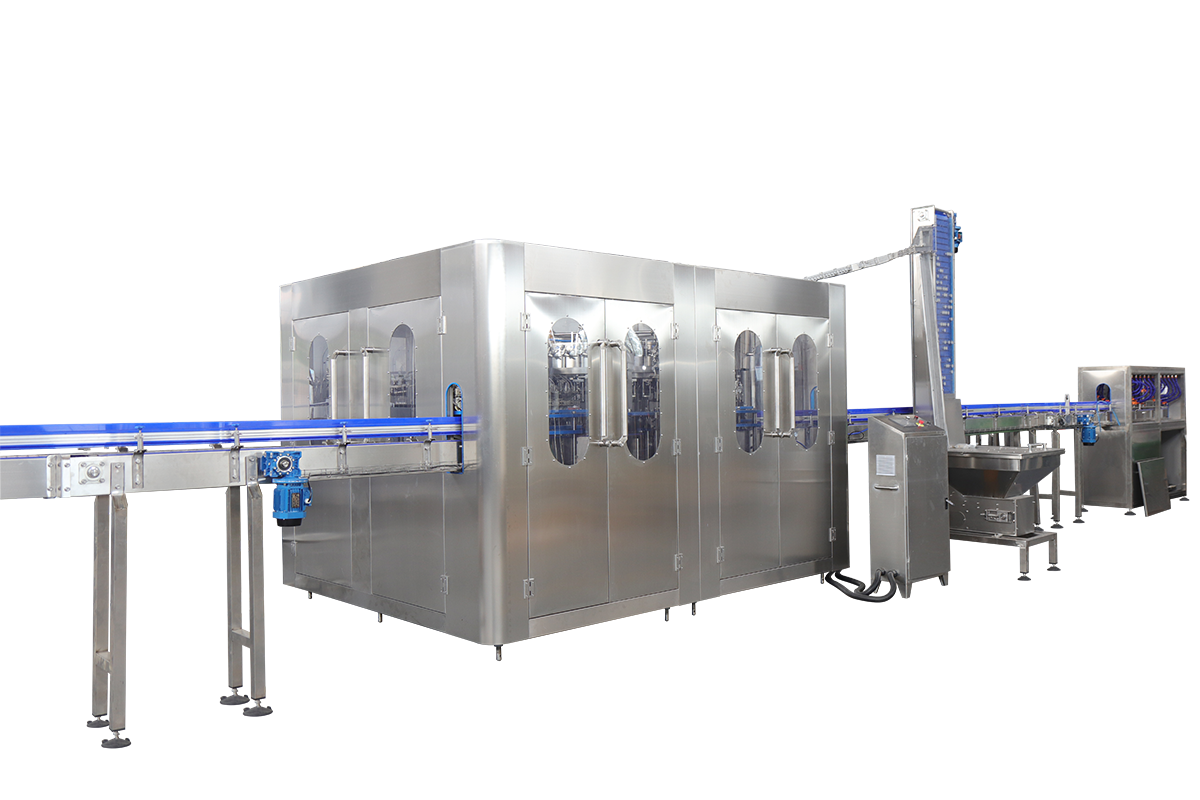

Automatisch arbeitende Abfüllmaschinen übernehmen alle diese langweiligen, sich wiederholenden Aufgaben wie das exakte Positionieren von Flaschen, das Einfüllen der richtigen Flüssigkeitsmenge und die Überprüfung, ob alles in Ordnung aussieht. Diese Systeme können zwischen 200 und möglicherweise sogar 500 Behälter pro Stunde verarbeiten und dabei Messungen millimetergenau bis auf Bruchteile genau durchführen. Sie sind bei weitem schneller und konsistenter als Menschen, die diese Aufgaben manuell ausführen. Wenn Unternehmen Prozesse wie die ordnungsgemäße Befüllung jedes Behälters ohne Verschütten automatisieren, benötigen sie deutlich weniger Mitarbeiter zur Überwachung der Produktionslinien. Laut einer aktuellen Studie von McKinsey & Company aus dem Jahr 2023 reduziert sich dadurch der Personalbedarf für Überwachungszwecke um etwa zwei Drittel bis drei Viertel. Was bedeutet das für die Beschäftigten in Fabriken? Anstatt selbst jede einzelne Flasche justieren zu müssen, können die Bediener mehrere Maschinen gleichzeitig überwachen. Ihre Rolle wandelt sich von der ständigen Behebung von Fehlern aufgrund menschlicher Fehler hin zur Gesamtsteuerung der Abläufe, wodurch der gesamte Produktionsprozess reibungsloser und effizienter abläuft.

Fallstudie: 40% Reduzierung der Personalkosten bei einem mittelständischen Getränkehersteller

Ein mittelgroßes Getränkeunternehmen hat jedes Jahr rund eine halbe Million Dollar an Personalkosten eingespart, nachdem es sein neues automatisiertes Abfüllsystem installiert hatte. Damals betrieb das Unternehmen 12 separate manuelle Stationen mit jeweils drei Mitarbeitern, heute läuft alles über eine einzige automatisierte Linie, die nur von zwei Technikern betreut wird. Auch die Fehlerquote ist stark gesunken – von fast 4 % auf nur noch 0,3 % – und die Produktionsleistung stieg um nahezu ein Viertel. Die Betrachtung dessen, was hier geschah, unterscheidet sich nicht wesentlich von dem, was aktuell in der Fertigungsindustrie insgesamt passiert. Die meisten Unternehmen, die Automatisierung einführen, verzeichnen eine Senkung ihrer Personalausgaben um 15–25 %, abhängig davon, inwieweit sie automatisieren und welche Art von Abläufen sie betreiben.

Umschulung und Einsatz der Mitarbeiter in wertschöpfendere betriebliche Funktionen

Mitarbeiter, die zuvor für die manuelle Abfüllung zuständig waren, wechseln nun in strategischere Tätigkeitsbereiche, darunter:

- Maschinenwartung und -kalibrierung

- Produktionsdatenanalyse

- Prozessoptimierung

Eine Automatisierungsstudie aus dem Jahr 2023 ergab, dass 68 % der Hersteller die Produktivität ihrer Belegschaft durch diese Neuaufteilung verbessert haben. Die Mitarbeiter konzentrieren sich auf Initiativen wie strategische Qualitätskontrolle statt auf repetitive Aufgaben, die anfällig für fehlerhafte Ergebnisse durch Ermüdung sind, wodurch sowohl die Arbeitszufriedenheit als auch die betriebliche Leistung gesteigert werden.

Langfristige Einsparungen durch geringeren Überstundenbedarf und reduzierte Fluktuation

Automatisierte Systeme gewährleisten eine gleichbleibende Ausbringung rund um die Uhr und verringern so die Abhängigkeit von Überstunden. Hersteller berichten über erhebliche Verbesserungen bei zentralen Kennzahlen:

| Metrische | Manueller Prozess | Automatisches System |

|---|---|---|

| Jährliche Überstunden | 1,200 | 240 |

| Mitarbeiterfluktuationsrate | 34% | 11% |

| Rekrutierungs-/Schulungskosten | 18.000 €/Monat | 4.000 $/Monat |

Die durch automatisierte Arbeitsabläufe verringerte körperliche Belastung senkt die Fluktuation in der verpackten Warenbranche um 63 %, bewahrt das institutionelle Wissen und reduziert wiederkehrende Kosten für Einstellung und Schulung.

Materialverschwendung durch konsistente, präzise Dosierung reduzieren

Präzisionsbefüllung vermeidet Überfüllungen, Verschüttungen und Produktüberlauf

Moderne automatische Befüllmaschinen können Dosen mit einer Genauigkeit von etwa einem halben Prozent messen, wodurch verschiedene Arten von Abfallproblemen reduziert werden, die durch Überfüllung, Verschütten oder ungleichmäßiges Abfüllen entstehen. Eine aktuelle Studie von PMMI aus dem Jahr 2023 zeigte, dass Unternehmen, die Lebensmittel herstellen, jährlich etwa 30 % weniger Material verbrauchten, nachdem sie von manuellen Verfahren auf diese automatisierten Systeme umgestellt hatten. Die Maschinen verfügen außerdem über intelligente Funktionen wie Sensoren zur kontinuierlichen Gewichtskontrolle und Düsen mit automatischer Selbstreinigung. Diese helfen dabei, auch bei zähflüssigen Flüssigkeiten oder schwierigen Pulvern, die nicht gleichmäßig fließen, konstante Volumenmessungen beizubehalten. Ein Beispiel ist die pharmazeutische Produktion, bei der spezielle Inline-Systeme Pulver direkt in flüssige Formulierungen einmischen. Laut Branchendaten hat allein dieser Ansatz die Verschwendung von Inhaltsstoffen um etwa 18 % reduziert.

Ergebnisse basierend auf Daten: Bis zu 30 % jährliche Reduzierung von Materialabfällen

Betrachtet man Daten aus 142 verschiedenen Produktionsstätten, so sparen automatische Abfüllmaschinen laut dem Bericht von McKinsey aus dem Jahr 2024 tatsächlich pro Produktionslinie jährlich rund 27.500 US-Dollar bei Rohstoffen ein. Ein Beispiel aus der Praxis liefert ein Milchunternehmen, das IoT-Sensoren an seinen Abfüllanlagen installiert hat. Innerhalb von nur 12 Monaten gelang es, den Verlust an Kaffeesahne um etwa 34 % zu senken, da die ausgegebene Menge nun besser gesteuert werden konnte – basierend auf der Viskosität. Ein weiterer Vorteil: Solche automatisierten Systeme helfen dabei, sogenanntes "Giveaway" zu vermeiden, also das Hinzufügen von zusätzlichem Produkt, um sicherzustellen, dass keine Portion zu gering ausfällt. Diese Praxis verursacht nach Angaben der Ponemon Institute-Studie des vergangenen Jahres bei amerikanischen Herstellern jährliche Kosten in Höhe von rund 740.000 US-Dollar.

Einhaltung von Vorschriften und Aufbau von Markenvertrauen durch konsistente Füllmengen

Hersteller, die auf automatisierte Dosiersysteme umstellen, erhalten tendenziell etwa 23 Prozent weniger Warnungen von Aufsichtsbehörden wie der FDA. Warum? Weil diese Maschinen Fülltoleranzen erreichen, die ungefähr fünfmal genauer sind als bei manuellen Abfüllverfahren. Wenn Behälter konstant etwa plus oder minus 0,3 Milliliter enthalten, beschweren sich Kunden einfach nicht darüber, zu wenig Produktmenge erhalten zu haben. Und solche Beschwerden können einer Marke langfristig erheblich schaden – Studien zufolge sind langfristig nahezu die Hälfte aller Unternehmen davon betroffen. Auch die pharmazeutische Industrie hat dies bereits erlebt: Unternehmen berichten dort von bis zu 90 Prozent weniger Chargenrückrufen aufgrund falscher Füllmengen. Dies hält sie nicht nur in Übereinstimmung mit strengen Vorschriften, sondern stärkt auch das langfristige Vertrauen der Verbraucher, die bei Medikamenten nichts anderes als Perfektion erwarten.

Steigern Sie die Produktionseffizienz und die Ausbringungskapazität

Kürzere Zykluszeiten und kontinuierlicher Betrieb ohne Ermüdung

Im Gegensatz zu menschlichen Bedienern arbeiten automatische Füllmaschinen rund um die Uhr, ohne dass die Leistung nachlässt, und schließen Zyklen bis zu 40 % schneller ab als manuelle Methoden. Diese konstante Ausbringung ist besonders wertvoll in Zeiten hoher Nachfrage oder bei der Erledigung großer Einzelhandelsaufträge, da sie es Herstellern ermöglicht, die Produktion zuverlässig hochzuskalieren.

Nahtlose Integration mit Verschließ-, Etikettier- und Förderanlagen

Moderne Verpackungslinien integrieren Füllstationen mit IoT-fähigen Verschlusssystemen und intelligenten Förderbändern und schaffen so synchronisierte Arbeitsabläufe, die Engpässe im Vergleich zu eigenständigen Geräten um 18–22 % reduzieren. Dieser nahtlose Übergang von der Befüllung zur Etikettierung minimiert Verzögerungen durch manuelle Handhabung und gewährleistet einen reibungslosen Durchsatz.

Produktion hochskalieren, ohne dass die Kosten proportional steigen

Mit automatischer Fülltechnologie können Hersteller die Ausbringungsmenge verdoppeln, während die Betriebskosten lediglich um 30–35 % steigen. Wie im Packaging Automation Report 2023 hervorgehoben wird, erzielen Unternehmen, die diese Skalierbarkeit nutzen, ein 2,8-fach schnelleres Produktionswachstum im Vergleich zu Wettbewerbern, die auf manuelle Abläufe angewiesen sind – was sie ideal für Unternehmen macht, die in neue Märkte expandieren.

IoT-fähige Überwachung zur Echtzeit-Optimierung der Leistung

Eingebaute Sensoren überwachen die Füllgenauigkeit, den Maschinenzustand und den Energieverbrauch und leiten Echtzeitdaten an zentrale Dashboards weiter. Prädiktive Analysen prognostizieren Wartungsbedarfe mit einer Genauigkeit von 92 %, reduzieren ungeplante Stillstände um 60 % und gewährleisten eine optimale Materialausnutzung über alle Schichten hinweg.

Verbesserung der Sicherheit und Minimierung von Betriebsstillständen

Verminderte Kontamination und Arbeitsunfälle durch Automatisierung

Automatische Maschinen verringern das Kontaminationsrisiko, da sie den menschlichen Kontakt mit Produkten während des Füllprozesses überflüssig machen, was besonders in der Lebensmittelherstellung und bei der Arzneimittelproduktion von großer Bedeutung ist. Diese Maschinen helfen Unternehmen außerdem, die Anforderungen der Guten Herstellungspraxis besser als bisher einzuhalten, und es kommt definitiv seltener zu Verschüttungen, wenn Produkte nicht ständig manuell gehandhabt werden müssen. Das U.S. Bureau of Labor Statistics berichtete 2023 etwas Interessantes: Tatsächlich wiesen Anlagen, die automatisierte Systeme einsetzen, etwa 35 Prozent weniger Verletzungen an Händen und Armen auf. Das ist nachvollziehbar, da die Mitarbeiter nicht mehr ständig repetitive Bewegungen direkt neben beweglichen Teilen ausführen müssen.

Vorhersagebasierte Wartung in modernen automatischen Füllmaschinen

Moderne Ausrüstung ist heute mit intelligenten Vibrationssensoren, die mit dem Internet verbunden sind, sowie mit Drucküberwachungswerkzeugen ausgestattet, die erkennen, wenn Teile anfangen, sich abzunutzen, bevor sie vollständig ausfallen. Der Übergang von der Reparatur erst bei einem Ausfall hin zur vorbeugenden Vorhersage von Problemen reduziert unerwartete Stillstände in Unternehmen, die diese Technologien eingeführt haben, um rund die Hälfte. Durch den Austausch von Komponenten während planmäßiger Wartungsarbeiten statt beim Ausfall sparen Unternehmen nicht nur Geld für kostspielige Notreparaturen, sondern erfüllen auch die Anforderungen der ISO 13849-Normen hinsichtlich Maschinensicherheit und Zuverlässigkeit in ihren Betrieben.

Langfristige Einsparungen und hohe Rendite erzielen

Typische Amortisationsdauer für automatische Füllmaschinen innerhalb von 18–24 Monaten

Die Mehrheit der Unternehmen erhält ihre Investitionen in automatische Füllmaschinen zwischen 18 und 24 Monaten nach dem Kauf zurück, dank der Einsparungen bei Arbeitskosten, Materialverschwendung und der schnelleren Produktionsgeschwindigkeit. Laut brancheninternen Daten aus dem vergangenen Jahr erreichten etwa drei von vier Unternehmen innerhalb dieses Zeitraums die Gewinnschwelle, während größere Betriebe mit hohem Volumen ihre Investitionen noch schneller amortisieren. Ein Beispiel ist ein mittelständischer Lebensmittelverarbeiter, mit dem wir kürzlich zusammengearbeitet haben. Nach der Installation automatischer Füllanlagen reduzierten sich die Zeiten, die Bediener an den Maschinen verbrachten, um fast zwei Drittel. Das entsprach allein jährlichen Lohnersparnissen von rund 326.000 USD, sodass sie die Kosten für die neue Ausrüstung bereits nach etwas mehr als eineinhalb Jahren wieder hereingeholt hatten.

Fünf-Jahres-Prognose: Wartungskosten im Vergleich zu kumulierten Betriebsersparnissen

Während die jährlichen Wartungskosten durchschnittlich 12–15 % der anfänglichen Maschinenkosten betragen, steigen die Betriebseinsparungen im Laufe der Zeit erheblich:

| Kostenfaktor | Jahr 1 | Jahr 3 | Jahr 5 |

|---|---|---|---|

| Arbeitszeitersparnis | $180k | $540k | $900k |

| Materialmüllreduzierung | $45k | $135k | $225k |

| Kosten für die Wartung | $28k | $84k | $140k |

| Nettoeinsparung | $197k | $591k | 985.000 $ |

Eine Lebenszyklusanalyse aus dem Jahr 2024 bestätigte, dass die kumulierten Einsparungen innerhalb von fünf Jahren die Wartungskosten um 340 % übersteigen, selbst wenn Teileaustausch und Software-Updates berücksichtigt werden.

Die Überwindung der anfänglichen Kostenhürde durch langfristigen Wert

Geräteleasing mit Zinssätzen von etwa 4 bis 6 Prozent APR sowie staatliche Vergünstigungen wie die in bestimmten Industriegebieten verfügbaren 30-Prozent-Steuererleichterungen senken die Anfangsausgaben erheblich. Viele Fabriken verwenden ihre Einsparungen aus dem ersten Jahr, um diese anschließend in den Kauf weiterer Automatisierungsausrüstung zu reinvestieren, was einen Schneeballeffekt erzeugt, bei dem sich Verbesserungen im Laufe der Zeit selbst finanzieren. Betrachten Sie auch die Zahlen: Ein manueller Arbeitsplatz kostet in der Regel das, was etwa 80 % einer automatisierten Anlage ausmacht. Die meisten Werke stellen fest, dass sie die verbleibenden Kosten bereits innerhalb von nur 18 Monaten decken können, dank der vielen kleinen, aber stetigen Effizienzsteigerungen von Tag zu Tag.

FAQ

Welche Hauptvorteile ergeben sich durch die Verwendung von automatischen Füllmaschinen?

Automatische Füllmaschinen reduzieren die Arbeitskosten erheblich, minimieren Materialabfälle und verbessern die Produktionseffizienz. Sie erhöhen zudem die Arbeitssicherheit und gewährleisten konsistente Füllstände, was zur Einhaltung von Vorschriften und zum Aufbau von Markenvertrauen beiträgt.

Wie wirken sich automatische Füllmaschinen auf die Arbeitskosten aus?

Diese Maschinen automatisieren repetitive Aufgaben und verringern dadurch den Bedarf an manueller Arbeit. Folglich sinken die Personalanforderungen für die Überwachung, und Kosten im Zusammenhang mit Überstunden, Rekrutierung und Schulung werden gesenkt.

Können automatische Füllmaschinen dabei helfen, Materialabfälle zu reduzieren?

Ja, automatische Füllmaschinen bieten eine präzise Dosierung, wodurch Überfüllungen, Verschüttungen und Produktüberläufe minimiert werden, was zu einer erheblichen Reduzierung von Materialabfällen führt.

Was ist die typische Amortisationsdauer für automatische Füllmaschinen?

Die meisten Unternehmen erzielen eine Amortisation automatischer Füllmaschinen innerhalb von 18 bis 24 Monaten aufgrund der Einsparungen bei Arbeitskosten, reduzierten Materialabfällen und gesteigerter Produktionseffizienz.

Wie verbessern automatische Füllmaschinen die Arbeitssicherheit?

Durch die Automatisierung von Prozessen und die Verringerung des manuellen Eingriffs verringern diese Maschinen das Risiko von Arbeitsunfällen und Kontaminationen und tragen so zu einer sichereren Arbeitsumgebung bei.

Inhaltsverzeichnis

-

Reduzieren Sie die Arbeitskosten durch automatisierte Präzision

- Wie automatische Füllmaschinen den manuellen Arbeitsaufwand minimieren

- Fallstudie: 40% Reduzierung der Personalkosten bei einem mittelständischen Getränkehersteller

- Umschulung und Einsatz der Mitarbeiter in wertschöpfendere betriebliche Funktionen

- Langfristige Einsparungen durch geringeren Überstundenbedarf und reduzierte Fluktuation

- Materialverschwendung durch konsistente, präzise Dosierung reduzieren

- Steigern Sie die Produktionseffizienz und die Ausbringungskapazität

- Verbesserung der Sicherheit und Minimierung von Betriebsstillständen

- Langfristige Einsparungen und hohe Rendite erzielen

-

FAQ

- Welche Hauptvorteile ergeben sich durch die Verwendung von automatischen Füllmaschinen?

- Wie wirken sich automatische Füllmaschinen auf die Arbeitskosten aus?

- Können automatische Füllmaschinen dabei helfen, Materialabfälle zu reduzieren?

- Was ist die typische Amortisationsdauer für automatische Füllmaschinen?

- Wie verbessern automatische Füllmaschinen die Arbeitssicherheit?