Reduzca los Costos Laborales con Precisión Automatizada

Cómo las Máquinas de Llenado Automático Minimizan la Necesidad de Mano de Obra Manual

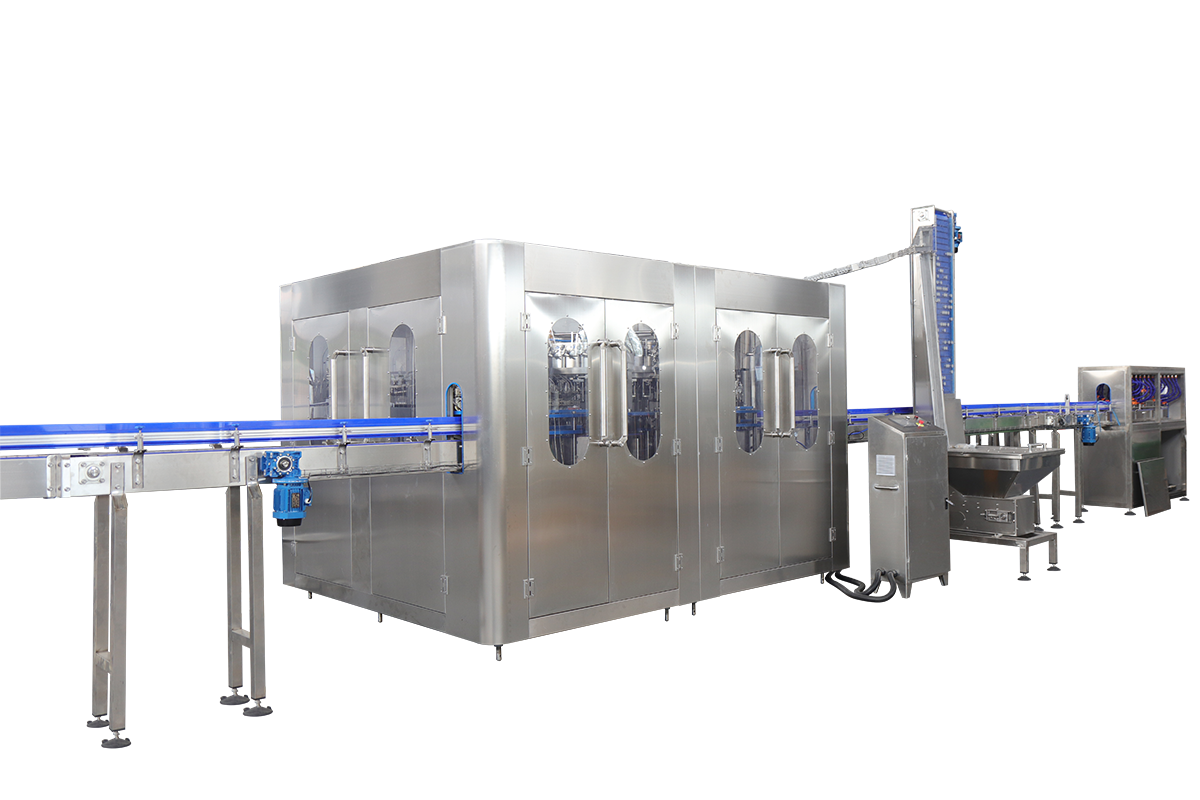

Las máquinas llenadoras que funcionan de forma automática se encargan de todas esas tareas aburridas y repetitivas, como colocar las botellas en la posición correcta, verter la cantidad exacta de líquido y verificar que todo se vea bien. Estos sistemas pueden manejar entre 200 y hasta 500 recipientes por hora, con mediciones precisas hasta fracciones de milímetro. Son mucho más rápidas y consistentes que las personas trabajando manualmente en estas tareas. Cuando las empresas automatizan procesos como asegurarse de que cada recipiente se llene correctamente sin derrames, terminan necesitando muchos menos trabajadores supervisando las líneas de producción. Según una investigación reciente de McKinsey & Company de 2023, esto reduce los requisitos de personal para supervisión en aproximadamente dos tercios a tres cuartas partes. ¿Qué significa esto para los trabajadores de fábrica? En lugar de permanecer allí ajustando cada botella individualmente, los operarios pueden supervisar varias máquinas al mismo tiempo. Su función cambia de estar corrigiendo constantemente problemas causados por errores humanos a gestionar las operaciones en general, lo que hace que todo el proceso productivo funcione de manera más fluida y eficiente en todos los aspectos.

Estudio de caso: 40 % de reducción en costos laborales en un productor de bebidas de tamaño mediano

Una empresa de bebidas de tamaño mediano ahorró alrededor de medio millón de dólares cada año en costos laborales tras instalar su nuevo sistema de llenado automatizado. Antes operaban 12 estaciones manuales separadas, con tres trabajadores en cada una, pero ahora todo funciona en una única línea automatizada atendida por solo dos técnicos. La tasa de errores también se redujo drásticamente, pasando de casi el 4 % a tan solo el 0,3 %, y la producción aumentó casi un 25 %. Lo que ocurrió aquí no es muy diferente de lo que está sucediendo actualmente en la fabricación. La mayoría de las empresas que implementan automatización ven sus gastos laborales disminuir entre un 15 % y un 25 %, dependiendo del grado de automatización y del tipo de operaciones que realicen.

Reasignación del personal a funciones operativas de mayor valor

Los trabajadores anteriormente asignados al llenado manual ahora están transitando hacia roles más estratégicos, incluyendo:

- Mantenimiento y calibración de máquinas

- Análisis de datos de producción

- Optimización de Procesos

Un estudio de automatización de 2023 descubrió que el 68 % de los fabricantes mejoraron la productividad de su fuerza laboral mediante esta reasignación. Los empleados se centran en iniciativas como el control de calidad estratégico, en lugar de tareas repetitivas propensas a errores por fatiga, lo que mejora tanto la satisfacción laboral como el rendimiento operativo.

Ahorros a largo plazo gracias a menos horas extras y menor rotación

Los sistemas automatizados mantienen una producción constante las 24 horas del día, reduciendo la dependencia de horas extras. Los fabricantes informan mejoras significativas en métricas clave:

| Métrico | Proceso Manual | Sistema Automatizado |

|---|---|---|

| Horas anuales de horas extras | 1,200 | 240 |

| Tasa de rotación de empleados | 34% | 11% |

| Costos de reclutamiento/capacitación | $18k/mes | 4 000 USD/mes |

La reducción del esfuerzo físico gracias a flujos de trabajo automatizados disminuye la rotación en un 63 % en los sectores de productos empaquetados, preservando el conocimiento institucional y reduciendo gastos recurrentes de contratación y capacitación.

Reducción del desperdicio de materiales mediante dosificación precisa y consistente

El llenado preciso elimina excesos, derrames y desbordamientos de producto

Las máquinas de llenado automáticas actuales pueden medir dosis con una precisión de aproximadamente medio por ciento, lo que reduce todo tipo de problemas de desperdicio provocados por el llenado en exceso, derrames o dispensación irregular. Un estudio reciente de PMMI de 2023 mostró que las empresas que fabrican productos alimenticios ahorraron alrededor de un 30 % menos de material cada año cuando pasaron de procesos manuales a estos sistemas automatizados. Las máquinas también cuentan con funciones bastante inteligentes, como sensores que verifican continuamente el peso y boquillas que se limpian automáticamente. Estas características ayudan a mantener mediciones de volumen consistentes incluso al manejar líquidos espesos o polvos difíciles que no fluyen uniformemente. Tomemos, por ejemplo, la fabricación farmacéutica, donde sistemas especiales en línea mezclan polvos directamente en formulaciones líquidas. Según datos del sector, este enfoque por sí solo ha demostrado reducir los ingredientes desperdiciados en aproximadamente un 18 %.

Resultados respaldados por datos: hasta un 30 % de reducción anual en desperdicio de materiales

Al analizar datos de 142 plantas manufactureras diferentes, resulta que las máquinas automáticas de llenado ahorran alrededor de $27.500 por línea de producción cada año en materiales brutos, según el informe de McKinsey de 2024. Un ejemplo del mundo real proviene de una empresa láctea que instaló sensores IoT en su equipo de llenado. En solo 12 meses lograron reducir el desperdicio de crema en aproximadamente un 34 %, simplemente porque pudieron controlar mejor la cantidad dispensada según los niveles de viscosidad. Existe otro beneficio adicional: estos sistemas automatizados ayudan a prevenir lo que se llama "regalar", lo cual básicamente significa agregar producto extra para asegurarse de que nada quede por debajo del nivel requerido. Esta práctica termina costándole a los fabricantes estadounidenses aproximadamente $740.000 anuales, según lo señalado en la investigación del Instituto Ponemon del año pasado.

Mantener el cumplimiento y la confianza en la marca con niveles de llenado consistentes

Los fabricantes que cambian a sistemas de dosificación automatizados tienden a recibir aproximadamente un 23 por ciento menos advertencias de organismos reguladores como la FDA. ¿Por qué? Porque estas máquinas mantienen tolerancias de llenado que son aproximadamente cinco veces mejores que las posibles con métodos de llenado manual. Cuando los envases contienen consistentemente alrededor de más o menos 0,3 mililitros, los clientes simplemente no se quejan de recibir una cantidad menor del producto. Y esas quejas pueden afectar gravemente a una marca con el tiempo, impactando a casi la mitad de todas las empresas a largo plazo según estudios recientes. La industria farmacéutica también ha experimentado esto de primera mano. Las empresas del sector informan reducciones cercanas al 90 por ciento en retiros de lotes causados por volúmenes de llenado incorrectos. Esto no solo les permite cumplir con regulaciones estrictas, sino que también genera confianza duradera entre los consumidores, quienes no esperan otra cosa que perfección cuando se trata de sus medicamentos.

Aumentar la eficiencia de producción y la capacidad de salida

Tiempos de ciclo más rápidos y funcionamiento continuo sin fatiga

A diferencia de los operarios humanos, las máquinas automáticas de llenado funcionan las 24 horas del día, los 7 días de la semana, sin disminución del rendimiento, completando los ciclos hasta un 40 % más rápido que los métodos manuales. Esta producción sostenida es especialmente valiosa durante períodos de alta demanda o al cumplir pedidos grandes de minoristas, permitiendo a los fabricantes escalar la producción de forma confiable.

Integración perfecta con sistemas de tapado, etiquetado y transportadores

Las líneas modernas de envasado integran unidades de llenado con sistemas de tapado habilitados para IoT y transportadores inteligentes, creando flujos de trabajo sincronizados que reducen los cuellos de botella entre un 18 % y un 22 % en comparación con equipos independientes. Esta transición perfecta desde el llenado hasta el etiquetado minimiza los retrasos por manipulación manual y garantiza una producción fluida.

Ampliación de la producción sin aumentos proporcionales de costos

Con tecnología de llenado automático, los fabricantes pueden duplicar la capacidad de producción mientras aumentan los costos operativos solo en un 30-35 %. Como se destaca en el Informe de Automatización de Envasado 2023, las empresas que aprovechan esta escalabilidad logran un crecimiento de la producción 2,8 veces más rápido que sus competidores que dependen de operaciones manuales, lo que la convierte en ideal para empresas que se expanden a nuevos mercados.

Monitoreo habilitado para IoT para optimización del rendimiento en tiempo real

Sensores integrados monitorean la precisión del llenado, el estado de la máquina y el consumo de energía, enviando datos en tiempo real a paneles centrales. Los análisis predictivos pronostican las necesidades de mantenimiento con una precisión del 92 %, reduciendo las paradas no planificadas en un 60 % y garantizando un uso óptimo de los materiales durante todos los turnos.

Mejorar la Seguridad y Minimizar el Tiempo de Inactividad Operativo

Reducción de la contaminación y accidentes laborales mediante la automatización

Las máquinas automáticas reducen los riesgos de contaminación porque eliminan la necesidad de que las personas toquen los productos durante el proceso de llenado, lo cual es muy importante en la fabricación de alimentos y medicamentos. Estas máquinas también ayudan a las empresas a cumplir mejor con los estándares de Buenas Prácticas de Manufactura que antes, y definitivamente hay menos derrames cuando las personas no están manipulando manualmente los materiales todo el tiempo. La Oficina de Estadísticas Laborales de EE. UU. informó algo interesante en 2023: en realidad, las plantas que utilizan sistemas automatizados registraron aproximadamente un 35 por ciento menos de lesiones en manos y brazos. Eso tiene sentido, ya que los trabajadores ya no realizan esos mismos movimientos repetitivos junto a piezas móviles.

Mantenimiento Predictivo en Máquinas Automáticas Modernas de Llenado

Los equipos modernos ahora vienen con sensores inteligentes de vibración conectados a internet, junto con herramientas de monitoreo de presión que detectan cuándo las piezas comienzan a desgastarse antes de fallar por completo. El cambio de reparar cosas solo cuando se averían a predecir problemas con anticipación reduce aproximadamente a la mitad las paradas inesperadas en empresas que han implementado estas tecnologías. Al reemplazar componentes durante el mantenimiento programado regular en lugar de esperar a que ocurran averías, las empresas no solo ahorran dinero en costosas reparaciones de emergencia, sino que también cumplen con los requisitos establecidos por las normas ISO 13849 sobre seguridad y confiabilidad de maquinaria en sus operaciones.

Lograr Ahorros a Largo Plazo y un ROI Elevado

ROI Típico para Máquinas de Llenado Automático Dentro de los 18–24 Meses

La mayoría de las empresas recuperan su inversión en máquinas de llenado automático entre 18 y 24 meses después de la compra, gracias a los ahorros que comienzan a obtener en costos de mano de obra, desperdicio de materiales y simplemente al sacar más producto más rápido. Según datos del sector del año pasado, aproximadamente tres de cada cuatro empresas alcanzan su punto de equilibrio dentro de este período, mientras que las operaciones más grandes con alto volumen tienden a ver recompensada su inversión aún más rápidamente. Por ejemplo, un procesador de alimentos de tamaño mediano con el que trabajamos recientemente. Tras instalar llenadoras automáticas, redujeron el tiempo que los operarios pasaban en las máquinas en casi dos tercios. Esto se tradujo en un ahorro anual de aproximadamente 326 000 dólares solo en salarios, lo que significó que amortizaron el costo del nuevo equipo en poco más de un año y medio.

Proyección a cinco años: Mantenimiento frente a ahorros operativos acumulados

Si bien el mantenimiento anual promedia entre el 12 % y el 15 % del costo inicial de la máquina, los ahorros operativos aumentan sustancialmente con el tiempo:

| Factor de Costo | Año 1 | Año 3 | Año 5 |

|---|---|---|---|

| Ahorro de mano de obra | $180k | $540k | $900k |

| Reducción de Residuos de Material | $45.000 por el día. | $135k | $225k |

| Costos de mantenimiento | $28k | $84k | $140k |

| Ahorro Neto | $197k | $591k | $985k |

Un análisis del ciclo de vida de 2024 confirmó que los ahorros acumulados superan los gastos de mantenimiento en un 340 % dentro de cinco años, incluso después de tener en cuenta el reemplazo de piezas y las actualizaciones de software.

Superando la barrera del costo inicial con valor a largo plazo

Los arrendamientos de equipos con tasas alrededor del 4 al 6 por ciento TIN, junto con beneficios gubernamentales como los créditos fiscales del 30 por ciento disponibles en ciertas zonas manufactureras, reducen considerablemente los gastos iniciales. Muchas fábricas toman los ahorros del primer año y los reinvierten en la compra de más equipos de automatización, lo que crea un efecto bola de nieve en el que las mejoras se autofinancian con el tiempo. Considere también los números: una estación de trabajo manual suele costar aproximadamente lo que cubre el 80 por ciento de una configuración automatizada. La mayoría de las plantas descubren que pueden cubrir ese costo restante en solo 18 meses gracias a todos esos pequeños pero constantes aumentos de eficiencia día tras día.

Preguntas frecuentes

¿Cuáles son los principales beneficios de usar máquinas llenadoras automáticas?

Las máquinas de llenado automático reducen significativamente los costos laborales, minimizan el desperdicio de materiales y mejoran la eficiencia de producción. Además, aumentan la seguridad del trabajador y proporcionan niveles de llenado consistentes, lo que ayuda a mantener el cumplimiento normativo y a generar confianza en la marca.

¿Cómo afectan las máquinas de llenado automático a los costos laborales?

Estas máquinas automatizan tareas repetitivas, reduciendo la necesidad de mano de obra manual. Como resultado, se disminuyen los requisitos de personal para supervisión, y se reducen los costos asociados con horas extras, reclutamiento y capacitación.

¿Pueden las máquinas de llenado automático ayudar a reducir el desperdicio de materiales?

Sí, las máquinas de llenado automático ofrecen dosificación precisa, lo que minimiza excesos de llenado, derrames y desbordamientos de producto, lo que conduce a una reducción significativa del desperdicio de materiales.

¿Cuál es el período típico de retorno de la inversión (ROI) para las máquinas de llenado automático?

La mayoría de las empresas obtienen un retorno de la inversión en máquinas de llenado automático dentro de los 18 a 24 meses debido al ahorro en mano de obra, la reducción del desperdicio de materiales y el aumento de la eficiencia en la producción.

¿Cómo mejoran las máquinas de llenado automático la seguridad en el lugar de trabajo?

Al automatizar los procesos y reducir la necesidad de manipulación manual, estas máquinas disminuyen el riesgo de accidentes laborales y contaminación, contribuyendo a un entorno de trabajo más seguro.

Tabla de Contenido

-

Reduzca los Costos Laborales con Precisión Automatizada

- Cómo las Máquinas de Llenado Automático Minimizan la Necesidad de Mano de Obra Manual

- Estudio de caso: 40 % de reducción en costos laborales en un productor de bebidas de tamaño mediano

- Reasignación del personal a funciones operativas de mayor valor

- Ahorros a largo plazo gracias a menos horas extras y menor rotación

- Reducción del desperdicio de materiales mediante dosificación precisa y consistente

- Aumentar la eficiencia de producción y la capacidad de salida

- Mejorar la Seguridad y Minimizar el Tiempo de Inactividad Operativo

- Lograr Ahorros a Largo Plazo y un ROI Elevado

-

Preguntas frecuentes

- ¿Cuáles son los principales beneficios de usar máquinas llenadoras automáticas?

- ¿Cómo afectan las máquinas de llenado automático a los costos laborales?

- ¿Pueden las máquinas de llenado automático ayudar a reducir el desperdicio de materiales?

- ¿Cuál es el período típico de retorno de la inversión (ROI) para las máquinas de llenado automático?

- ¿Cómo mejoran las máquinas de llenado automático la seguridad en el lugar de trabajo?