Réduisez les coûts de main-d'œuvre grâce à la précision automatisée

Comment les machines de remplissage automatique minimisent les besoins en main-d'œuvre manuelle

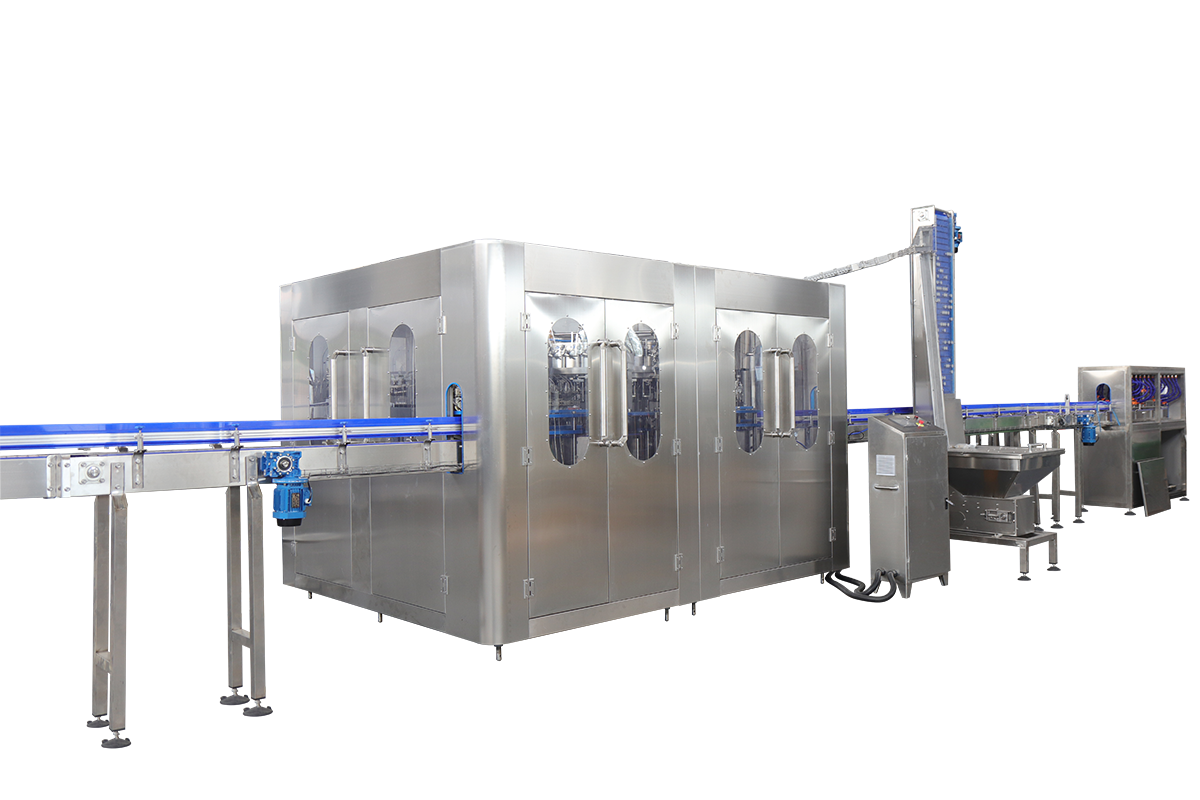

Les machines de remplissage qui fonctionnent automatiquement s'occupent de toutes ces tâches répétitives et fastidieuses, comme positionner correctement les bouteilles, verser la quantité exacte de liquide et vérifier que tout est en ordre. Ces systèmes peuvent traiter entre 200 et peut-être même 500 contenants par heure, avec des mesures précises jusqu'à des fractions de millimètre. Elles sont bien plus rapides et plus constantes que les opérateurs travaillant manuellement. Lorsque les entreprises automatisent des opérations telles que le remplissage correct de chaque contenant sans débordement, elles ont besoin de beaucoup moins de personnel pour surveiller les chaînes de production. Selon une étude récente de McKinsey & Company datant de 2023, cela réduit les besoins en effectifs pour la surveillance d'environ deux tiers à trois quarts. Que signifie cela pour les ouvriers d'usine ? Au lieu de rester debout à ajuster chaque bouteille manuellement, les opérateurs peuvent désormais superviser plusieurs machines simultanément. Leur rôle évolue : ils passent d'une intervention constante pour corriger les erreurs humaines à une gestion globale des opérations, ce qui permet au processus de production entier de fonctionner de manière plus fluide et plus efficace dans tous les domaines.

Étude de cas : réduction de 40 % des coûts de main-d'œuvre chez un producteur de boissons de taille moyenne

Une entreprise moyenne de boissons a économisé environ un demi-million de dollars chaque année sur les coûts de main-d'œuvre après avoir installé son nouveau système de remplissage automatisé. Elle exploitait auparavant 12 postes manuels distincts, avec trois travailleurs par poste, mais tout fonctionne désormais sur une seule ligne automatisée, surveillée par seulement deux techniciens. Le taux d'erreurs a également fortement diminué, passant de près de 4 % à seulement 0,3 %, et la production a augmenté d'environ un quart. Ce qui s'est produit ici ne diffère pas beaucoup de ce qui se passe actuellement dans l'industrie manufacturière. La plupart des entreprises qui introduisent l'automatisation constatent une baisse de leurs dépenses de main-d'œuvre entre 15 et 25 %, selon le niveau d'automatisation et le type d'opérations qu'elles exécutent.

Réaffectation du personnel vers des rôles opérationnels à plus forte valeur ajoutée

Les travailleurs précédemment affectés au remplissage manuel passent désormais à des rôles plus stratégiques, notamment :

- Maintenance et étalonnage des machines

- Analyse des données de production

- Optimisation des processus

Une étude sur l'automatisation menée en 2023 a révélé que 68 % des fabricants ont amélioré la productivité de leur main-d'œuvre grâce à cette réaffectation. Les employés se concentrent sur des initiatives telles que le contrôle qualité stratégique, plutôt que sur des tâches répétitives sujettes aux erreurs dues à la fatigue, ce qui améliore à la fois la satisfaction au travail et la performance opérationnelle.

Économies à long terme grâce à la réduction des heures supplémentaires et du taux de rotation

Les systèmes automatisés maintiennent une production constante 24 heures sur 24, réduisant ainsi la dépendance aux heures supplémentaires. Les fabricants signalent des améliorations significatives sur des indicateurs clés :

| Pour les produits de base | Processus manuel | Système Automatisé |

|---|---|---|

| Heures annuelles de travail supplémentaire | 1,200 | 240 |

| Taux de rotation du personnel | 34% | 11% |

| Coûts de recrutement/formation | 18 000 $/mois | 4 000 $/mois |

La réduction de la charge physique grâce aux flux de travail automatisés diminue le taux de rotation de 63 % dans les secteurs des produits emballés, préservant ainsi les connaissances institutionnelles et réduisant les dépenses récurrentes liées au recrutement et à la formation.

Réduire les pertes de matériaux grâce à un dosage précis et constant

Le remplissage de précision élimine les surcharges, les déversements et le trop-plein de produit

Les machines de remplissage automatiques actuelles peuvent mesurer les doses avec une précision d'environ un demi pourcent, ce qui réduit considérablement tous les types de pertes dues au surdosage, aux déversements ou à une distribution inégale. Une étude récente du PMMI en 2023 a montré que les entreprises produisant des aliments ont économisé environ 30 % de matière par an lorsqu'elles sont passées de processus manuels à ces systèmes automatisés. Ces machines disposent également de fonctionnalités très sophistiquées, comme des capteurs vérifiant continuellement le poids et des buses s'auto-nettoyant automatiquement. Cela permet de maintenir des mesures de volume constantes, même avec des liquides visqueux ou des poudres difficiles à manipuler qui ne s'écoulent pas uniformément. Prenons l'exemple de la fabrication pharmaceutique, où des systèmes intégrés spéciaux mélangent directement les poudres dans des formulations liquides. Selon des données sectorielles, cette méthode permet à elle seule de réduire les ingrédients gaspillés d'environ 18 %.

Résultats étayés par des données : jusqu'à 30 % de réduction annuelle des déchets de matériaux

En analysant des données provenant de 142 usines manufacturières différentes, il s'avère que les machines de remplissage automatiques permettent d'économiser environ 27 500 $ par ligne de production chaque année en matière de matières premières, selon le rapport de McKinsey de 2024. Un exemple concret provient d'une entreprise laitière ayant installé des capteurs IoT sur son équipement de remplissage. En seulement 12 mois, elle a réussi à réduire ses pertes de crémant d'environ 34 %, simplement grâce à un meilleur contrôle de la quantité délivrée en fonction des niveaux de viscosité. Un autre avantage est que ces systèmes automatisés aident à éviter ce qu'on appelle le « giveaway », c'est-à-dire l'ajout de produit supplémentaire pour s'assurer qu'aucun client n'est lésé. Cette pratique coûte environ 740 000 $ par an aux fabricants américains, comme indiqué dans une étude de l'Institut Ponemon publiée l'année dernière.

Garantir la conformité et la confiance dans la marque grâce à des niveaux de remplissage constants

Les fabricants qui passent aux systèmes de dosage automatisés reçoivent environ 23 % moins d'avertissements de la part d'organismes de réglementation tels que la FDA. Pourquoi ? Parce que ces machines maintiennent des tolérances de remplissage environ cinq fois meilleures que celles possibles avec des méthodes de remplissage manuelles. Lorsque les contenants contiennent systématiquement environ plus ou moins 0,3 millilitre, les clients ne se plaignent tout simplement pas de recevoir une quantité insuffisante de produit. Or, ces plaintes peuvent sérieusement nuire à une marque à long terme, touchant près de la moitié des entreprises selon des études récentes. Le secteur pharmaceutique a également constaté cet effet directement. Les entreprises de ce domaine signalent une réduction proche de 90 % des rappels de lots dus à des volumes de remplissage incorrects. Cela leur permet non seulement de respecter des réglementations strictes, mais renforce aussi la confiance durable des consommateurs, qui n'attendent rien de moins que la perfection en ce qui concerne leurs médicaments.

Accroître l'efficacité de production et la capacité de production

Des temps de cycle plus rapides et un fonctionnement continu sans fatigue

Contrairement aux opérateurs humains, les machines de remplissage automatiques fonctionnent 24 heures sur 24 et 7 jours sur 7 sans dégradation des performances, effectuant des cycles jusqu'à 40 % plus rapidement que les méthodes manuelles. Cette production soutenue est particulièrement précieuse en période de forte demande ou lors de l'exécution de grandes commandes de détail, permettant aux fabricants d'augmenter leur production de manière fiable.

Intégration transparente avec les systèmes de bouchonnage, d'étiquetage et les convoyeurs

Les lignes d'emballage modernes intègrent des unités de remplissage avec des systèmes de bouchonnage connectés IoT et des convoyeurs intelligents, créant des flux de travail synchronisés qui réduisent les goulots d'étranglement de 18 à 22 % par rapport aux équipements autonomes. Ce passage fluide du remplissage à l'étiquetage minimise les retards liés à la manipulation manuelle et assure un débit optimal.

Augmenter la production sans augmentation proportionnelle des coûts

Grâce à la technologie de remplissage automatique, les fabricants peuvent doubler leur capacité de production tout en augmentant leurs coûts opérationnels de seulement 30 à 35 %. Comme le souligne le rapport 2023 sur l'automatisation de l'emballage, les entreprises qui exploitent cette évolutivité atteignent une croissance de production 2,8 fois plus rapide que leurs concurrents qui dépendent d'opérations manuelles, ce qui la rend idéale pour les entreprises souhaitant s'étendre sur de nouveaux marchés.

Surveillance activée par l'IoT pour l'optimisation en temps réel des performances

Des capteurs intégrés surveillent la précision du remplissage, l'état de la machine et la consommation d'énergie, transmettant en temps réel des données aux tableaux de bord centraux. L'analyse prédictive anticipe les besoins de maintenance avec une précision de 92 %, réduisant les arrêts imprévus de 60 % et garantissant une utilisation optimale des matériaux pendant tous les postes de travail.

Améliorer la sécurité et minimiser les interruptions opérationnelles

Réduction de la contamination et des accidents du travail grâce à l'automatisation

Les machines automatiques réduisent les risques de contamination car elles éliminent la nécessité pour les humains de toucher les produits pendant le processus de remplissage, ce qui est particulièrement important dans la fabrication alimentaire et la production de médicaments. Ces machines aident également les entreprises à respecter davantage les bonnes pratiques de fabrication par rapport au passé, et il y a effectivement moins de déversements lorsque les personnes n'ont pas à manipuler manuellement les objets en permanence. Le Bureau américain des statistiques du travail a signalé un fait intéressant en 2023 : les usines utilisant des systèmes automatisés ont enregistré environ 35 % de blessures en moins aux mains et aux bras. Cela paraît logique, puisque les travailleurs n'effectuent plus ces mêmes mouvements répétitifs juste à côté de pièces mobiles.

Maintenance prédictive dans les machines modernes de remplissage automatique

Les équipements modernes sont désormais dotés de capteurs intelligents de vibration connectés à Internet, ainsi que d'outils de surveillance de la pression qui détectent quand des pièces commencent à s'user avant qu'elles ne tombent complètement en panne. Le passage d'une maintenance réactive, effectuée uniquement lorsque les équipements tombent en panne, à une maintenance prédictive permet de réduire d'environ moitié les arrêts imprévus dans les entreprises ayant mis en œuvre ces technologies. En remplaçant les composants lors d'opérations de maintenance planifiées régulières plutôt qu'en attendant une panne, les entreprises réalisent non seulement des économies sur les coûts liés aux réparations d'urgence, mais restent également conformes aux exigences fixées par la norme ISO 13849 concernant la sécurité et la fiabilité des machines dans l'ensemble de leurs opérations.

Réaliser des économies à long terme et un bon retour sur investissement

Retour sur investissement typique des machines de remplissage automatique en 18 à 24 mois

La majorité des entreprises récupèrent leur investissement sur les machines de remplissage automatique entre 18 et 24 mois après l'achat, grâce aux économies réalisées sur les coûts de main-d'œuvre, le gaspillage de matériaux, et tout simplement à la production accrue et plus rapide. Selon des données sectorielles de l'année dernière, environ trois entreprises sur quatre atteignent leur seuil de rentabilité dans ce délai, tandis que les opérations plus importantes, à fort volume, voient leur investissement rentabilisé encore plus rapidement. Prenons l'exemple d'un transformateur alimentaire de taille moyenne avec lequel nous avons récemment travaillé. Après l'installation de systèmes de remplissage automatisés, ils ont réduit le temps passé par les opérateurs aux machines d'environ deux tiers. Cela s'est traduit par des économies d'environ 326 000 $ par an sur les seuls coûts salariaux, ce qui signifie qu'ils ont amorti le coût du nouvel équipement en un peu plus d'un an et demi.

Projection sur cinq ans : maintenance contre économies opérationnelles cumulées

Bien que l'entretien annuel représente en moyenne 12 à 15 % du coût initial de la machine, les économies opérationnelles augmentent considérablement au fil du temps :

| Facteur de coût | Année 1 | Année 3 | Année 5 |

|---|---|---|---|

| Économies de main-d'œuvre | 180 000 $ | $540k | $900k |

| Réduction des Déchets Matériels | 45 000 $ | $135k | $225k |

| Coûts d'entretien | $28k | $84k | $140k |

| Économies nettes | $197k | $591k | 985 k$ |

Une analyse du cycle de vie de 2024 a confirmé que les économies cumulées dépassent les frais d'entretien de 340 % en cinq ans, même après avoir pris en compte le remplacement des pièces et les mises à jour logicielles.

Surmonter le coût initial grâce à la valeur à long terme

Les baux d'équipement avec des taux d'environ 4 à 6 pour cent d'APR, ainsi que les avantages gouvernementaux comme les crédits d'impôt de 30 pour cent disponibles dans certaines zones industrielles, réduisent considérablement les dépenses initiales. Beaucoup d'usines réinvestissent leurs économies réalisées la première année dans l'achat de matériel d'automatisation supplémentaire, créant ainsi un effet boule de neige où les améliorations s'autofinancent au fil du temps. Examinez aussi les calculs : une station de travail manuelle coûte généralement environ 80 % du prix d'une installation automatisée. La plupart des usines constatent qu'elles peuvent combler ce coût restant en seulement 18 mois grâce à toutes ces petites améliorations d'efficacité continues, jour après jour.

FAQ

Quels sont les principaux avantages de l'utilisation des machines de remplissage automatiques ?

Les machines de remplissage automatique réduisent considérablement les coûts de main-d'œuvre, minimisent le gaspillage de matériaux et améliorent l'efficacité de la production. Elles renforcent également la sécurité des opérateurs et assurent des niveaux de remplissage constants, ce qui aide à maintenir la conformité et à renforcer la confiance dans la marque.

Comment les machines de remplissage automatique influencent-elles les coûts de main-d'œuvre ?

Ces machines automatisent les tâches répétitives, réduisant ainsi le besoin de main-d'œuvre manuelle. Par conséquent, les besoins en personnel de surveillance sont diminués, et les coûts liés aux heures supplémentaires, au recrutement et à la formation sont réduits.

Les machines de remplissage automatique peuvent-elles aider à réduire le gaspillage de matériaux ?

Oui, les machines de remplissage automatique offrent un dosage précis, ce qui minimise les sur-remplissages, les déversements et les débordements de produit, entraînant ainsi une réduction significative du gaspillage de matériaux.

Quelle est la période typique de retour sur investissement pour les machines de remplissage automatique ?

La plupart des entreprises obtiennent un retour sur investissement pour leurs machines de remplissage automatique entre 18 et 24 mois grâce aux économies réalisées sur la main-d'œuvre, à la réduction du gaspillage de matériaux et à l'augmentation de l'efficacité de production.

Comment les machines de remplissage automatique améliorent-elles la sécurité sur le lieu de travail ?

En automatisant les processus et en réduisant le besoin de manipulation manuelle, ces machines diminuent le risque d'accidents professionnels et de contamination, contribuant ainsi à un environnement de travail plus sûr.

Table des Matières

-

Réduisez les coûts de main-d'œuvre grâce à la précision automatisée

- Comment les machines de remplissage automatique minimisent les besoins en main-d'œuvre manuelle

- Étude de cas : réduction de 40 % des coûts de main-d'œuvre chez un producteur de boissons de taille moyenne

- Réaffectation du personnel vers des rôles opérationnels à plus forte valeur ajoutée

- Économies à long terme grâce à la réduction des heures supplémentaires et du taux de rotation

- Réduire les pertes de matériaux grâce à un dosage précis et constant

-

Accroître l'efficacité de production et la capacité de production

- Des temps de cycle plus rapides et un fonctionnement continu sans fatigue

- Intégration transparente avec les systèmes de bouchonnage, d'étiquetage et les convoyeurs

- Augmenter la production sans augmentation proportionnelle des coûts

- Surveillance activée par l'IoT pour l'optimisation en temps réel des performances

- Améliorer la sécurité et minimiser les interruptions opérationnelles

- Réaliser des économies à long terme et un bon retour sur investissement

-

FAQ

- Quels sont les principaux avantages de l'utilisation des machines de remplissage automatiques ?

- Comment les machines de remplissage automatique influencent-elles les coûts de main-d'œuvre ?

- Les machines de remplissage automatique peuvent-elles aider à réduire le gaspillage de matériaux ?

- Quelle est la période typique de retour sur investissement pour les machines de remplissage automatique ?

- Comment les machines de remplissage automatique améliorent-elles la sécurité sur le lieu de travail ?