خفض تكاليف العمالة من خلال الدقة الآلية

كيف تقلل ماكينات التعبئة الأوتوماتيكية من الحاجة إلى العمل اليدوي

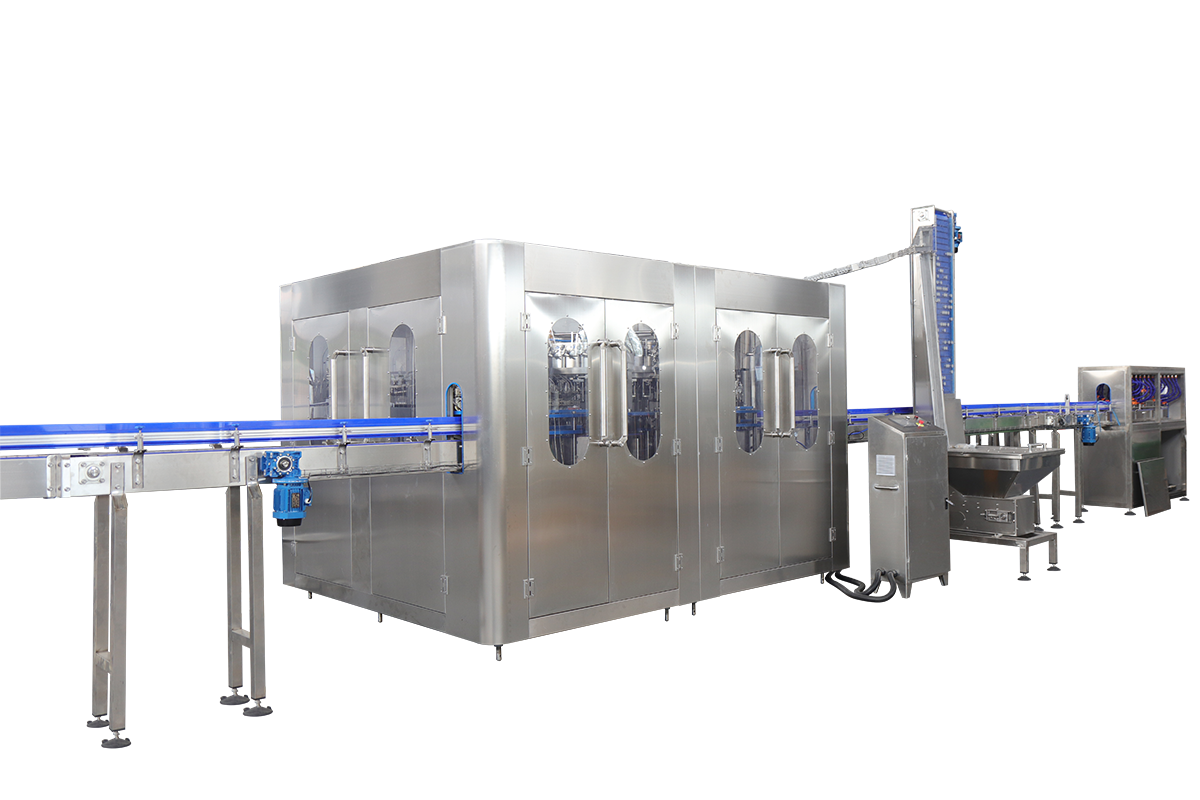

تقوم آلات التعبئة التي تعمل تلقائيًا بالتعامل مع جميع المهام المملة والتكرارية مثل وضع الزجاجات في الموضع الصحيح، وسكب الكمية الدقيقة من السائل، والتحقق من أن كل شيء يبدو جيدًا. يمكن لهذه الأنظمة التعامل مع ما بين 200 إلى 500 حاوية في الساعة تقريبًا، مع دقة في القياسات تصل إلى أجزاء من الملليمتر. وهي أسرع بكثير وأكثر اتساقًا مقارنة بالعمال الذين يقومون بهذه المهام يدويًا. عندما تقوم الشركات بأتمتة أمور مثل التأكد من تعبئة كل حاوية بشكل صحيح دون انسكاب، فإنها تحتاج في النهاية إلى عدد أقل بكثير من العمال لمراقبة خطوط الإنتاج. وفقًا لأحدث الأبحاث الصادرة عن شركة ماكينزي آند كومباني في عام 2023، فإن ذلك يؤدي إلى تقليل متطلبات التوظيف الخاصة بالمراقبة بنسبة تتراوح بين ثلثي وثلاثة أرباع. ما الذي يعنيه هذا بالنسبة لعمال المصانع؟ بدلًا من الوقوف وإجراء تعديلات على كل زجاجة على حدة، يمكن للمشغلين الآن مراقبة عدة آلات في الوقت نفسه. وتتغير مهمتهم من إصلاح المشكلات الناتجة عن الأخطاء البشرية باستمرار إلى إدارة العمليات بشكل عام، مما يجعل عملية الإنتاج برمتها أكثر سلاسة وكفاءة على نطاق واسع.

دراسة حالة: انخفاض تكاليف العمالة بنسبة 40٪ في شركة مشروبات متوسطة الحجم

لقد وفرت إحدى شركات المشروبات المتوسطة الحجم حوالي نصف مليون دولار سنويًا على تكاليف العمالة بعد تركيب نظام التعبئة الآلي الجديد. فقد كانت تشغّل سابقًا 12 محطة يدوية منفصلة، مع ثلاثة عمال في كل محطة، ولكن الآن يعمل كل شيء عبر خط آلي واحد فقط يتم تشغيله بواسطة فنيين اثنين فقط. كما انخفض معدل الأخطاء بشكل كبير، من نحو 4٪ إلى 0.3٪ فقط، وازداد الإنتاج بنسبة ربع تقريبًا. إن النظر إلى ما حدث هنا لا يختلف كثيرًا عن الوضع السائد حاليًا في قطاع التصنيع. فمعظم الشركات التي تعتمد الأتمتة تشهد انخفاضًا في نفقات العمالة بنسبة تتراوح بين 15٪ و25٪، وذلك حسب مدى درجة أتمتتها ونوع العمليات التي تُدار.

إعادة توزيع الموظفين على أدوار تشغيلية ذات قيمة أعلى

يتم الآن انتقال العمال الذين كانوا مخصصين سابقًا للتعبئة اليدوية إلى أدوار أكثر استراتيجية، بما في ذلك:

- صيانة الماكينات ومعايرةها

- تحليل بيانات الإنتاج

- تحسين العمليات

وجدت دراسة أتمتة لعام 2023 أن 68% من الشركات المصنعة عززت إنتاجية القوى العاملة من خلال إعادة التوزيع هذه. يركز الموظفون على مبادرات مثل الضبط النوعي الاستراتيجي بدلًا من المهام المتكررة التي يسهل الوقوع فيها بسبب الأخطاء الناتجة عن التعب، مما يعزز رضا الموظفين والأداء التشغيلي معًا.

وفورات طويلة الأجل من انخفاض العمل الإضافي وانخفاض معدل دوران الموظفين

تحافظ الأنظمة الآلية على إنتاج ثابت على مدار الساعة، مما يقلل الاعتماد على العمل الإضافي. تُبلغ الشركات المصنعة عن تحسينات كبيرة في المؤشرات الرئيسية التالية:

| المتر | العملية اليدوية | النظام الآلي |

|---|---|---|

| ساعات العمل الإضافي السنوية | 1,200 | 240 |

| معدل دوران الموظفين | 34% | 11% |

| تكاليف التوظيف/التدريب | 18 ألف دولار/شهريًا | 4000 دولار شهريًا |

يقلل التوتر الجسدي الناتج عن سير العمل الآلي من معدل الدوران بنسبة 63٪ في قطاعات السلع المعبأة، مما يحافظ على المعرفة المؤسسية ويقلل من نفقات التوظيف والتدريب المتكررة.

خفض هدر المواد من خلال جرعات دقيقة وثابتة

الملء الدقيق يلغي الحشو الزائد والانسكابات وزيادة المنتج

يمكن للآلات الأوتوماتيكية لملء اليوم قياس الجرعات بدقة تصل إلى حوالي نصف بالمئة، مما يقلل من جميع أنواع مشكلات الهدر الناتجة عن الحشو الزائد أو الانسكابات أو التوزيع غير المتساوي. أظهرت دراسة حديثة أجرتها PMMI في عام 2023 أن الشركات التي تُنتج المواد الغذائية وفّرت نحو 30٪ من المواد سنويًا عندما انتقلت من العمليات اليدوية إلى هذه الأنظمة الآلية. كما تمتلك هذه الآلات ميزات ذكية جدًا، مثل أجهزة استشعار تقوم بفحص الوزن باستمرار وفوهة تنظف نفسها تلقائيًا. وتساعد هذه الميزات في الحفاظ على قياسات حجم متسقة حتى عند التعامل مع السوائل الكثيفة أو المساحيق الصعبة التي لا تتدفق بسلاسة. خذ على سبيل المثال تصنيع الأدوية، حيث تخلط أنظمة متخصصة داخل الخط المساحيق مباشرةً في التركيبات السائلة. وقد أظهرت بيانات صناعية أن هذا الأسلوب وحده قلل من هدر المكونات بنسبة تقارب 18٪.

نتائج مدعومة بالبيانات: تقليل سنوي يصل إلى 30٪ في هدر المواد

بالنظر إلى البيانات من 142 مصنعًا تصنيعيًا مختلفًا، يتضح أن آلات التعبئة الآلية توفر حوالي 27,500 دولار لكل خط إنتاج سنويًا من حيث المواد الخام وفقًا لتقرير ماكينزي لعام 2024. وتأتي مثال من عالم الواقع من إحدى شركات الألبان التي قامت بتركيب أجهزة استشعار إنترنت الأشياء (IoT) على معدات التعبئة الخاصة بها. وفي غضون 12 شهرًا فقط، تمكنت من تقليل هدر القشدة بنسبة 34٪ تقريبًا، وذلك بفضل القدرة على التحكم بشكل أفضل في الكمية المُوزعة بناءً على مستويات اللزوجة. وهناك فائدة إضافية أيضًا، إذ تساعد هذه الأنظمة الآلية في منع ما يُعرف بـ"الإعطاء الزائد"، والذي يعني ببساطة إضافة كمية إضافية من المنتج للتأكد من عدم نقص الكمية المقدمة. وهذه الممارسة تكلّف الشركات المصنعة الأمريكية حوالي 740,000 دولار سنويًا وفقًا لأبحاث معهد بونيمون الصادرة العام الماضي.

الحفاظ على الامتثال وثقة العلامة التجارية من خلال مستويات تعبئة متسقة

الشركات المصنعة التي تتحول إلى أنظمة الجرعات الآلية تميل إلى تلقي تحذيرات أقل بنسبة 23 في المئة تقريبًا من جهات تنظيمية مثل إدارة الغذاء والدواء الأمريكية (FDA). لماذا؟ لأن هذه الآلات تحافظ على دقة ملء أفضل بنحو خمس مرات مما يمكن تحقيقه باستخدام طرق الملء اليدوية. وعندما تحتفظ الحاويات باستمرار بكمية تتراوح حول ±0.3 مليلتر، فإن العملاء ببساطة لا يشكون من نقص الكمية. ويمكن أن تؤثر هذه الشكاوى سلبًا على العلامة التجارية مع مرور الوقت، حيث تؤثر على ما يقارب نصف جميع الشركات على المدى الطويل وفقًا لدراسات حديثة. كما شهدت صناعة الأدوية هذا الأمر بشكل مباشر أيضًا. فتشير الشركات هناك إلى انخفاض يصل إلى 90% في عمليات استرجاع الدفعات الناتجة عن أحجام ملء غير صحيحة. وهذا لا يساعدها فقط في الامتثال للوائح الصارمة، بل يعزز أيضًا الثقة المستدامة بين المستهلكين الذين لا يتوقعون سوى الكمال عندما يتعلق الأمر بأدوائهم.

زيادة كفاءة الإنتاج وقدرة الإخراج

أوقات دورات أسرع وتشغيل مستمر دون إرهاق

على عكس المشغلين البشريين، تعمل آلات التعبئة الأوتوماتيكية على مدار الساعة طوال أيام الأسبوع دون انخفاض في الأداء، وتُكمل الدورات بسرعة تصل إلى 40٪ أكثر من الطرق اليدوية. ويُعد هذا الإنتاج المستمر ذا قيمة كبيرة خاصة خلال فترات الطلب المرتفع أو عند تنفيذ طلبات تجزئة كبيرة، مما يمكن المصنعين من توسيع الإنتاج بشكل موثوق.

التكامل السلس مع أنظمة الغلق والتدليل وأنظمة النقل

تدمج خطوط التعبئة الحديثة وحدات التعبئة مع أنظمة غلق مدعمة بتقنية إنترنت الأشياء (IoT) وأنظمة ناقلة ذكية، ما يخلق سير عمل متزامن يقلل الاختناقات بنسبة تتراوح بين 18 و22٪ مقارنة بالمعدات المنفصلة. ويقلل هذا الانتقال السلس من التعبئة إلى التدليلا من تأخيرات المناورة اليدوية ويضمن تدفقًا سلسًا للإنتاج.

توسيع الإنتاج دون زيادة نسبية في التكاليف

مع تقنية التعبئة التلقائية، يمكن للمصنّعين مضاعفة سعة الإنتاج مع زيادة تكاليف التشغيل بنسبة 30-35% فقط. وكما ورد في تقرير أتمتة التعبئة لعام 2023، فإن الشركات التي تستفيد من هذه القدرة على التوسع تحقق نموًا في الإنتاج أسرع بـ 2.8 مرة مقارنةً بالمنافسين الذين يعتمدون على العمليات اليدوية، مما يجعلها مثالية للشركات التي تتوسع في أسواق جديدة.

مراقبة مدعومة بتقنية إنترنت الأشياء لتحسين الأداء في الوقت الفعلي

تقوم أجهزة الاستشعار المدمجة بمراقبة دقة التعبئة، وحالة الماكينة، واستهلاك الطاقة، وتُرسل بيانات مباشرة إلى لوحات العرض المركزية. وتتنبأ التحليلات التنبؤية باحتياجات الصيانة بدقة تصل إلى 92%، مما يقلل من توقفات العمل غير المخطط لها بنسبة 60% ويضمن الاستخدام الأمثل للمواد خلال فترات العمل المختلفة.

تحسين السلامة وتقليل توقفات التشغيل

تقليل التلوث وحوادث مكان العمل من خلال الأتمتة

تقلل الآلات الأوتوماتيكية من مخاطر التلوث لأنها تُزيل الحاجة إلى تلامس البشر للمنتجات أثناء عملية التعبئة، وهي نقطة بالغة الأهمية في تصنيع الأغذية وإنتاج الأدوية. كما تساعد هذه الآلات الشركات على الالتزام بمعايير الممارسات الجيدة في التصنيع بشكل أفضل مما كان عليه الحال من قبل، كما أن احتمالات الانسكاب تصبح أقل بالتأكيد عندما لا يتم التعامل يدويًا مع المواد باستمرار. أفاد مكتب إحصاءات العمل الأمريكي بشيء مثير للاهتمام في عام 2023، حيث سجّلت المصانع التي تستخدم الأنظمة الآلية انخفاضًا بنسبة 35 بالمئة تقريبًا في الإصابات التي تنطوي على اليدين والذراعين. وهذا أمر منطقي نظرًا لأن العمال لم يعودوا يقومون بنفس الحركات المتكررة بالقرب من الأجزاء المتحركة بعد الآن.

الصيانة التنبؤية في آلات التعبئة الأوتوماتيكية الحديثة

تأتي المعدات الحديثة الآن مزودة بأجهزة استشعار ذكية للاهتزاز متصلة بالإنترنت، إلى جانب أدوات مراقبة الضغط التي تكتشف بدء تآكل الأجزاء قبل أن تتلف تمامًا. إن الانتقال من إصلاح الأشياء فقط عند تعطلها إلى التنبؤ بالمشاكل مسبقًا يقلل من التوقفات غير المتوقعة بنسبة تقارب النصف في الشركات التي نفذت هذه التقنيات. ومن خلال استبدال المكونات أثناء الصيانة الدورية المجدولة بدلًا من الانتظار حتى حدوث الأعطال، لا توفر الشركات المال فحسب على الإصلاحات الطارئة المكلفة، بل تحافظ أيضًا على الامتثال لمتطلبات معيار ISO 13849 فيما يتعلق بسلامة الماكينات وموثوقيتها عبر عملياتها.

تحقيق وفورات على المدى الطويل وعائد استثمار قوي

متوسط عائد الاستثمار للماكينات التعبئة التلقائية خلال 18–24 شهرًا

تسترد غالبية الشركات أموالها من آلات التعبئة الآلية في فترة تتراوح بين 18 و24 شهرًا بعد الشراء، وذلك بفضل المدخرات التي تبدأ في تحقيقها على تكاليف العمالة وهدر المواد، وببساطة من خلال إنتاج كمية أكبر من المنتجات بشكل أسرع. ووفقًا لبيانات صناعية من العام الماضي، فإن نحو ثلاث شركات من أصل أربع تحقق نقطة التعادل الخاصة بها ضمن هذه الفترة الزمنية، في حين تشهد العمليات الأكبر حجمًا والتي تتميز بكثافة الإنتاج استرداد عوائدها الاستثمارية بشكل أسرع. على سبيل المثال، قام أحد مصنعي الأغذية المتوسطي الحجم الذين تعاملنا معهم مؤخرًا بتقليل الوقت الذي يقضيه المشغلون عند الآلات بنسبة تقارب الثلثين بعد تركيب آلات تعبئة آلية. وقد ترجم ذلك إلى توفير ما يقارب 326 ألف دولار سنويًا فقط في الرواتب، ما يعني أنهم سددوا تكلفة المعدات الجديدة في أقل من سنة ونصف.

توقعات خمس سنوات: الصيانة مقابل الادخار التشغيلي التراكمي

بينما تتراوح تكاليف الصيانة السنوية بين 12 و15٪ من تكلفة الآلة الأولية، فإن الادخار التشغيلي يزداد بشكل كبير مع مرور الوقت:

| عوامل التكلفة | السنة الأولى | السنة الثالثة | السنة الخامسة |

|---|---|---|---|

| توفير العمالة | 180 ألف دولار | $540k | $900k |

| تقليل هدر المواد | $45k | $135k | $225k |

| تكاليف الصيانة | $28k | $84k | $140k |

| الادخار الصافي | $197k | $591k | $985k |

أكد تحليل دورة حياة أجري في عام 2024 أن الادخار التراكمي يفوق نفقات الصيانة بنسبة 340٪ خلال خمس سنوات، حتى بعد احتساب استبدال القطع وتحديثات البرمجيات.

التغلب على عائق التكلفة الأولية من خلال القيمة طويلة الأجل

إن تأجير المعدات بمعدلات فائدة تتراوح حول 4 إلى 6 بالمئة سنويًا بالإضافة إلى المزايا الحكومية مثل إعفاءات الضرائب البالغة 30٪ المتاحة في بعض المناطق الصناعية، يقلل بشكل كبير من المصروفات الأولية. يعيد العديد من المصانع استثمار وفورات السنة الأولى في شراء معدات أتمتة إضافية، مما يخلق تأثير كرات الثلج حيث تمول التحسينات نفسها تدريجيًا مع مرور الوقت. انظر إلى الحسابات أيضًا: إن محطة عمل يدوية واحدة تكلف عادة ما يغطي 80٪ من تكلفة نظام آلي. ويجد معظم المصانع أن بإمكانهم سد الفارق المتبقي في غضون 18 شهرًا فقط بفضل تلك الزيادات الصغيرة ولكن المستمرة في الكفاءة يومًا بعد يوم.

الأسئلة الشائعة

ما هي الفوائد الرئيسية لاستخدام آلات التعبئة الآلية؟

تُقلل آلات التعبئة الآلية من تكاليف العمالة بشكل كبير، وتُقلل من هدر المواد، وتحسّن كفاءة الإنتاج. كما أنها تعزز سلامة العمال وتوفر مستويات تعبئة متسقة، مما يساعد في الحفاظ على الامتثال وبناء الثقة بالعلامة التجارية.

كيف تؤثر آلات التعبئة الآلية على تكاليف العمالة؟

تقوم هذه الآلات بأتمتة المهام المتكررة، مما يقلل الحاجة إلى العمل اليدوي. ونتيجة لذلك، تقل احتياجات التوظيف للإشراف، وتقل التكاليف المرتبطة بالعمل الإضافي والتوظيف والتدريب.

هل يمكن لآلات التعبئة الآلية أن تساعد في تقليل هدر المواد؟

نعم، توفر آلات التعبئة الآلية جرعات دقيقة، مما يقلل من حالات التعبئة الزائدة، والانسكابات، وزيادة المنتجات عن الحد، مما يؤدي إلى تقليل كبير لهدر المواد.

ما هي فترة العائد على الاستثمار (ROI) النموذجية لآلات التعبئة الآلية؟

تشهد معظم الشركات عائدًا على الاستثمار لآلات التعبئة الآلية خلال 18 إلى 24 شهرًا بفضل التوفير في تكاليف العمالة، وتقليل هدر المواد، وزيادة الكفاءة في الإنتاج.

كيف تُحسّن آلات التعبئة الآلية سلامة مكان العمل؟

من خلال أتمتة العمليات وتقليل الحاجة إلى المناورة اليدوية، تقلل هذه الآلات من خطر وقوع الحوادث في مكان العمل والتلوث، مما يسهم في بيئة عمل أكثر أمانًا.