Снижение затрат на рабочую силу благодаря автоматизированной точности

Как автоматические фасовочные машины минимизируют потребность в ручном труде

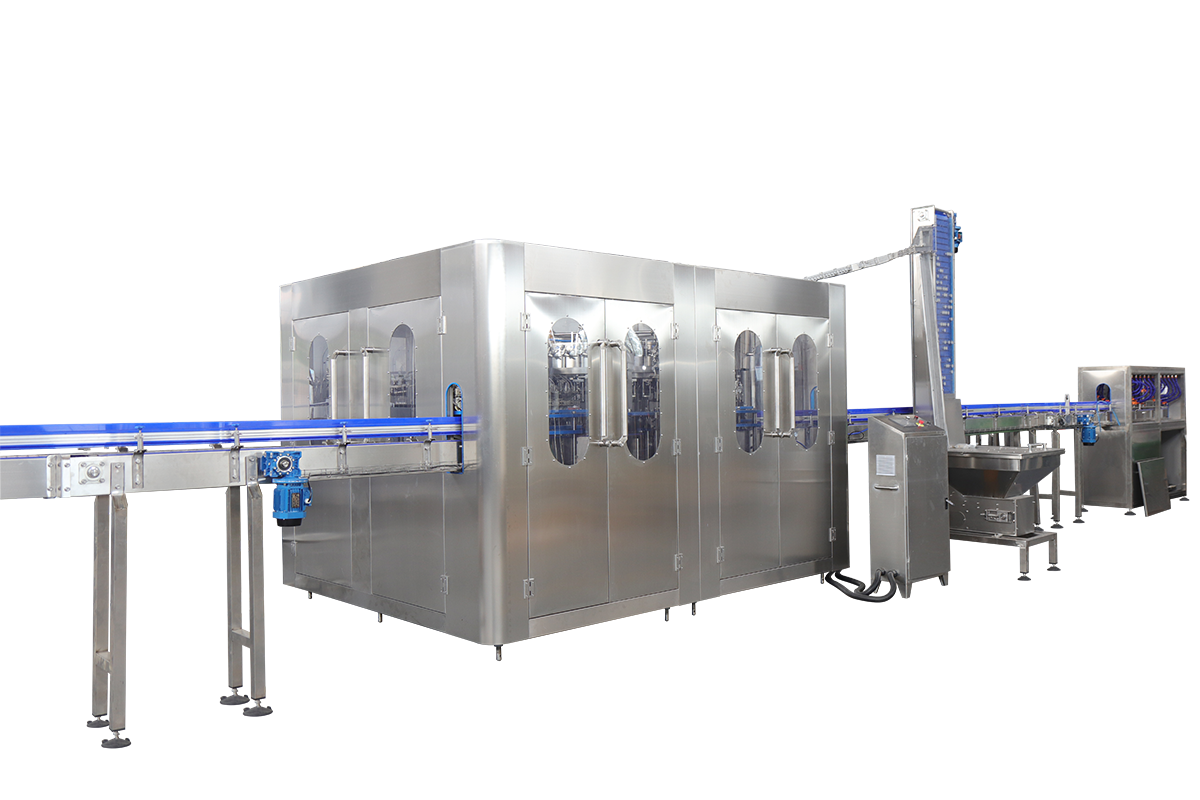

Автоматические машины для розлива выполняют все эти скучные, повторяющиеся задачи, такие как правильное размещение бутылок, наливание точного количества жидкости и проверка внешнего вида продукции. Эти системы способны обрабатывать от 200 до 500 контейнеров в час с точностью измерений до долей миллиметра. Они намного быстрее и стабильнее, чем ручной труд при выполнении таких задач. Когда компании автоматизируют процессы, например, контроль за тем, чтобы каждый контейнер был правильно заполнен без переливов, им требуется значительно меньше рабочих для наблюдения за производственными линиями. Согласно недавнему исследованию компании McKinsey & Company за 2023 год, это позволяет сократить потребность в персонале для целей мониторинга примерно на две трети — три четверти. Что это значит для работников завода? Вместо того чтобы стоять и вручную регулировать каждую бутылку, операторы могут одновременно контролировать несколько машин. Их роль меняется: вместо постоянного устранения ошибок, вызванных человеческим фактором, они занимаются общим управлением производственными процессами, что делает работу всего производства более плавной и эффективной.

Кейс: Снижение затрат на рабочую силу на 40% у среднего производителя напитков

Одна средняя компания-производитель напитков экономила около полумиллиона долларов ежегодно на затратах на рабочую силу после установки новой автоматизированной системы розлива. Ранее они использовали 12 отдельных ручных станций, по три работника на каждой, но теперь весь процесс осуществляется на одной автоматической линии, обслуживаемой всего двумя техниками. Уровень ошибок также резко снизился — с почти 4% до всего 0,3%, а объём производства вырос почти на четверть. То, что произошло здесь, во многом отражает текущие тенденции в обрабатывающей промышленности. Большинство компаний, внедряющих автоматизацию, наблюдают снижение расходов на оплату труда в диапазоне от 15 до 25%, в зависимости от степени автоматизации и характера операций.

Перевод сотрудников на более приоритетные операционные должности

Работники, ранее занимавшиеся ручным розливом, теперь переходят на более стратегические роли, включая:

- Техническое обслуживание и калибровка оборудования

- Анализ производственных данных

- Оптимизация процесса

Исследование 2023 года в области автоматизации показало, что 68% производителей повысили производительность труда за счет перераспределения рабочих функций. Сотрудники сосредотачиваются на стратегических задачах, таких как контроль качества, вместо выполнения повторяющихся операций, подверженных ошибкам из-за усталости, что повышает удовлетворенность работой и эффективность операций.

Долгосрочная экономия за счет сокращения сверхурочных и текучести кадров

Автоматизированные системы обеспечивают стабильный выпуск продукции круглосуточно, снижая зависимость от сверхурочной работы. Производители отмечают значительное улучшение ключевых показателей:

| Метрический | Ручной процесс | Автоматическая система |

|---|---|---|

| Годовые часы сверхурочной работы | 1,200 | 240 |

| Уровень текучести персонала | 34% | 11% |

| Затраты на найм/обучение | $18 тыс./месяц | $4 тыс./месяц |

Снижение физической нагрузки благодаря автоматизированным рабочим процессам уменьшает текучесть кадров на 63% в секторе упакованных товаров, сохраняя корпоративные знания и сокращая постоянные расходы на найм и обучение.

Сокращение отходов материалов за счет точной и последовательной дозировки

Точное дозирование устраняет переполнение, разливы и избыточный расход продукта

Современные автоматические машины для розлива могут измерять дозы с точностью около половины процента, что значительно снижает различные виды потерь, вызванных переполнением, разливами или неравномерной подачей. Недавнее исследование PMMI за 2023 год показало, что компании, производящие пищевые продукты, экономят примерно на 30% меньше материалов ежегодно после перехода с ручных процессов на такие автоматизированные системы. Эти машины обладают довольно продвинутыми функциями, такими как датчики непрерывного контроля веса и сопла, которые автоматически очищаются. Это помогает поддерживать стабильные объёмы дозирования даже при работе с вязкими жидкостями или сложными порошками, которые плохо текут. Например, в фармацевтическом производстве специальные линейные системы смешивают порошки непосредственно в жидкие составы. Согласно отраслевым данным, только этот подход позволяет сократить потери ингредиентов примерно на 18%.

Результаты, подкреплённые данными: ежегодное сокращение отходов материалов до 30%

Анализируя данные по 142 различным производственным предприятиям, выяснилось, что автоматические фасовочные машины экономят около 27 500 долларов США на каждой производственной линии ежегодно на сырье, согласно отчёту McKinsey за 2024 год. В реальном примере одна молочная компания установила датчики Интернета вещей (IoT) на своё фасовочное оборудование. Всего за 12 месяцев им удалось сократить потери сливок примерно на 34%, просто потому что они получили возможность лучше контролировать объём дозирования в зависимости от уровня вязкости. Есть и ещё одно преимущество: такие автоматизированные системы помогают предотвратить так называемое "переливание" — практику добавления избыточного количества продукта, чтобы гарантировать, что ни один потребитель не останется обманутым. Согласно исследованию Института Понемона прошлого года, эта практика ежегодно обходится американским производителям примерно в 740 000 долларов.

Соблюдение нормативных требований и поддержание доверия к бренду благодаря стабильному уровню наполнения

Производители, которые переходят на автоматизированные системы дозирования, как правило, получают на 23 процента меньше предупреждений от регулирующих органов, таких как FDA. Почему? Потому что эти машины обеспечивают допуски наполнения, которые примерно в пять раз точнее, чем при ручном методе наполнения. Когда ёмкости постоянно содержат объём, близкий к плюс-минус 0,3 миллилитра, клиенты просто не жалуются на недостачу продукта. А такие жалобы могут серьёзно навредить бренду с течением времени, затрагивая почти половину всех компаний в долгосрочной перспективе, согласно последним исследованиям. Фармацевтическая отрасль также столкнулась с этим напрямую. Компании в этой сфере сообщают о сокращении количества отзывов партий продукции из-за неправильного объёма наполнения почти на 90%. Это не только помогает им соблюдать строгие нормативные требования, но и укрепляет долгосрочное доверие потребителей, которые ожидают ничего меньшего, чем совершенство, когда речь идёт об их лекарствах.

Повысьте эффективность производства и производственную мощность

Более короткие циклы и непрерывная работа без утомления

В отличие от операторов-людей, автоматические машины для наполнения работают 24/7 без снижения производительности, завершая циклы на 40% быстрее, чем при ручных методах. Такая стабильная производительность особенно ценна в периоды пикового спроса или при выполнении крупных заказов розничных сетей, позволяя производителям надежно масштабировать выпуск продукции.

Бесшовная интеграция с системами закупорки, этикетирования и конвейерами

Современные упаковочные линии интегрируют блоки наполнения с оснащёнными IoT системами закупорки и «умными» конвейерами, создавая синхронизированные рабочие процессы, которые сокращают узкие места на 18–22% по сравнению с автономным оборудованием. Такой бесшовный переход от наполнения к этикетированию минимизирует задержки из-за ручного обращения и обеспечивает плавную пропускную способность.

Масштабирование производства без пропорционального увеличения затрат

С технологией автоматического наполнения производители могут удвоить производственные мощности, увеличив эксплуатационные расходы лишь на 30–35%. Как отмечено в Отчёте по автоматизации упаковки за 2023 год, компании, использующие такую масштабируемость, достигают роста производства в 2,8 раза быстрее, чем конкуренты, полагающиеся на ручные операции, что делает эту технологию идеальной для бизнеса, расширяющегося на новые рынки.

Мониторинг с поддержкой IoT для оптимизации производительности в режиме реального времени

Встроенные датчики контролируют точность наполнения, состояние оборудования и потребление энергии, передавая данные в режиме реального времени на центральные панели. Прогнозная аналитика предсказывает потребности в техническом обслуживании с точностью 92 %, сокращая незапланированные простои на 60 % и обеспечивая оптимальное использование материалов в течение всех смен.

Повышение безопасности и сокращение простоев в работе

Снижение загрязнений и несчастных случаев на рабочем месте за счёт автоматизации

Автоматические машины снижают риски загрязнения, поскольку исключают необходимость контакта людей с продуктами в процессе наполнения, что особенно важно при производстве пищевой продукции и лекарств. Эти машины также помогают компаниям лучше соблюдать стандарты надлежащей производственной практики, а количество разливов значительно уменьшается, когда люди не обрабатывают материалы вручную постоянно. Согласно отчёту Бюро статистики труда США, опубликованному в 2023 году, на предприятиях, использующих автоматизированные системы, зафиксировано примерно на 35 процентов меньше травм рук и рукавов. Это логично, поскольку работники больше не выполняют одни и те же повторяющиеся движения в непосредственной близости от движущихся деталей.

Предиктивное обслуживание современных автоматических дозаторов

Современное оборудование теперь оснащается интеллектуальными датчиками вибрации, подключенными к интернету, а также средствами контроля давления, которые обнаруживают износ деталей до их полного выхода из строя. Переход от ремонта оборудования только после его поломки к прогнозированию неисправностей заранее позволяет сократить незапланированные простои примерно на половину на предприятиях, внедривших эти технологии. Замена компонентов в ходе регулярного планового технического обслуживания вместо ожидания поломок позволяет компаниям не только экономить деньги на дорогостоящих аварийных ремонтах, но и соблюдать требования стандарта ISO 13849 в отношении безопасности и надежности оборудования в рамках всей производственной деятельности.

Достигните долгосрочной экономии и высокой рентабельности инвестиций

Типичная рентабельность автоматических фасовочных машин достигается в течение 18–24 месяцев

Большинство компаний возвращают свои вложения в автоматические фасовочные машины в период от 18 до 24 месяцев после покупки, благодаря экономии на затратах на рабочую силу, сокращении потерь материалов и более быстрому увеличению объема выпускаемой продукции. Согласно отраслевым данным за прошлый год, примерно три четверти компаний достигают точки безубыточности в этот временной промежуток, в то время как крупные предприятия с высокими объёмами производства окупают свои инвестиции ещё быстрее. Например, один средний переработчик пищевой продукции, с которым мы недавно работали, после установки автоматических дозаторов сократил время, которое операторы проводят у станков, почти на две трети. Это позволило ежегодно экономить около 326 тыс. долларов только на заработной плате, что означает полную окупаемость нового оборудования чуть более чем за полтора года.

Прогноз на пять лет: расходы на техническое обслуживание против совокупной эксплуатационной экономии

Хотя ежегодное обслуживание в среднем составляет 12–15% от первоначальной стоимости оборудования, эксплуатационные расходы значительно сокращаются с течением времени:

| Фактор стоимости | 1-й год | 3 год | 5 год |

|---|---|---|---|

| Экономия труда | $180k | $540k | $900k |

| Сокращение материальных отходов | $45k | $135k | $225k |

| Расходы на содержание | $28k | $84k | $140k |

| Чистые сбережения | $197k | $591k | $985 тыс. |

Анализ жизненного цикла за 2024 год подтвердил, что совокупная экономия превышает расходы на техническое обслуживание на 340% в течение пяти лет, даже с учетом замены деталей и обновления программного обеспечения.

Преодоление первоначальных затрат за счет долгосрочной ценности

Лизинг оборудования со ставками около 4–6 процентов годовых, а также государственные льготы, такие как налоговые вычеты в размере 30%, доступные в некоторых производственных зонах, значительно снижают первоначальные расходы. Многие заводы направляют сэкономленные средства первого года на приобретение дополнительного автоматизированного оборудования, создавая эффект снежного кома, при котором улучшения окупают себя со временем. Обратите внимание на расчеты: одна ручная рабочая станция обычно стоит столько же, сколько покрывает 80% стоимости автоматизированной установки. Большинство предприятий обнаруживают, что могут компенсировать оставшуюся часть затрат уже через 18 месяцев благодаря множеству небольших, но постоянных повышений эффективности изо дня в день.

Часто задаваемые вопросы

Каковы основные преимущества использования автоматических дозаторов?

Автоматические машины для розлива значительно снижают затраты на рабочую силу, минимизируют потери материалов и повышают эффективность производства. Они также улучшают безопасность работников и обеспечивают стабильный уровень наполнения, что способствует соблюдению нормативных требований и укреплению доверия к бренду.

Как автоматические машины для розлива влияют на затраты на рабочую силу?

Эти машины автоматизируют повторяющиеся задачи, уменьшая потребность в ручном труде. В результате сокращаются требования к персоналу для наблюдения, а также снижаются расходы, связанные со сверхурочной работой, наймом и обучением.

Могут ли автоматические машины для розлива помочь сократить потери материалов?

Да, автоматические машины для розлива обеспечивают точную дозировку, что минимизирует избыточное наполнение, проливы и переполнение продукта, что приводит к значительному сокращению потерь материалов.

Каков типичный период окупаемости автоматических машин для розлива?

Большинство компаний достигают возврата инвестиций в автоматические машины для розлива в течение 18–24 месяцев за счёт экономии на рабочей силе, сокращения потерь материалов и повышения производственной эффективности.

Как автоматические машины для заполнения повышают безопасность на рабочем месте?

Автоматизируя процессы и сокращая необходимость ручной обработки, эти машины снижают риск несчастных случаев на рабочем месте и загрязнения, способствуя созданию более безопасной рабочей среды.

Содержание

- Снижение затрат на рабочую силу благодаря автоматизированной точности

- Сокращение отходов материалов за счет точной и последовательной дозировки

- Повысьте эффективность производства и производственную мощность

- Повышение безопасности и сокращение простоев в работе

- Достигните долгосрочной экономии и высокой рентабельности инвестиций

-

Часто задаваемые вопросы

- Каковы основные преимущества использования автоматических дозаторов?

- Как автоматические машины для розлива влияют на затраты на рабочую силу?

- Могут ли автоматические машины для розлива помочь сократить потери материалов?

- Каков типичный период окупаемости автоматических машин для розлива?

- Как автоматические машины для заполнения повышают безопасность на рабочем месте?