Problèmes rencontrés lors du scellement des bouteilles de boissons gazeuses

Gestion de la pression lors du capsulage des boissons gazeuses

Lorsque le dioxyde de carbone se dissout dans les boissons, il crée des pressions internes supérieures à 4,8 bar ou environ 69,6 psi. Cela signifie que les fabricants ont besoin de joints très performants pour retenir le CO2 sans laisser la pression augmenter excessivement. Si un retard, même minime, dépasse 700 millisecondes entre le moment où la boisson est versée dans le récipient et celui où il est bouchonné, on commence à perdre environ 8 % de cette précieuse carbonatation, ce qui affecte forcément le goût de la boisson. Les équipements modernes destinés aux boissons gazeuses sont aujourd'hui dotés de systèmes sophistiqués de vissage servo-commandés, qui fonctionnent en parfaite synchronisation avec les convoyeurs afin de sceller les récipients en seulement environ 100 millisecondes. Pour éviter des problèmes tels que l'écrasement des bouteilles ou le projet d'embouts dus à une pression trop élevée, la plupart des chaînes de production installent des soupapes de décharge réglées pour gérer des variations comprises dans une marge de plus ou moins 0,2 bar. Ces petits ajustements font toute la différence pour garantir une qualité constante et la sécurité des produits destinés aux consommateurs.

Couple et intégrité du joint dans les environnements à haute pression

Appliquer le bon couple est crucial pour ces opérations. Si une personne n'applique pas suffisamment de force et descend en dessous de 8 newtons-mètres sur ces bouchons PET de 28 mm, le dioxyde de carbone commence à s'échapper des récipients, entraînant des pertes d'au moins 2 % chaque mois. Mais aller trop loin dans l'autre sens n'est pas non plus recommandé. Appliquer plus de 12 Nm peut endommager les filetages des goulot de bouteilles. Les équipements modernes de vissage résolvent ce problème grâce à des jauges de contrainte associées à des capteurs infrarouges, maintenant le couple avec une précision d'environ 5 %, même lorsqu'ils traitent plus de 400 bouteilles par minute. L'impact du suivi en temps réel est également très impressionnant. Des études indiquent que ces systèmes réduisent les défaillances d'étanchéité d'environ deux tiers par rapport aux réglages manuels traditionnels. Ce type d'amélioration se traduit directement par moins de produits rejetés et des clients globalement plus satisfaits.

Scellement des bouteilles et intégrité des récipients sous contrainte de carbonatation

Lorsque les bouteilles en PET subissent des variations de pression répétées, elles accumulent une contrainte au fil du temps. Nous avons observé que ces récipients en plastique s'élargissent effectivement d'environ 0,03 pour cent pour chaque augmentation de 1 bar de pression de CO2 à l'intérieur. Les tests de fuite révèlent également des résultats intéressants. Les bouchons métalliques semblent bien résister, conservant environ 99,4 % de leur efficacité d'étanchéité même après un an passé sur les étagères. Les bouchons à vis, quant à eux, ne donnent pas de bons résultats sans améliorations. Ils nécessitent des matériaux de garniture plus performants pour simplement égaler ce que les bouchons métalliques offrent naturellement. La technologie moderne d'inspection laser en ligne a fait de grands progrès récemment. Ces systèmes sont capables de détecter des fissures minuscules mesurant seulement 5 micromètres de diamètre. La détection précoce de ces défauts microscopiques permet d'éviter les fuites lentes et désagréables qui réduisent progressivement le taux de carbonatation d'environ la moitié d'un pour cent chaque semaine.

Compatibilité des bouchons et exigences d'étanchéité pour les boissons gazeuses

Sélection des matériaux pour les bouchons de bouteilles : performances du plastique par rapport au métal

La plupart des producteurs de boissons gazeuses utilisent des bouchons en plastique HDPE et PP car ils sont légers et ne réagissent pas avec le contenu intérieur. Les bouchons métalliques à couronne offrent une meilleure protection contre l'entrée d'oxygène, préservant ainsi les arômes environ 28 % mieux que les alternatives en plastique. Toutefois, de nos jours, les bouchons modernes en plastique fabriqués par technologie de co-extrusion laissent pénétrer moins de 15 parties par million d'oxygène, ce qui est suffisant pour maintenir la fraîcheur des boissons pétillantes sur les rayons des magasins. En matière de choix entre différents types de bouchons, de nombreux fabricants optent pour des bouchons vissés en plastique sur les bouteilles PET, car ils sont plus facilement recyclables. Les bouteilles en verre continuent toutefois d'utiliser des couronnes en acier, notamment pour les marques haut de gamme ou les produits souhaitant offrir un aspect traditionnel que les consommateurs apprécient parfois.

Propriétés d'étanchéité et imperméabilisation des systèmes de fermeture modernes

Les bouchons modernes sont équipés de joints sophistiqués à plusieurs couches capables de résister à une pression interne d'environ 6 bars, ce qui est essentiel pour maintenir hermétiquement scellées les eaux pétillantes et les boissons gazeuses fortement carbonatées. Les nouvelles doublures en élastomère thermoplastique retiennent le CO2 environ 34 % mieux que les anciens joints en pulpe utilisés autrefois. Et voici le plus impressionnant : lorsque les fabricants combinent filetage et compression en haut du goulot, la majorité des bouteilles restent totalement étanches sur de longues périodes. Des tests montrent qu’environ 99 bouteilles sur 100 ne fuient pas après avoir été stockées pendant trois mois, même si elles sont conservées un jour dans un endroit froid puis exposées à la chaleur le lendemain.

Évaluation des types de bouchons et des tailles de bouteilles dans les lignes automatisées de remplissage de boissons gazeuses

Les cappueuses rotatives qui fonctionnent à haute vitesse nécessitent des mesures très précises du diamètre des bouchons, d'environ plus ou moins 0,2 mm, simplement pour suivre le rythme de 1 200 bouteilles traitées chaque minute. Le système de contrôle de couple fait preuve d'une astuce remarquable : il ajuste la pression appliquée lors de la fermeture des bouteilles, entre 12 et 18 Newton-mètres, qu'il s'agisse de petits récipients de 200 ml ou de grands formats de 2 litres. Ce qui rend ces machines particulièrement précieuses, c'est leur capacité à gérer toutes sortes de formes et tailles de bouteilles sur une même ligne de production. Envisagez cela : on peut passer sans interruption des bouteilles étroites de 330 ml pour boissons énergisantes aux contenants effervescents de jus de 1 litre à large ouverture, sans aucun accroc. Cette souplesse réduit considérablement le temps de changement de format — environ trois quarts en moins par rapport à ce qui serait nécessaire avec des cappueuses à tête fixe traditionnelles.

ROPP vs Visser vs Sertir : comparaison des principales technologies de bouchage

Fermeture ROPP pour bouteilles en verre dans la production d'eau gazeuse

La fermeture ROPP fonctionne très bien pour les bouteilles en verre lors de la fabrication d'eau gazeuse. En pratique, des enveloppes en aluminium sont roulées sur les goulets filetés des bouteilles, créant ainsi des scellements inviolables que les consommateurs recherchent. Une fois correctement réglée, une machine peut appliquer environ 100 bouchons par minute, même sous des conditions de pression élevée. Le verre est simplement assez rigide pour maintenir les filetages correctement formés tout au long du processus. Cela a beaucoup d'importance, car le fait de conserver un niveau de dioxyde de carbone constamment supérieur à 4,2 bar dans la bouteille est ce qui donne à l'eau gazeuse son effervescence caractéristique attendue par les consommateurs.

Technologie de bouchage par vissage dans les lignes de remplissage de bouteilles PET

Le bouchon à vis reste le choix privilégié pour la plupart des applications de bouteilles PET car il peut être réutilisé plusieurs fois et offre un joint étanche constant lorsqu'il est correctement vissé. Les systèmes automatisés de remplissage d'aujourd'hui serrent généralement ces bouchons sans garniture avec une force d'environ 1,2 à 2,5 Newton-mètres. Ce couple compresse suffisamment le bouchon pour assurer une bonne étanchéité sans provoquer de fissures par contrainte dans le plastique. Ces machines peuvent traiter plus de 450 bouteilles chaque minute. Pour ce qui est de la stabilité sur étagère, les bouchons en polypropylène conçus pour les bouteilles PET réduisent l'entrée d'oxygène dans le contenant d'environ 37 % par rapport aux alternatives classiques en HDPE. Cela fait toute la différence pour des produits comme les boissons pétillantes aromatisées, qui nécessitent une protection contre l'oxydation pendant le stockage et le transport.

Applications du sertissage dans les boissons gazeuses spéciales

Le sertissage est très efficace pour fixer les fermetures classiques de style couronne sur les sodas artisanaux et les bouteilles de kombucha en petite série. La machine exerce une force comprise entre 150 et 220 Newtons pendant le processus de sertissage, ce qui permet de gérer efficacement les cols de bouteilles délicats, qui ne sont pas toujours parfaitement uniformes. La plupart des systèmes acceptent des diamètres de bouteilles allant de 26 à 33 millimètres, plus ou moins 0,15 mm. Cela les rend particulièrement adaptés aux petites séries où la régularité est essentielle, même si le volume n'est pas élevé. Lorsque ces bouchons intègrent des doublures en feuille d'étanchéité thermoscellée, ils forment une barrière quasi parfaite contre les microbes, avec une efficacité d'environ 99,97 %. Ce système répond à toutes les exigences de la norme ISO 22000 en matière de sécurité alimentaire, garantissant ainsi aux producteurs que leurs produits sont sûrs pour les consommateurs.

Contrôle précis du couple dans les différentes méthodes de bouchage

Les systèmes intégrés de surveillance du couple sont synchronisés avec les capteurs de la machine de remplissage afin d'assurer une précision constante quel que soit le type de bouchage :

- Maintenir une tolérance de ±0,1 Nm dans les applications ROPP

- Ajuste automatiquement le couple en fonction de l'épaisseur de la paroi du PET

- Détecte les défauts des bouchons à sertir toutes les 150 ms

Les écarts de couple dépassant ±0,2 Nm augmentent de 40 % le risque de fuites dans les récipients PET. Les modules de validation modernes rejettent les joints défectueux avec une précision de 98,6 % tout en maintenant des vitesses de ligne supérieures à 600 bouteilles par heure.

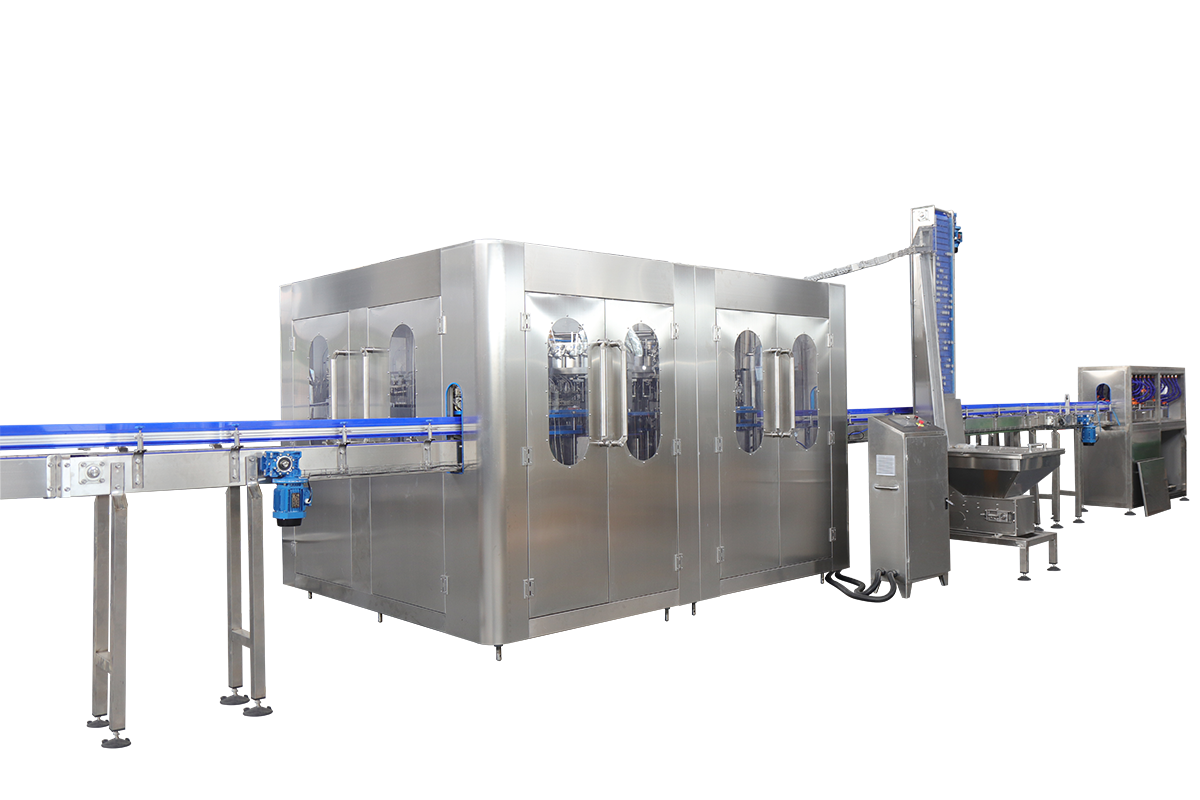

Évolutions des systèmes de vissage automatisés pour machines de remplissage de boissons gazeuses

Les machines modernes de remplissage de boissons gazeuses utilisent des systèmes de vissage pilotés par servomoteurs capables d'appliquer jusqu'à 1 200 bouchons par minute avec une précision de couple de ±2 %. Ces systèmes intègrent une mécanique de précision et une surveillance en temps réel afin d'équilibrer vitesse et rétention de gaz, garantissant une qualité de joint constante sous pression constante de carbonatation.

Machines de vissage en ligne vs machines rotatives à pince

Les cappueuses en ligne conviennent aux opérations à vitesse faible à moyenne (200–500 BPM) avec un espacement variable des bouteilles, offrant une flexibilité pour les petites séries de production. Les systèmes rotatifs à pince dominent les lignes à haute vitesse (800–1 200 BPM), assurant un débit supérieur de 30 % grâce à un fonctionnement simultané à plusieurs têtes. Toutefois, ils exigent une synchronisation précise avec les processus amont et aval et fonctionnent mieux avec des formats de récipients uniformes.

Machines à capsuler avec suivi : Flexibilité et précision sur les lignes à haute vitesse

Les cappueuses à guidage par vision s'adaptent dynamiquement à un espacement irrégulier des bouteilles, réduisant de 18 % les taux de rejet par rapport aux unités à position fixe. À des vitesses allant jusqu'à 1 050 bouteilles par minute, ces systèmes maintiennent une étanchéité de 99,4 % grâce à des ajustements de couple en temps réel basés sur le matériau du bouchon et la pression interne de CO₂ (6–8 PSI).

Cappueuse mono-tête vs cappueuses avec suivi : Cas d'utilisation et efficacité

Les machines à boucher mono-tête restent économiques pour de petits lots (<5 000 unités/heure) de boissons spéciales. En revanche, les systèmes de suivi permettent des changements rapides entre plus de 15 formats de bouteilles sans temps d'arrêt. Des implémentations chez des producteurs européens de sodas artisanaux ont réduit les fuites de CO₂ de 6 % à moins de 1 % grâce à une synchronisation au milliseconde près entre les postes de remplissage et de bouchage.

Optimisation de la vitesse de bouchage sans compromettre la qualité du joint

Bouchage haute vitesse dans l'emballage industriel de boissons gazeuses

Les modernes remplisseuses de boissons gazeuses synchronisées par servomoteurs peuvent traiter plus de 400 bouteilles chaque minute, en maintenant les pertes de CO2 inférieures à 0,2 % lors du changement de capsules. Ces machines sont équipées de têtes de vissage automatiques dotées d'un suivi précis à environ 0,1 mm près, même lorsque les convoyeurs avancent à une vitesse de 150 mètres par minute. Cela permet de garantir une fermeture étanche malgré la pression constante exercée par la carbonatation à l'intérieur des bouteilles. Selon une étude publiée l'année dernière, environ 8 cas sur 10 de problèmes d'écume au niveau des joints se produisent lorsque la vitesse de production dépasse 300 bouteilles par minute. C'est pourquoi de nombreux établissements installent désormais ces systèmes spéciaux de compensation de couple qui s'ajustent en temps réel.

Surveillance du couple basée sur les données pour la vérification en temps réel de l'étanchéité

Les capteurs de couple à infrarouge utilisés dans les lignes d'emballage modernes peuvent détecter les bouchons mal serrés en seulement 50 millisecondes, tout en maintenant le bon fonctionnement de la chaîne de production. Des tests ont montré que ces systèmes réduisent la perte de gaz carbonique d'environ 72 % par rapport aux vérifications manuelles traditionnelles, ce qui est particulièrement important pour les bouteilles en PET et les canettes en aluminium. Ce qui distingue cette technologie, c'est qu'elle devient de plus en plus intelligente avec le temps. L'apprentissage automatique qui la sous-tend analyse différents schémas de couple provenant de plus de 120 types de bouchons et ajuste automatiquement les paramètres lorsque les matériaux se dilatent sous l'effet de la chaleur pendant les cycles de production rapides.

Section FAQ

Quels sont les problèmes courants lors de la fermeture des bouteilles de boissons gazeuses ?

Les problèmes courants incluent la perte de gaz carbonique due à un vissage mal synchronisé, les défaillances d'étanchéité provoquées par une application incorrecte du couple, et les fuites causées par des défauts dans les filetages des bouteilles ou les matériaux des bouchons.

Comment le couple influence-t-il la fermeture des bouteilles ?

L'application correcte du couple garantit un joint étanche, empêchant le CO2 de s'échapper et minimisant le risque d'endommagement des filetages sur les goulot de bouteille, ce qui réduit le nombre de produits rejetés.

Pourquoi la sélection du matériau est-elle importante pour les bouchons de bouteille ?

Le choix du matériau influence la qualité de l'étanchéité et la résistance à la pénétration de l'oxygène, ce qui affecte la fraîcheur du produit et aide à préserver les arômes.

Quelles avancées ont été réalisées dans les systèmes de vissage automatisés ?

Les systèmes modernes intègrent une mécanique de précision, une surveillance en temps réel et un vissage servo-commandé pour améliorer la qualité de l'étanchéité et réduire les pertes de CO2, même à haute vitesse.

Table des Matières

- Problèmes rencontrés lors du scellement des bouteilles de boissons gazeuses

-

Compatibilité des bouchons et exigences d'étanchéité pour les boissons gazeuses

- Sélection des matériaux pour les bouchons de bouteilles : performances du plastique par rapport au métal

- Propriétés d'étanchéité et imperméabilisation des systèmes de fermeture modernes

- Évaluation des types de bouchons et des tailles de bouteilles dans les lignes automatisées de remplissage de boissons gazeuses

- ROPP vs Visser vs Sertir : comparaison des principales technologies de bouchage

- Évolutions des systèmes de vissage automatisés pour machines de remplissage de boissons gazeuses

- Optimisation de la vitesse de bouchage sans compromettre la qualité du joint