Desafíos en el sellado de botellas de bebidas carbonatadas

Gestión de la presión durante el encapsuchado de bebidas carbonatadas

Cuando el dióxido de carbono se disuelve en las bebidas, crea presiones internas que superan los 4,8 bar o aproximadamente 69,6 psi. Esto significa que los fabricantes necesitan sellos realmente buenos para mantener el CO2 dentro sin permitir que se acumule demasiado. Si existe incluso un pequeño retraso de más de 700 milisegundos entre el momento en que la bebida entra en el recipiente y cuando se coloca la tapa, comenzamos a perder alrededor del 8 % de esa preciada carbonatación, lo cual afecta definitivamente al sabor de la bebida. El equipo moderno actual para bebidas carbonatadas cuenta con estos sofisticados sistemas de cerrado controlados por servomotores que trabajan en conjunto con las cintas transportadoras para poder sellar los envases en apenas unos 100 milisegundos. Para evitar problemas como botellas aplastadas o tapas que salen volando debido a una presión excesiva, la mayoría de las líneas de producción instalan válvulas de alivio de presión ajustadas para manejar variaciones dentro de ±0,2 bar. Estos pequeños ajustes marcan toda la diferencia para mantener los productos consistentes y seguros para los consumidores.

Par y la integridad del sellado en entornos de alta presión

Obtener la cantidad correcta de par es muy importante para estas operaciones. Si alguien no aplica suficiente fuerza y baja de 8 newton metros en las tapas PET de 28 mm, el dióxido de carbono comienza a escapar de los recipientes, provocando pérdidas de al menos un 2 % cada mes. Pero excederse en el otro sentido tampoco es bueno. Aplicar más de 12 Nm puede dañar realmente las roscas en los cuellos de las botellas. Los equipos modernos de cerrado solucionan este problema mediante galgas extensométricas combinadas con sensores infrarrojos, manteniendo los niveles de par dentro de una precisión de aproximadamente el 5 %, incluso cuando procesan más de 400 botellas por minuto. La diferencia que supone el monitoreo en tiempo real también es bastante impresionante. Estudios indican que estos sistemas reducen las fallas de sellado en alrededor de dos tercios en comparación con los ajustes manuales tradicionales. Ese tipo de mejora se traduce directamente en menos productos rechazados y clientes más satisfechos en general.

Sellado de Botellas e Integridad del Recipiente Bajo Esfuerzo por Carbonatación

Cuando las botellas de PET experimentan cambios repetidos de presión, sufren un estrés acumulativo con el tiempo. Hemos observado que estos recipientes plásticos se expanden hacia afuera aproximadamente un 0,03 por ciento por cada aumento de 1 bar en la presión de CO2 en su interior. Las pruebas de fugas revelan resultados interesantes también. Las tapas corona parecen mantenerse bastante bien, conservando alrededor del 99,4 % de eficacia de sellado incluso después de permanecer en los estantes durante un año completo. Las tapas roscadas no tienen tan buen desempeño sin algunas mejoras. Necesitan materiales de revestimiento mejores solo para igualar lo que las tapas corona proporcionan naturalmente. La tecnología moderna de inspección láser en línea ha avanzado mucho recientemente. Estos sistemas pueden detectar grietas diminutas de solo 5 micrómetros de ancho. Detectar estas fallas microscópicas a tiempo evita esas fugas lentas y molestas que reducen gradualmente los niveles de carbonatación a un ritmo de aproximadamente media unidad porcentual cada semana.

Compatibilidad de tapas y requisitos de sellado para bebidas carbonatadas

Selección de materiales para tapas de botellas: rendimiento de plástico frente a metal

La mayoría de los productores de bebidas carbonatadas confían en tapas plásticas de HDPE y PP porque son ligeras y no reaccionan con el contenido interior. Las tapas metálicas tipo corona ofrecen una mejor protección contra la entrada de oxígeno, lo que ayuda a preservar los sabores hasta un 28 % mejor que las alternativas plásticas. Pero en la actualidad, las tapas plásticas modernas fabricadas mediante tecnología de coextrusión permiten menos de 15 partes por millón de oxígeno, lo cual es suficiente para mantener las bebidas gaseosas frescas en los estantes de las tiendas. A la hora de elegir entre diferentes tipos de tapas, muchos fabricantes optan por tapas roscadas de plástico para botellas PET, ya que pueden reciclarse más fácilmente. Las botellas de vidrio suelen seguir utilizando coronas de acero, especialmente aquellas marcas de gama alta o productos que buscan crear ese aspecto tradicional que algunos consumidores prefieren.

Propiedades de sellado e impermeabilidad de los sistemas de cierre modernos

Las tapas modernas tienen estos sellos sofisticados de múltiples capas que pueden soportar una presión interna de alrededor de 6 bares, lo cual es muy importante para mantener correctamente selladas las aguas con gas y los refrescos altamente carbonatados. Los nuevos revestimientos de elastómero termoplástico retienen el CO2 aproximadamente un 34 por ciento mejor que los antiguos sellos de pulpa de papel de tiempos pasados. Y escucha esto: cuando los fabricantes combinan roscas con compresión en la parte superior, la mayoría de las botellas permanecen completamente libres de fugas durante largos períodos. Las pruebas muestran que algo así como 99 de cada 100 botellas no presentan fugas después de estar almacenadas durante tres meses, incluso si se guardan en un lugar frío un día y luego se dejan en condiciones calurosas al día siguiente.

Evaluación de Tipos de Tapas y Tamaños de Botellas en Líneas Automatizadas de Envasado de Bebidas Carbonatadas

Los selladores rotativos que operan a altas velocidades necesitan mediciones muy precisas del diámetro de las tapas, alrededor de más o menos 0,2 mm, solo para mantener el ritmo de 1.200 botellas que pasan cada minuto. El sistema de control de par realiza una función bastante inteligente: ajusta la cantidad de presión aplicada al sellar las botellas, entre 12 y 18 newton metros, independientemente de si se trata de recipientes pequeños de 200 ml o de envases más grandes de 2 litros. Lo que hace realmente valiosas a estas máquinas es su capacidad para manejar todo tipo de formas y tamaños diferentes de botellas en la misma línea de producción. Piénselo: podemos pasar sin interrupciones de las estrechas botellas de bebida energética de 330 ml a los recipientes espumosos de 1 litro con boca ancha sin perder el ritmo. Y esta flexibilidad reduce drásticamente el tiempo de cambio, aproximadamente tres cuartas partes menos que el necesario con selladoras de cabezal fijo tradicionales.

ROPP vs Tornillo vs Presión: Comparación de las principales tecnologías de sellado

Cierre ROPP para botellas de vidrio en la producción de agua con gas

El cierre ROPP funciona muy bien para botellas de vidrio al fabricar agua con gas. Básicamente, se enrollan capuchones de aluminio sobre los cuellos roscados de las botellas, creando sellos a prueba de manipulaciones que los consumidores buscan. Cuando todo está ajustado correctamente, las máquinas pueden colocar alrededor de 100 tapas por minuto incluso bajo condiciones de alta presión. El vidrio resulta ser lo suficientemente rígido como para mantener las roscas adecuadamente formadas durante todo el proceso. Y esto es muy importante porque mantener niveles de dióxido de carbono consistentemente superiores a 4,2 bar en la botella es lo que le da al agua con gas su efervescencia característica que los clientes esperan en sus bebidas.

Tecnología de cierre roscado en líneas de llenado de botellas PET

La tapa roscada sigue siendo la opción preferida para la mayoría de las aplicaciones de botellas PET porque puede reutilizarse varias veces y ofrece un sellado constante cuando se aprieta correctamente. Los sistemas automáticos de llenado actuales suelen ajustar estas tapas sin forro con una fuerza de aproximadamente 1,2 a 2,5 newton metros. Este nivel de par torsional comprime la tapa lo suficiente para formar un buen sello sin causar fracturas por tensión en el plástico. Estas máquinas pueden procesar más de 450 botellas cada minuto. Para quienes buscan estabilidad en el anaquel, las tapas de polipropileno diseñadas para botellas PET reducen en un 37 por ciento la entrada de oxígeno al recipiente en comparación con las alternativas regulares de HDPE. Esto marca toda la diferencia para productos como bebidas espumosas saborizadas que necesitan protección contra la oxidación durante el almacenamiento y el transporte.

Aplicaciones de encapsulamiento por prensado en bebidas carbonatadas especiales

El encapsulado por prensado funciona muy bien para asegurar esos cierres clásicos de estilo corona en botellas de refrescos artesanales y kombucha de pequeños lotes. La máquina aplica entre 150 y 220 Newtons de fuerza durante el proceso de prensado, lo que ayuda a manejar los cuellos de botella difíciles que no siempre son perfectamente uniformes. La mayoría de los sistemas pueden manejar diámetros de botellas entre 26 y 33 milímetros, más o menos 0,15 mm. Esto los hace particularmente adecuados para tiradas cortas donde la consistencia importa, pero el volumen no es elevado. Cuando estas tapas incluyen revestimientos internos de lámina de aluminio con sellado térmico, crean una barrera casi perfecta contra microbios con una efectividad del 99,97 %. Y sí, esto cumple con todos los requisitos establecidos en la norma ISO 22000 para estándares de seguridad alimentaria, por lo que los productores saben que sus productos son seguros para los consumidores.

Control de par de precisión en diversos métodos de encapsulado

Los sistemas integrados de monitoreo de par se sincronizan con los sensores de las máquinas llenadoras para garantizar precisión en los diferentes tipos de encapsulado:

- Mantener una tolerancia de ±0,1 Nm en aplicaciones ROPP

- Ajusta automáticamente el par según el grosor de la pared del PET

- Detecta defectos en las tapas de rosca cada 150 ms

Las desviaciones de par que exceden ±0,2 Nm aumentan el riesgo de fugas en un 40 % en los envases de PET. Los módulos modernos de validación rechazan sellos defectuosos con una precisión del 98,6 % mientras mantienen velocidades de línea superiores a 600 botellas por hora.

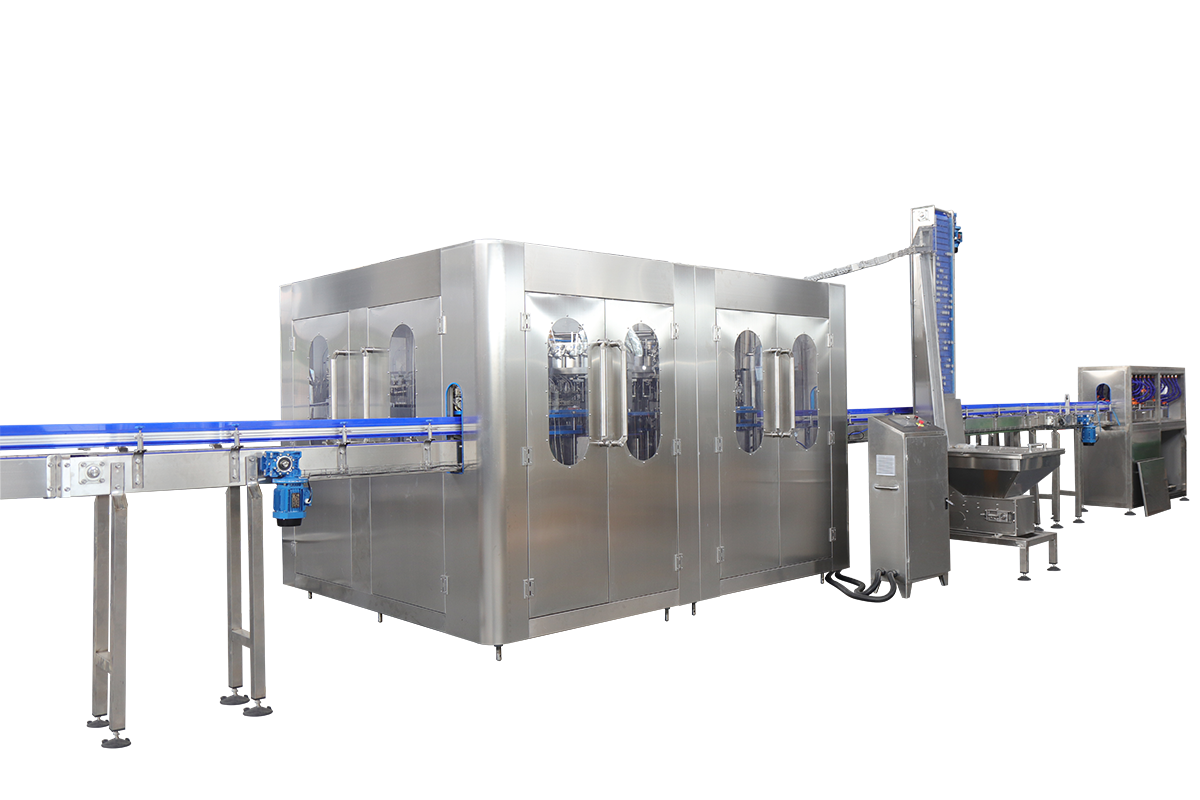

Avances en sistemas automatizados de colocación de tapas para máquinas llenadoras de bebidas carbonatadas

Las máquinas modernas de llenado de bebidas carbonatadas emplean sistemas de colocación de tapas accionados por servomotores capaces de aplicar hasta 1.200 tapas por minuto con una precisión de par del ±2 %. Estos sistemas integran mecánica de precisión y monitoreo en tiempo real para equilibrar velocidad y retención de gas, garantizando una calidad de sellado constante bajo presión constante de carbonatación.

Máquinas de taponado tipo pinza: lineales frente a rotativas

Los selladores en línea son adecuados para operaciones de velocidad baja a media (200–500 PPM) con espaciado variable entre botellas, ofreciendo flexibilidad para lotes de producción más pequeños. Los sistemas rotativos de tipo mordaza dominan las líneas de alta velocidad (800–1.200 PPM), proporcionando un rendimiento 30 % mayor mediante el funcionamiento simultáneo de múltiples cabezales. Sin embargo, requieren una sincronización exacta con los procesos aguas arriba y aguas abajo y funcionan mejor con formatos uniformes de envases.

Máquinas Selladoras con Seguimiento: Flexibilidad y Precisión en Líneas de Alta Velocidad

Los selladores con seguimiento guiados por visión se adaptan dinámicamente a un espaciado irregular de botellas, reduciendo las tasas de rechazo de productos en un 18 % en comparación con unidades de posición fija. A velocidades de hasta 1.050 botellas por minuto, estos sistemas mantienen una integridad del sellado del 99,4 % mediante ajustes de torque en tiempo real basados en el material de la tapa y la presión interna de CO₂ (6–8 PSI).

Selladoras de Cabezal Único vs. Selladoras con Seguimiento: Casos de Uso y Eficiencia

Los cerradores de una sola cabeza siguen siendo rentables para lotes pequeños (<5.000 unidades/hora) de bebidas especializadas. En contraste, los sistemas de seguimiento permiten cambios rápidos entre más de 15 formatos de botellas sin tiempos de inactividad. Las implementaciones en productores europeos de refrescos artesanales redujeron la fuga de CO₂ del 6% a menos del 1% mediante una sincronización a nivel de milisegundos entre las estaciones de llenado y sellado.

Optimización de la Velocidad de Cierre Sin Comprometer la Calidad del Sellado

Cierre de Alta Velocidad en el Envasado de Bebidas Carbonatadas a Gran Escala

Los modernos llenadores de bebidas carbonatadas con servo sincronizado pueden manejar más de 400 botellas cada minuto, manteniendo las pérdidas de CO2 por debajo del 0,2 % al cambiar las tapas. Estas máquinas cuentan con cabezales de cerrado con seguimiento automático que mantienen una precisión de aproximadamente 0,1 mm incluso cuando los transportadores se desplazan a 150 metros por minuto. Esto ayuda a mantener todo correctamente sellado a pesar de la presión constante del gas carbónico dentro de las botellas. Según una investigación publicada el año pasado, cerca de 8 de cada 10 problemas de espuma en los sellos ocurren cuando las velocidades de producción superan las 300 botellas por minuto. Por eso muchas instalaciones ahora incorporan estos sistemas especiales de compensación de par que se ajustan sobre la marcha.

Monitoreo de Par Basado en Datos para Verificación de Sellado en Tiempo Real

Los sensores de torque infrarrojos utilizados en las líneas modernas de envasado pueden detectar tapas flojas en tan solo 50 milisegundos, todo mientras mantienen la línea de producción funcionando sin problemas. Las pruebas han demostrado que estos sistemas reducen la pérdida de carbonatación en aproximadamente un 72 % en comparación con las revisiones manuales tradicionales, especialmente importante tanto para botellas de PET como para latas de aluminio. Lo que hace destacar a esta tecnología es lo inteligente que se vuelve con el tiempo. El aprendizaje automático detrás de ella analiza diferentes patrones de torque provenientes de más de 120 tipos de tapas de botella y ajusta automáticamente la configuración cuando los materiales se expanden debido al calor durante esas rápidas jornadas de producción.

Sección de Preguntas Frecuentes

¿Cuáles son los problemas comunes al sellar botellas de bebidas carbonatadas?

Los problemas comunes incluyen la pérdida de carbonatación debida a un encapuchado mal sincronizado, fallos en el sellado por aplicaciones incorrectas de torque y fugas causadas por defectos en las roscas de las botellas o en los materiales de las tapas.

¿Cómo afecta el torque al sellado de botellas?

La aplicación adecuada del par asegura un sellado hermético, evitando que el CO2 se escape y minimizando el riesgo de daños en las roscas de los cuellos de las botellas, lo que reduce la cantidad de productos rechazados.

¿Por qué es importante la selección de materiales para las tapas de botellas?

La selección del material afecta la calidad del sellado y la resistencia a la entrada de oxígeno, lo cual influye en la frescura del producto y ayuda a preservar los sabores.

¿Qué avances se han realizado en los sistemas automatizados de cerrado?

Los sistemas modernos cuentan con mecánica de precisión, monitoreo en tiempo real y cerrado servocontrolado para mejorar la calidad del sellado y reducir la pérdida de CO2 incluso a altas velocidades.

Tabla de Contenido

- Desafíos en el sellado de botellas de bebidas carbonatadas

- Compatibilidad de tapas y requisitos de sellado para bebidas carbonatadas

- ROPP vs Tornillo vs Presión: Comparación de las principales tecnologías de sellado

- Avances en sistemas automatizados de colocación de tapas para máquinas llenadoras de bebidas carbonatadas

- Optimización de la Velocidad de Cierre Sin Comprometer la Calidad del Sellado