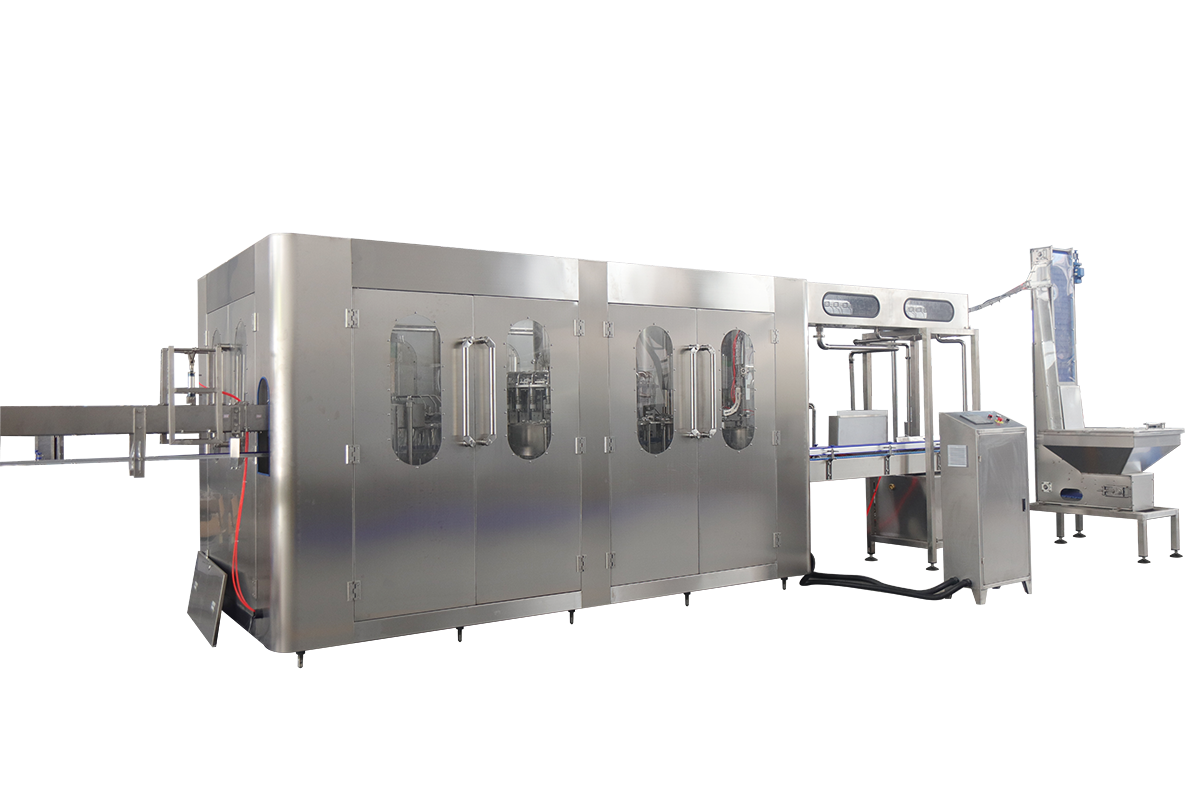

Cómo Funciona el Control Preciso de Presión en Máquinas de Llenado de Bebidas Carbonatadas

El Papel del Llenado Isobárico en el Mantenimiento de la Integridad del Producto

El proceso de llenado isobárico funciona equilibrando la presión dentro de los tanques y botellas de bebidas justo antes de transferir el líquido. Los recipientes se llenan con CO₂ al mismo nivel que el ya presente en el producto, generalmente alrededor de 2 a 4 bares. Este método ayuda a prevenir la turbulencia al verter, lo que de otro modo causaría pérdida de carbonatación. El equipo actual mantiene los niveles de carbonatación bastante precisos, aproximadamente más o menos 0,2 volúmenes. Mantener estos estándares es muy importante para conservar la consistencia del sabor entre lotes y preservar el burbujeo satisfactorio que los consumidores esperan de sus bebidas.

Técnicas de Llenado a Contrapresión para Prevenir la Pérdida de CO₂

Las máquinas de llenado por contrapresión ejecutan una secuencia de tres etapas de purga de oxígeno y presurización antes de la liberación del producto. Este enfoque reduce la pérdida de CO₂ en un 95 % en comparación con los métodos de llenado ambiental, como se ha demostrado en investigaciones sobre procesos de llenado. La sincronización precisa de las válvulas garantiza que la presión se mantenga dentro de 0,1 bar por encima o por debajo de los niveles objetivo durante la ventana de llenado de 1,5 a 3 segundos.

Retroalimentación de Presión en Tiempo Real para Estabilidad Dinámica

La tecnología de sensores más reciente monitorea los cambios de presión a intervalos tan cortos como 5 milisegundos, lo que provoca que el sistema ajuste automáticamente la cantidad de gas inyectado. Este tipo de controles en bucle cerrado ayudan a manejar todo tipo de problemas del mundo real que surgen durante los procesos de producción. Por ejemplo, al trabajar con líquidos viscosos donde la viscosidad puede variar en ±15 %, o cuando los recipientes experimentan fluctuaciones de temperatura de aproximadamente 10 grados Celsius. Mantener la estabilidad dentro de solo 0,05 bares marca una gran diferencia para los fabricantes, quienes observan una reducción de sus desechos anuales de alrededor del 18 %. Además, logran alcanzar volúmenes objetivo con una precisión increíble, consiguiendo llenados casi perfectos el 99,8 por ciento de las veces en diferentes productos.

Principios científicos detrás de la solubilidad del CO₂ y la formación de espuma en bebidas carbonatadas

Solubilidad del CO₂ y estabilidad de la presión durante el llenado: Una perspectiva científica

La forma en que el dióxido de carbono se disuelve en las bebidas está regida por algo llamado la Ley de Henry. Básicamente, la cantidad de CO2 que permanece disuelta depende mucho de las condiciones de presión y temperatura del entorno. Al llenar estas bebidas, la mayoría de los fabricantes mantienen la presión alrededor de 2 a 2,5 bares durante el proceso. Esto ayuda a evitar que el gas escape demasiado rápido, al tiempo que logra los niveles deseados de carbonatación entre 5 y 7 gramos por litro. En la actualidad, los equipos modernos para bebidas carbonatadas tienen sensores integrados que monitorean los cambios de presión en tiempo real. Pueden mantener la estabilidad dentro de apenas ±0,1 bar, lo cual marca la diferencia a la hora de garantizar que el producto final tenga exactamente el mismo sabor lote tras lote.

| Parámetro | Rango Óptimo | Impacto en la carbonatación |

|---|---|---|

| Temperatura | 2°C – 4°C | Maximiza la solubilidad del CO₂ |

| Presión de llenado | 2,0 – 2,5 bar | Equilibra velocidad y estabilidad |

| Concentración de CO₂ | 3,0–4,5 volúmenes | Nivel de efervescencia estándar en la industria |

Un estudio de ingeniería de bebidas de 2023 descubrió que las desviaciones superiores a ±0,2 volúmenes de CO₂ aumentan los riesgos de oxidación en un 18 % y reducen la vida útil. Las temperaturas más bajas (<4 °C) inhiben aún más el crecimiento microbiano, alineando los objetivos de higiene con la eficiencia de carbonatación.

Causas del espumado debido a fluctuaciones de presión en bebidas carbonatadas

La formación de espuma ocurre cuando el CO₂ disuelto nuclea rápidamente debido a caídas de presión o aumentos bruscos de temperatura. Por ejemplo, una fluctuación de presión de 0,5 bar durante el llenado acelera el crecimiento de burbujas en 22%, desperdiciando producto y obstruyendo las cabezas dosificadoras. Tres factores amplifican el espumado:

- Imperfecciones de la superficie en envases (arañazos, residuos) que proporcionan sitios de nucleación

- Sobrecarbonatación superar los 4,5 volúmenes de CO₂

- Líquido caliente (>6 °C) que reduce la solubilidad del gas

Las válvulas automáticas de alivio de presión ahora evitan el 95 % de las paradas relacionadas con la espuma manteniendo condiciones isobáricas hasta que las botellas son selladas, según pruebas realizadas en líneas de envasado de alta velocidad.

Soluciones de ingeniería para la gestión de espuma y precisión en el llenado

Llenado de bebidas carbonatadas y prevención de espumación: Soluciones de ingeniería

El equipo actual para el llenado de bebidas carbonatadas utiliza boquillas especiales de flujo laminar junto con métodos de llenado desde abajo hacia arriba para reducir la molesta turbulencia al mover líquidos. Investigaciones del sector muestran que estos sistemas modernos pueden reducir la formación de espuma aproximadamente a la mitad en comparación con métodos anteriores, según pruebas que analizan qué tan bien retienen el CO2 bajo presión. Las válvulas más recientes, diseñadas para combatir la formación de espuma, combinan técnicas de llenado por contrapresión con el enfriamiento del líquido. Esto ayuda a mantener la solubilidad del CO2 cerca de los 4 grados Celsius o 39 Fahrenheit, lo cual resulta fundamental para conservar adecuadamente la carbonatación de las bebidas. Una prueba reciente realizada en 2023 reveló que integrar todas estas mejoras de ingeniería logró reducir casi un 30 por ciento el desperdicio de producto sin disminuir la velocidad de las líneas de producción por debajo de su ritmo habitual de 1.200 botellas por hora.

Precisión en el Llenado de Líquidos e Higiene en Reguladores Sanitarios de Contrapresión

Los reguladores de presión sanitarios pueden alcanzar una precisión volumétrica de aproximadamente el 0,35 % gracias a sus funciones automatizadas de compensación de presión, lo cual es muy importante para productos más espesos, como los refrescos cremosos o las bebidas carbonatadas a base de lácteos. Las superficies de estos reguladores están pulidas con gran suavidad (Ra por debajo de 0,8 micrómetros) para que los microbios no se adhieran a ellas. Además, mantienen la presión de operación entre 2,5 y 3,5 bares, necesaria para evitar problemas de espumación. Al observar lo que está ocurriendo actualmente con los sistemas de llenado modulares, parece haber alrededor de un 33 % más de consistencia en el llenado en comparación con los reguladores neumáticos antiguos. Esta diferencia resulta aún más notable al trabajar con líquidos sensibles que tienden a separarse en diferentes fases bajo estrés.

Controladores Electrónicos de Presión de Alta Velocidad para Sistemas de Bucle Cerrado

Los sistemas de control de presión que funcionan en bucles cerrados con válvulas proporcionales habilitadas para IoT pueden ajustar los parámetros de llenado muy rápidamente, con un tiempo de respuesta de aproximadamente 150 milisegundos. Mantienen niveles de CO2 estables con apenas una diferencia de 0.1 bar, incluso cuando operan a máxima velocidad. Los controladores también ofrecen resultados bastante impresionantes, manteniendo una precisión de alrededor del 99,4 % en los procesos de llenado a través de rangos de temperatura de entre 5 y 60 grados Celsius. Esto es muy importante para líneas de producción que manejan diferentes productos, como bebidas frías preparadas por infusión en frío junto con bebidas carbonatadas normales a temperatura ambiente. Al analizar datos reales de 22 sitios diferentes, se observa algo interesante: las instalaciones que utilizan estos algoritmos predictivos de presión experimentan aproximadamente un 41 % menos de tiempo de inactividad relacionado con problemas de presión en comparación con aquellas que aún dependen de controles PID tradicionales. Tiene sentido, ya que predecir los problemas antes de que ocurran ahorra tiempo y dinero a largo plazo.

Ampliación del Control Preciso de Presión a Líquidos Viscosos y No Carbonatados

Adaptación del Control Preciso de Presión para Formulaciones No Carbonatadas y Viscosas

Los jarabes, cremas y diversos productos a base de aceite necesitan sistemas especiales de control de presión porque fluyen de manera diferente a los líquidos comunes. Cuando se trata de bebidas carbonatadas, lo más importante es mantener intactas las burbujas. Pero para estas sustancias espesas y no carbonatadas, los fabricantes deben aplicar aproximadamente entre un 30 y un 50 por ciento más de presión durante los procesos de llenado. Esto significa trabajar en rangos entre 1,5 y 4,5 bares, según hallazgos recientes de ingenieros alimentarios de 2023. Las máquinas más modernas diseñadas para bebidas carbonatadas están empezando a incluir características específicamente adaptadas para manejar también estos materiales más densos.

- Boquillas de presión variable con diámetros de hasta 12 mm para evitar obstrucciones

- Mecanismos de llenado accionados por pistón que logran una precisión volumétrica de ±0,8 % en fluidos de alta viscosidad

- Colectores calentados para reducir la viscosidad durante la dispensación de productos sensibles a la temperatura, como salsas de chocolate

Sistemas de llenado por presión para líquidos viscosos: desafíos e innovaciones

Cinco desafíos principales definen el llenado de líquidos viscosos:

- Reducción de viscosidad por cizallamiento : Los fluidos tixotrópicos (por ejemplo, kétchup) requieren cálculos de caída de presión un 20-35% inferiores a los modelos de líquidos newtonianos

- Eliminación del aire atrapado : Las cabezas de llenado con asistencia al vacío reducen las burbujas entre un 60 y un 80% en comparación con los sistemas de flujo abierto

- Control de adhesión : Los recubrimientos antiadherentes en las válvulas reducen el desperdicio de producto entre un 12 y un 18% en formulaciones pegajosas

- Estabilidad a temperatura : Un control térmico de ±1 °C mantiene la viscosidad dentro de un 5% del valor objetivo

- Protocolos de limpieza : Los sistemas CIP (Clean-in-Place) de 3 etapas logran un cumplimiento de higiene del 99,9 % en ciclos de menos de 15 minutos

Estas innovaciones permiten a los fabricantes alcanzar una precisión de llenado del 98,5 % en viscosidades que van desde 500 cP (miel) hasta 15.000 cP (mantequilla de maní), manteniendo velocidades de producción de hasta 300 envases/minuto.

Preguntas Frecuentes

¿Cuáles son las principales ventajas del llenado isobárico?

El llenado isobárico garantiza un equilibrio constante de presión entre los tanques de bebidas y las botellas, evitando la pérdida de carbonatación y manteniendo la integridad del producto.

¿Cómo beneficia a la producción la retroalimentación en tiempo real de la presión?

La retroalimentación en tiempo real de la presión ayuda a ajustar automáticamente los niveles de gas en respuesta a cambios de presión, reduciendo el desperdicio y proporcionando una precisión exacta en el llenado.

¿Por qué es importante el control de presión en sistema cerrado?

Los sistemas de lazo cerrado ofrecen ajustes rápidos y precisos de la presión, asegurando una alta eficiencia y una reducción del tiempo de inactividad en la producción de bebidas.

¿Cómo se puede adaptar el control de presión para líquidos no carbonatados?

Para formulaciones viscosas no carbonatadas, el control de presión puede ajustarse utilizando mecanismos especializados como boquillas de presión variable y sistemas accionados por pistón.

Tabla de Contenido

- Cómo Funciona el Control Preciso de Presión en Máquinas de Llenado de Bebidas Carbonatadas

- Principios científicos detrás de la solubilidad del CO₂ y la formación de espuma en bebidas carbonatadas

- Soluciones de ingeniería para la gestión de espuma y precisión en el llenado

- Ampliación del Control Preciso de Presión a Líquidos Viscosos y No Carbonatados

- Preguntas Frecuentes