Karbonatlı İçecek Dolum Makinelerinde Hassas Basınç Kontrolünün Çalışma Prensibi

Ürün Bütünlüğünü Korumada İzobarik Dolumun Rolü

İzobarik dolum işlemi, sıvının aktarılmasından hemen önce içecek tankları ve şişelerin içindeki basıncı dengeleyerek çalışır. Kapsüller, ürünün içinde zaten bulunan seviyeyle aynı olan CO₂ ile doldurulur, genellikle yaklaşık 2 ila 4 bar arasındadır. Bu yöntem, aksi takdirde karbonasyon kaybına neden olacak şahlanmayı önlemeye yardımcı olur. Günümüz ekipmanları karbonasyon seviyelerini oldukça sabit tutar, yaklaşık artı eksi 0,2 hacim arasında. Bu standartları korumak, partiler arasında lezzetlerin tutarlı kalması ve tüketiciyinin içeceklerinden beklediği tatmin edici köpük özelliğinin korunması açısından büyük önem taşır.

CO₂ Kaybını Önlemek için Karşı Basınç Dolum Teknikleri

Karşı basınç doldurma makineleri, ürün salınımından önce üç aşamalı bir oksijen temizleme ve basınçlandırma dizisi uygular. Bu yöntem, doldurma süreci araştırmalarında gösterildiği gibi, ortam basıncında doldurmaya kıyasla CO₂ kaybını %95 oranında azaltır. Hassas valf senkronizasyonu, 1,5–3 saniyelik doldurma penceresi boyunca basıncın hedef seviyelerden 0,1 bar içinde kalmasını sağlar.

Dinamik Kararlılık için Gerçek Zamanlı Basınç Geri Bildirimi

En son sensör teknolojisi, basıncın değişimini en kısa 5 milisaniyelik aralıklarla izler ve bu da sistemin otomatik olarak ne kadar gaz enjekte edileceğini ayarlamasına neden olur. Bu tür kapalı çevrim kontrolleri, üretim sırasında ortaya çıkan çeşitli gerçek dünya sorunlarıyla başa çıkmaya yardımcı olur. Örneğin, viskozitenin %15 artıp azalabildiği şurup kıvamındaki sıvılarla çalışılırken ya da kapların yaklaşık 10 santigrat derece sıcaklık dalgalanması yaşadığı durumlarda. İşleri yalnızca 0,05 bar içinde sabit tutmak, yıllık atık miktarını yaklaşık %18 oranında düşüren üreticiler için büyük fark yaratır. Ayrıca farklı ürünlerde hedef hacimlere inanılmaz bir doğrulukla ulaşılır ve dolgu işlemlerinin %99,8'ine yakını neredeyse kusursuz şekilde gerçekleştirilir.

Karbonatlı İçeceklerde CO₂ Çözünürlüğü ve Köpük Oluşumunun Bilimsel Prensipleri

Dolum Sırasında CO₂ Çözünürlüğü ve Basınç Kararlılığı: Bilimsel Bir Bakış

Karbondioksitin içeceklerde çözülme şekli, Henry Kanunu adı verilen bir şey tarafından belirlenir. Temel olarak, ne kadar CO2'nin çözüldüğü çevre basıncı ve sıcaklık koşullarına çok bağlıdır. Bu içecekleri doldururken çoğu üretici işlem sırasında basıncı yaklaşık 2 ila 2,5 bar aralığında tutar. Bu, istenen 5 ila 7 gram/litre arası karbonasyon seviyelerini elde ederken gazın çok hızlı kaçmasını da engeller. Günümüzde karbonatlı içecekler için modern ekipmanlarda basınç değişimlerini gerçek zamanlı olarak izleyen sensörler doğrudan entegre edilmiştir. Artı eksi 0,1 bar farkla stabiliteyi koruyabilirler ve böylece nihai ürünün tadının parti партиkti parti aynı kalmasında büyük fark yaratırlar.

| Parametre | Optimal Menzil | Karbonasyona Etkisi |

|---|---|---|

| Sıcaklık | 2°C – 4°C | CO₂ çözünürlüğünü maksimize eder |

| Doldurma basıncı | 2,0 – 2,5 bar | Hız ile stabiliteyi dengeler |

| CO₂ Konsantrasyonu | 3,0–4,5 hacim | Sektör standardı köpük seviyesi |

2023 yılında yapılan bir içecek mühendisliği çalışması, CO₂ hacminde ±0,2 değerini aşan sapmaların oksidasyon riskini %18 artırdığını ve raf ömrünü kısalttığını göstermiştir. Daha düşük sıcaklıklar (<4°C) mikrobiyal gelişimi daha da engeller ve hijyen hedeflerini karbonat verimliliğiyle uyumlu hale getirir.

Karbonatlı İçeceklerde Basınç Dalgalanmalarına Bağlı Köpük Oluşumunun Nedenleri

Çözünmüş CO₂'nin basınç düşüşü veya sıcaklık sıçraması nedeniyle hızla nükleus oluşturması köpük oluşumuna neden olur. Örneğin, doldurma sırasında 0,5 barlık bir basınç dalgalanması kabarcık büyümesini 22%hızlandırır, ürün israfına neden olur ve dolum başlıklarını tıkar. Üç faktör köpüğü artırır:

- Yüzey Eksiklikleri kabın içinde (çizikler, kalıntılar) nükleus oluşum siteleri sağlar

- Aşırı karbonatlaşma cO₂ hacminin 4,5'i geçmesi

- Sıcak sıvı (>6°C) gaz çözünürlüğünü azaltır

Otomatik basınç tahliye valfleri, şişeler kapatılana kadar izobarik koşulları koruyarak yüksek hızlı şişeleme hatlarında test edildiğinde köpük kaynaklı durma süresinin %95'ini önler.

Köpük Yönetimi ve Dolum Doğruluğu için Mühendislik Çözümleri

Karbonatlı İçecek Dolumu ve Köpürme Önleme: Mühendislik Çözümleri

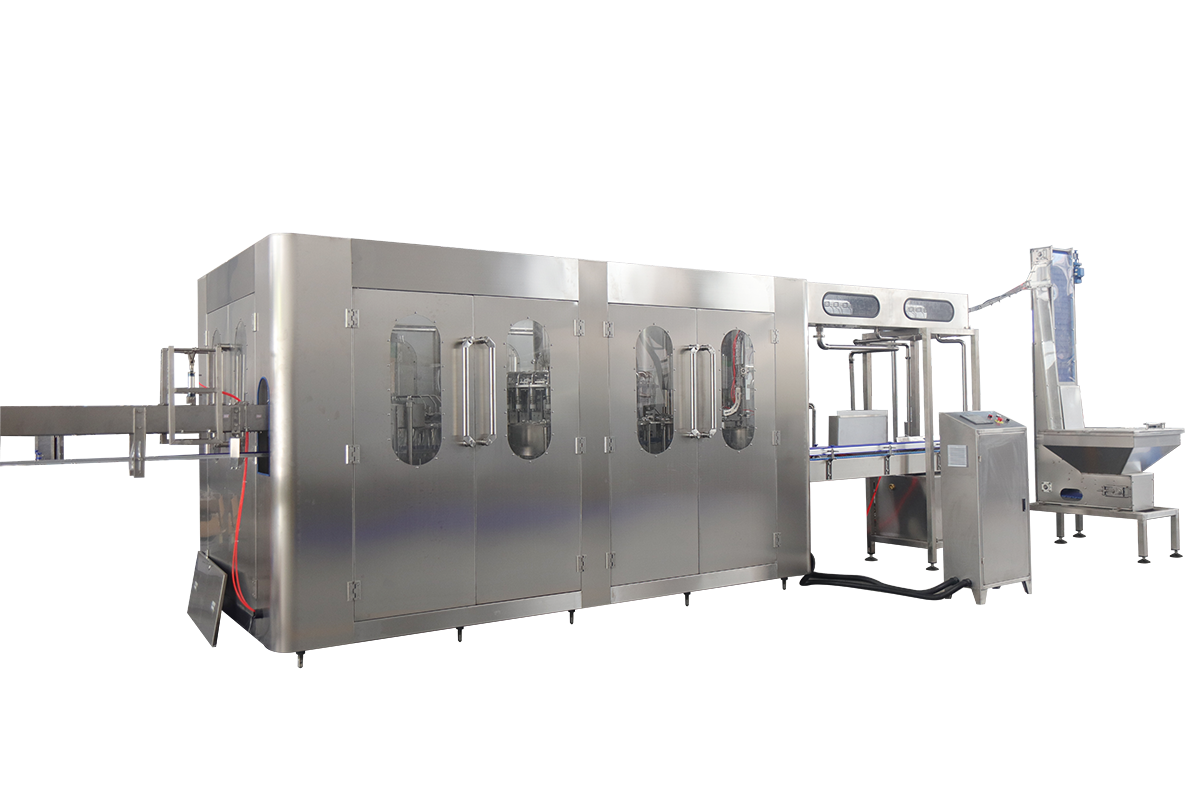

Günümüzdeki karbonatlı içecek doldurma ekipmanları, sıvıların taşınması sırasında ortaya çıkan rahatsız edici türbülansı azaltmak için özel laminar akış memelerini ve alttan doldurma yöntemlerini birlikte kullanır. Sektör araştırmaları, bu modern sistemlerin basınç altında CO2 tutma verimliliğini inceleyen testlere göre, eski yaklaşımlara kıyasla köpük oluşumunu yaklaşık yarısına kadar düşürebildiğini göstermektedir. Köpüğü önlemek amacıyla tasarlanan yeni vanalar, karşı basınç doldurma tekniklerini sıvının soğutulmasıyla birleştirerek çalışır. Bu işlem, CO2'nin çözünürlüğünün yaklaşık 4 santigrat derece ya da 39 fahrenheit civarında korunmasına yardımcı olur ve bu da içeceklerin uygun şekilde karbonasyonunu sürdürmek açısından oldukça önemlidir. 2023 yılında yapılan son bir test çalışmasında, tüm bu mühendislik iyileştirmelerinin bir araya getirilmesiyle ürün kaybının neredeyse %30 oranında azaltıldığı, üretim hatlarının saatte 1.200 şişe olan normal hızlarının ise düşmediği tespit edilmiştir.

Sanitasyonlu Karşı Basınç Regülatörlerinde Sıvı Doldurma Doğruluğu ve Hijyen

Otomatik basınç kompanzasyonu özelliklerine sahip sanitasyon amaçlı geri basıncı regülatörleri, krema sodaları veya süt bazlı karbonatlı içecekler gibi daha kalın ürünler için önemli olan yaklaşık %0,35'lik bir hacimsel doğruluk sağlayabilir. Bu regülatörlerin yüzeyleri mikropların tutunmasını engellemek için oldukça pürüzsüz şekilde parlatılmıştır (Ra değeri 0,8 mikronun altında). Ayrıca köpürme sorunlarını önlemek için işletme basıncını 2,5 ile 3,5 bar arasında tutarlar. Modüler dolum sistemlerinde şu anda yaşananlara bakıldığında, eski pnömatik regülatörlere kıyasla dolum tutarlılığında yaklaşık üçte bir oranında daha iyi bir performans görülmektedir. Bu fark, stres altında farklı fazlara ayrılmaya eğilimli hassas sıvılarla çalışılırken daha da belirgin hale gelir.

Kapalı Döngülü Sistemler için Yüksek Hızlı Elektronik Basınç Kontrol Cihazları

IoT destekli oransal vanalarla kapalı döngüde çalışan basınç kontrol sistemleri, yaklaşık 150 milisaniye yanıt süresiyle dolum parametrelerini oldukça hızlı bir şekilde ayarlayabilir. Sistemler en yüksek hızda çalışırken bile CO2 seviyelerini yalnızca 0,1 bar farkla sabit tutar. Kontrolcüler ayrıca 5 ila 60 santigrat derece sıcaklık aralıklarında dolum süreçlerinde yaklaşık %99,4 doğruluk koruyarak oldukça etkileyici sonuçlar sunar. Bu durum, soğuk demlenmiş içecekler ile oda sıcaklığında normal karbonatlı içecekler gibi farklı ürünler üreten üretim hatları için büyük önem taşır. 22 farklı sahadan toplanan gerçek verilere bakıldığında ilginç bir durum ortaya çıkar: bu tahmine dayalı basınç algoritmalarını kullanan tesisler, hâlâ geleneksel PID kontrollerine dayananlara kıyasla basınç kaynaklı duraklamalarda yaklaşık %41 daha az tecrübe eder. Zaten sorunlar meydana gelmeden önce tahmin edildiğinde uzun vadede zaman ve maliyet tasarrufu sağlanacağı için bu durum mantıklıdır.

Hassas Basınç Kontrolünü Viskoz ve Karbonatlı Olmayan Sıvılara Genişletmek

Karbonatsız, Viskoz Formülasyonlar İçin Hassas Basınç Kontrolünün Uyarlanması

Şuruplar, kremler ve çeşitli yağ bazlı ürünler, sıradan sıvılardan farklı akış gösterdikleri için özel basınç kontrol sistemleri gerektirir. Karbonatlı içecekler söz konusu olduğunda kabarcıkların korunması en önemli noktadır. Ancak bu kalın, karbonatsız maddeler için üreticilerin dolum süreçlerinde yaklaşık %30 ila %50 daha fazla basınç uygulaması gerekir. Bu, 2023 yılında gıda mühendislerinin yaptığı bazı son bulgulara göre, 1,5 ila 4,5 bar aralığında çalışma anlamına gelir. Karbonatlı içecekler için tasarlanan en yeni makineler artık bu tür kalın malzemeleri de işleyebilecek şekilde özelleştirilmiş özellikler eklenmeye başlamıştır.

- Tıkanmayı önlemek için çapları en fazla 12 mm'ye kadar çıkan değişken basınçlı nozullar tıkanmayı önlemek için çapları en fazla 12 mm'ye kadar

- Pistonla çalışan dolum mekanizmaları yüksek viskoziteli akışkanlarda ±0,8% hacim doğruluğuna ulaşır

- Isıtmalı manifoldlar çikolata sosları gibi sıcaklığa duyarlı ürünlerde akış sırasında viskoziteyi azaltmak için

Yüksek Viskoziteli Sıvılar İçin Basınçla Doldurma Sistemleri: Zorluklar ve Yenilikler

Yüksek viskoziteli sıvı doldurma işlemlerini beş temel zorluk belirler:

- Kesme incelmesi : Tiksotropik akışkanlar (örneğin, ketçap) Newton tipi sıvı modellerine göre %20–35 daha düşük basınç düşüşü hesaplamaları gerektirir

- Hapsedilen hava uzaklaştırması : Vakum destekli dolum başlıkları, açık akış sistemlerine kıyasla kabarcıkları %60–80 oranında azaltır

- Yapışma kontrolü : Vanalardaki yapışmaz kaplamalar, yapışkan formülasyonlarda ürün kaybını %12–18 oranında azaltır

- Sıcaklık Dayanıklılığı : ±1°C termal kontrol, viskoziteyi hedef değerlerin %5'i içinde tutar

- Temizlik Protokollerı : 3 aşamalı CIP (Yerinde Temizleme) sistemleri 15 dakikadan kısa döngülerde %99,9 hijyen uyumunu sağlar

Bu yenilikler, üreticilerin bal (500 cP) ile fıstık ezmesi (15.000 cP) arasında değişen viskozitelerde %98,5 dolum doğruluğuna ulaşmalarını ve dakikada 300 konteyner hızında üretim kapasitesini korumalarını sağlar.

Sıkça Sorulan Sorular

İzobarik dolumun temel avantajları nelerdir?

İzobarik dolum, içecek tankları ile şişeler arasında tutarlı basınç dengesi sağlayarak karbonasyon kaybını önler ve ürün bütünlüğünü korur.

Gerçek zamanlı basınç geri bildirimi üretimi nasıl fayda sağlar?

Gerçek zamanlı basınç geri bildirimi, basınç değişimlerine karşılık gaz seviyelerinin otomatik olarak ayarlanmasını sağlayarak israfı azaltır ve hassas dolum doğruluğu sunar.

Kapalı çevrim sistem basınç kontrolünün önemi nedir?

Kapalı çevrim sistemleri hızlı ve doğru basınç ayarlamaları sunar ve içecek üretiminde yüksek verimliliği ve düşük durma süresini sağlar.

Basınç kontrolü karbonatlı olmayan sıvılar için nasıl uyarlanabilir?

Karbonatlı olmayan viskoz formülasyonlar için basınç kontrolü, değişken basınçlı nozullar ve pistonla çalışan sistemler gibi özel mekanizmalar kullanılarak ayarlanabilir.

İçindekiler

- Karbonatlı İçecek Dolum Makinelerinde Hassas Basınç Kontrolünün Çalışma Prensibi

- Karbonatlı İçeceklerde CO₂ Çözünürlüğü ve Köpük Oluşumunun Bilimsel Prensipleri

- Köpük Yönetimi ve Dolum Doğruluğu için Mühendislik Çözümleri

- Hassas Basınç Kontrolünü Viskoz ve Karbonatlı Olmayan Sıvılara Genişletmek

- Sıkça Sorulan Sorular