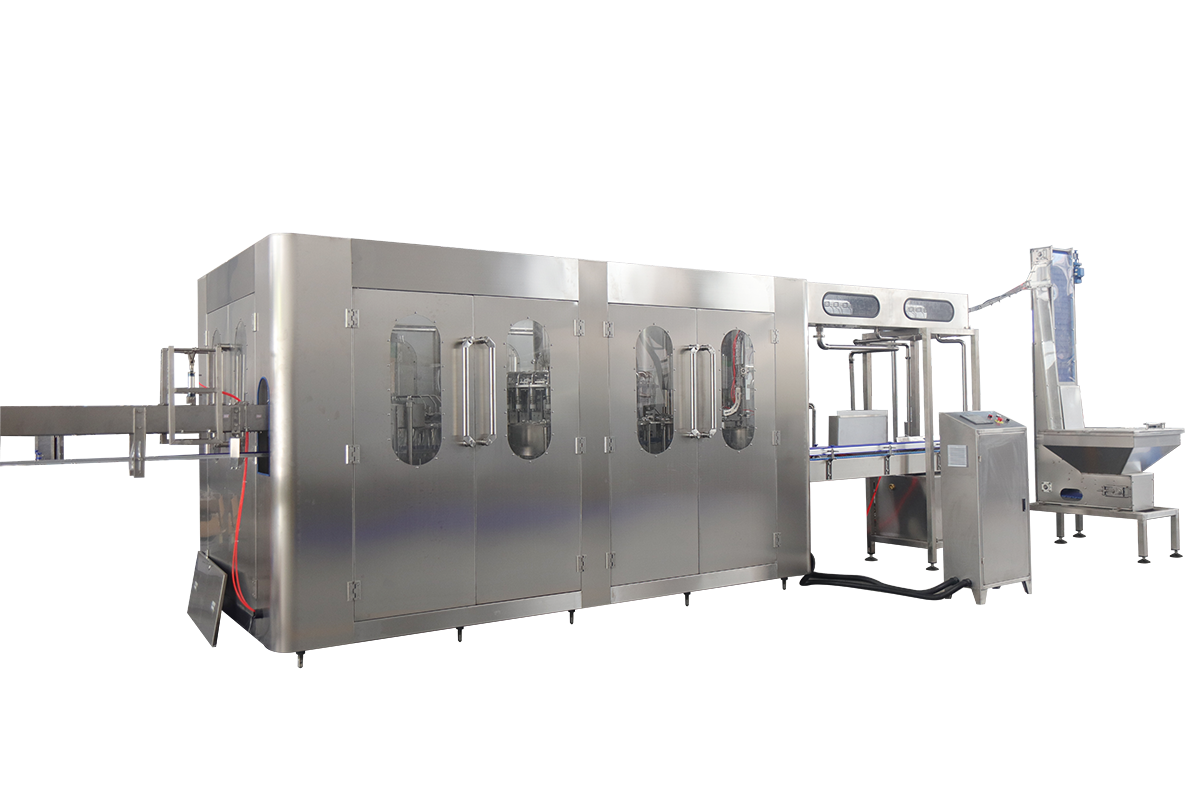

Fonctionnement du contrôle précis de la pression dans les machines de remplissage de boissons gazeuses

Le rôle du remplissage isobare dans le maintien de l'intégrité du produit

Le processus de remplissage isobare fonctionne en équilibrant la pression à l'intérieur des cuves et des bouteilles contenant la boisson juste avant le transfert du liquide. Les récipients sont remplis de CO₂ à un niveau identique à celui déjà présent dans le produit, généralement entre 2 et 4 bar. Cette méthode permet d'éviter les turbulences lors du versement, qui entraîneraient sinon une perte de carbonatation. Les équipements actuels maintiennent les niveaux de carbonatation avec une grande précision, environ ± 0,2 volume. Le respect de ces normes est essentiel pour garantir une saveur constante d'un lot à l'autre et préserver l'effervescence satisfaisante attendue par les consommateurs dans leurs boissons.

Techniques de remplissage en contre-pression pour éviter la perte de CO₂

Les machines de remplissage par contre-pression effectuent une séquence de purge d'oxygène en trois étapes et de pressurisation avant la libération du produit. Cette méthode réduit la perte de CO₂ de 95 % par rapport aux méthodes de remplissage à pression ambiante, comme le montre la recherche sur les procédés de remplissage. Une synchronisation précise des vannes garantit que la pression reste à ± 0,1 bar près des niveaux cibles pendant la fenêtre de remplissage de 1,5 à 3 secondes.

Réaction en temps réel de la pression pour une stabilité dynamique

La technologie de capteur la plus récente surveille les variations de pression à des intervalles aussi courts que 5 millisecondes, ce qui provoque automatiquement un ajustement de la quantité de gaz injectée. Ce type de commande en boucle fermée permet de gérer toutes sortes de problèmes concrets survenant pendant les cycles de production. Par exemple, lorsqu'on travaille avec des liquides visqueux dont la viscosité peut varier de plus ou moins 15 %, ou lorsque les contenants subissent des fluctuations de température d'environ 10 degrés Celsius. Maintenir une stabilité à ± 0,05 bar fait une grande différence pour les fabricants, dont les pertes annuelles diminuent d'environ 18 %. En outre, ils atteignent des volumes cibles avec une précision exceptionnelle, obtenant des remplissages quasi parfaits 99,8 % du temps, quel que soit le produit.

Principes scientifiques sous-jacents à la solubilité du CO₂ et à la formation de mousse dans les boissons gazeuses

Solubilité du CO₂ et stabilité de la pression pendant le remplissage : une perspective scientifique

La manière dont le dioxyde de carbone se dissout dans les boissons est régie par une loi appelée loi de Henry. Fondamentalement, la quantité de CO2 restant dissoute dépend fortement des conditions de pression et de température ambiantes. Lors du remplissage de ces boissons, la plupart des fabricants maintiennent la pression autour de 2 à 2,5 bars pendant le traitement. Cela permet d'éviter que le gaz ne s'échappe trop rapidement tout en atteignant les niveaux de carbonatation souhaités, entre 5 et 7 grammes par litre. De nos jours, les équipements modernes destinés aux boissons gazeuses intègrent directement des capteurs qui surveillent en temps réel les variations de pression. Ils peuvent maintenir une stabilité comprise dans une marge de ± 0,1 bar, ce qui fait toute la différence pour garantir que le produit final ait exactement le même goût d'un lot à l'autre.

| Paramètre | Plage optimale | Impact sur la carbonatation |

|---|---|---|

| Température | 2°C – 4°C | Maximise la solubilité du CO₂ |

| Pression de remplissage | 2,0 – 2,5 bar | Équilibre vitesse et stabilité |

| Concentration en CO₂ | 3,0–4,5 volumes | Niveau de pétillance standard dans l'industrie |

Une étude de 2023 sur l'ingénierie des boissons a révélé que des écarts supérieurs à ±0,2 volume de CO₂ augmentaient les risques d'oxydation de 18 % et réduisaient la durée de conservation. Des températures plus basses (<4 °C) inhibent davantage la croissance microbienne, alignant ainsi les objectifs d'hygiène sur l'efficacité de la carbonatation.

Causes de la formation d'écume dues aux fluctuations de pression dans les boissons gazeuses

La formation d'écume se produit lorsque le CO₂ dissous nucléise rapidement en raison d'une chute de pression ou d'une augmentation soudaine de température. Par exemple, une fluctuation de pression de 0,5 bar pendant le remplissage accélère la croissance des bulles de 22%, gaspillant le produit et obstruant les têtes de remplissage. Trois facteurs amplifient la formation d'écume :

- Imperfections de surface dans les récipients (rayures, résidus) fournissant des sites de nucléation

- Surcarbonatation dépassant 4,5 volumes de CO₂

- Liquide chaud (>6 °C) réduisant la solubilité du gaz

Des vannes automatiques de décharge de pression permettent désormais d'éliminer 95 % des arrêts liés à l'écume en maintenant des conditions isobariques jusqu'à ce que les bouteilles soient scellées, comme cela a été testé sur des lignes de conditionnement à grande vitesse.

Solutions d'ingénierie pour la gestion de la mousse et la précision du remplissage

Remplissage de boissons gazeuses et prévention de la formation de mousse : Solutions d'ingénierie

Les équipements modernes de remplissage de boissons gazeuses utilisent des buses spéciales à flux laminaire ainsi que des méthodes de remplissage par le bas afin de réduire considérablement les turbulences indésirables lors du déplacement des liquides. Des études sectorielles montrent que ces systèmes modernes peuvent réduire de moitié la formation d'écume par rapport aux anciennes méthodes, selon des tests évaluant leur capacité à maintenir le CO2 en solution sous pression. Les nouvelles vannes conçues pour limiter l'écoulement mousseux combinent des techniques de remplissage en contre-pression avec un refroidissement du liquide. Cela permet de maintenir la solubilité du CO2 autour de 4 degrés Celsius (39 degrés Fahrenheit), ce qui s'avère crucial pour garantir une carbonatation adéquate des boissons. Un test récent effectué en 2023 a révélé que la mise en œuvre combinée de ces améliorations techniques permettait de réduire les pertes de produit d'environ 30 %, sans ralentir les chaînes de production en dessous de leur rythme habituel de 1 200 bouteilles par heure.

Précision du remplissage liquide et hygiène dans les régulateurs sanitaires de pression amont

Les régulateurs de pression arrière sanitaires peuvent atteindre environ 0,35 % de précision volumétrique grâce à leurs fonctions automatisées de compensation de pression, ce qui est crucial pour les produits plus visqueux comme les sodas crémeux ou les boissons gazeuses à base de lait. Les surfaces de ces régulateurs sont polies de manière extrêmement lisse (Ra inférieur à 0,8 micron) afin d'empêcher l'adhérence des microbes. Ils maintiennent également la pression de fonctionnement entre 2,5 et 3,5 bars, nécessaire pour éviter les problèmes de mousse. En considérant l'évolution actuelle vers des systèmes de remplissage modulaires, on observe une cohérence de remplissage d'environ un tiers supérieure par rapport aux anciens régulateurs pneumatiques. Cette différence devient encore plus marquée lorsqu'on travaille avec des liquides sensibles ayant tendance à se séparer en différentes phases sous contrainte.

Régulateurs électroniques de pression haute vitesse pour systèmes en boucle fermée

Les systèmes de régulation de pression fonctionnant en boucle fermée avec des vannes proportionnelles connectées à l'IoT peuvent ajuster les paramètres de remplissage très rapidement, avec un temps de réponse d'environ 150 millisecondes. Ils maintiennent un niveau stable de CO2, avec une variation de seulement 0,1 bar, même à vitesse maximale. Les contrôleurs offrent également des résultats impressionnants, conservant une précision d'environ 99,4 % lors des processus de remplissage sur une plage de températures allant de 5 à 60 degrés Celsius. Cela revêt une grande importance pour les lignes de production traitant différents produits, comme les boissons froides infusées et les boissons gazeuses classiques à température ambiante. L'analyse de données réelles provenant de 22 sites différents révèle un résultat intéressant : les installations utilisant ces algorithmes prédictifs de pression connaissent environ 41 % de temps d'arrêt en moins lié aux problèmes de pression par rapport à celles qui utilisent encore des régulations PID traditionnelles. Ce constat est logique, puisqu'anticiper les problèmes avant qu'ils ne surviennent permet d'économiser du temps et de l'argent à long terme.

Étendre le contrôle précis de la pression aux liquides visqueux et non carbonatés

Adapter le contrôle précis de la pression aux formulations non carbonatées et visqueuses

Les sirops, crèmes et divers produits à base d'huile nécessitent des systèmes de régulation de pression spéciaux car ils s'écoulent différemment des liquides ordinaires. En ce qui concerne les boissons gazeuses, préserver les bulles est primordial. Mais pour ces substances épaisses et non gazeuses, les fabricants doivent appliquer environ 30 à 50 pour cent de pression supplémentaire durant les processus de remplissage. Cela implique de travailler avec des plages comprises entre 1,5 et 4,5 bars, selon certaines études récentes d'ingénieurs alimentaires datant de 2023. Les dernières machines conçues pour les boissons gazeuses commencent à intégrer des fonctionnalités spécifiquement adaptées à la manipulation de ces matériaux plus épais.

- Buses à pression variable avec des diamètres allant jusqu'à 12 mm pour éviter les obstructions

- Mécanismes de remplissage à piston assurant une précision volumétrique de ±0,8 % dans les fluides à haute viscosité

- Collecteurs chauffants pour réduire la viscosité pendant la distribution pour les produits sensibles à la température comme les sauces au chocolat

Systèmes de remplissage par pression pour liquides visqueux : défis et innovations

Cinq défis principaux définissent le remplissage des liquides visqueux :

- Fluage sous cisaillement : Les fluides thixotropes (par exemple, la sauce ketchup) nécessitent des calculs de chute de pression inférieurs de 20 à 35 % par rapport aux modèles de liquides newtoniens

- Élimination de l'air emprisonné : Les têtes de remplissage assistées par vide réduisent les bulles de 60 à 80 % par rapport aux systèmes à écoulement libre

- Maîtrise de l'adhérence : Les revêtements anti-adhérents sur les vannes réduisent les pertes de produit de 12 à 18 % dans les formulations collantes

- Stabilité à température : Un contrôle thermique de ±1 °C maintient la viscosité à moins de 5 % de la valeur cible

- Protocoles de nettoyage : les systèmes CIP (nettoyage en place) à 3 étapes atteignent une conformité d'hygiène de 99,9 % en moins de 15 minutes par cycle

Ces innovations permettent aux fabricants d'atteindre une précision de remplissage de 98,5 % pour des viscosités allant de 500 cP (miel) à 15 000 cP (beurre d'arachide), tout en maintenant des vitesses de production allant jusqu'à 300 contenants/minute.

Questions fréquemment posées

Quels sont les principaux avantages du remplissage isobare ?

Le remplissage isobare assure un équilibre de pression constant entre les réservoirs de boisson et les bouteilles, empêchant la perte de carbonatation et préservant l'intégrité du produit.

En quoi le retour d'information en temps réel sur la pression bénéficie-t-il à la production ?

Le retour d'information en temps réel sur la pression permet d'ajuster automatiquement les niveaux de gaz en réponse aux variations de pression, réduisant ainsi les pertes et assurant une précision exacte du remplissage.

Pourquoi le contrôle de pression en système bouclé est-il important ?

Les systèmes bouclés offrent des ajustements de pression rapides et précis, garantissant une haute efficacité et une réduction des temps d'arrêt dans la production de boissons.

Comment le contrôle de pression peut-il être adapté aux liquides non carbonatés ?

Pour les formulations non gazeuses et visqueuses, la régulation de pression peut être ajustée à l'aide de mécanismes spécialisés tels que des buses à pression variable et des systèmes à piston.

Table des Matières

- Fonctionnement du contrôle précis de la pression dans les machines de remplissage de boissons gazeuses

- Principes scientifiques sous-jacents à la solubilité du CO₂ et à la formation de mousse dans les boissons gazeuses

- Solutions d'ingénierie pour la gestion de la mousse et la précision du remplissage

- Étendre le contrôle précis de la pression aux liquides visqueux et non carbonatés

-

Questions fréquemment posées

- Quels sont les principaux avantages du remplissage isobare ?

- En quoi le retour d'information en temps réel sur la pression bénéficie-t-il à la production ?

- Pourquoi le contrôle de pression en système bouclé est-il important ?

- Comment le contrôle de pression peut-il être adapté aux liquides non carbonatés ?