Componentes Principales y Funcionalidad de una Máquina de Envasado de Bebidas Carbonatadas

Cómo el Llenado por Contrapresión Mantiene los Niveles de CO2

El equipo actual para el llenado de bebidas carbonatadas depende de la tecnología de contrapresión para mantener una presión interna de aproximadamente 3 a 5 bares, lo que evita que el preciado CO2 se escape durante el traslado de líquidos. Cuando la presión se mantiene equilibrada entre las botellas y los grandes tanques de almacenamiento, los fabricantes pueden conservar alrededor del 98 por ciento de su carbonatación. Esto supera a los antiguos métodos atmosféricos, en los que solo aproximadamente el 78 por ciento se mantenía, según Beverage Production Quarterly. ¿Cuál es la ventaja real? Las bebidas mantienen su efervescencia tal como se promete, además de reducir entre un 12 y hasta un 15 por ciento el producto desperdiciado en cada ciclo de producción.

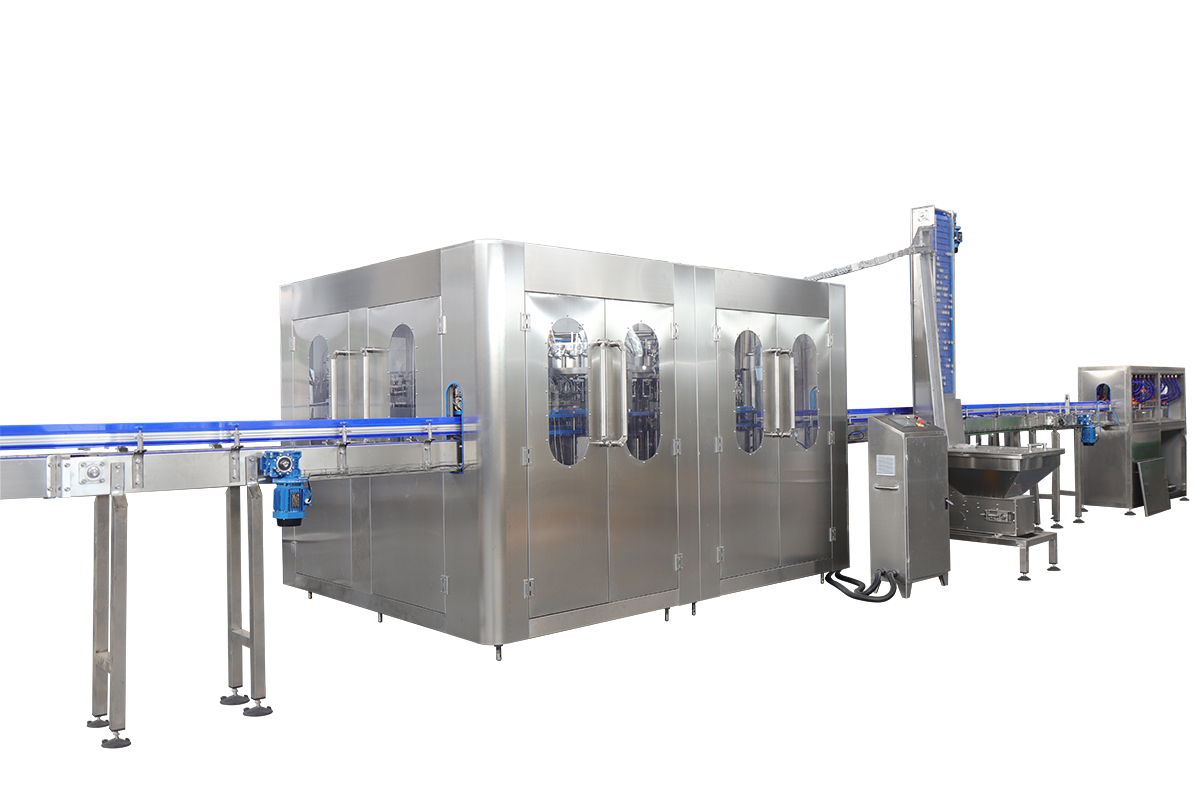

Módulos esenciales: Enjuagador, Llenador, Taponador e Integración de Transportador

Toda línea de llenado de alta eficiencia integra cuatro subsistemas sincronizados:

- Enjuagadores de alta presión : Sanitizan los envases utilizando chorros de agua a 85°C

- Llenadores Rotativos : Procesan entre 600 y 800 envases/hora con una precisión de volumen de ±1,5 %

- Taponadores controlados por torque : Aplican tapas con un torque de 15 a 25 Nm para un sellado seguro

- Transportadores de velocidad variable : Mantienen tasas de flujo constantes de 2,8–3,2 m/min

Los análisis del sector muestran que la integración perfecta de estos módulos reduce el tiempo de inactividad mecánico en un 40 % en comparación con configuraciones independientes o desconectadas.

Incorporación de sistemas de control de calidad y detección de fugas

Las líneas avanzadas ahora incluyen tecnologías integradas de garantía de calidad:

| TECNOLOGÍA | Función | Tasa de Detección de Defectos |

|---|---|---|

| Escáneres de visión | Verificación de alineación de tapones | 99.7% |

| Detectores láser de fugas | Monitorean la pérdida de presión | sensibilidad de 0,02 bar/seg |

| Inspectores de rayos X | Validan niveles de llenado | precisión de ±0,5 mm |

Juntos, estos sistemas reducen los riesgos de retiro del mercado en un 32 % y mantienen la pérdida de producto por debajo del 0,1 % durante turnos estándar de 8 horas.

Planificación estratégica de distribución para maximizar la eficiencia del flujo de trabajo

Estrategia de zonificación basada en la integración del flujo de trabajo en líneas de envasado

Obtener los mejores resultados de los equipos de llenado de bebidas carbonatadas depende realmente de cómo organicemos las diferentes partes del proceso. Cuando los fabricantes dividen su planta de producción en zonas separadas para limpiar las botellas, llenarlas, colocarles las tapas y realizar controles de calidad, se reduce el desplazamiento innecesario de los trabajadores y se mantiene un flujo ordenado. Algunas investigaciones publicadas el año pasado mostraron que este tipo de distribución por zonas redujo en aproximadamente un tercio el retroceso de las cintas transportadoras en comparación con las configuraciones tradicionales en línea recta, lo cual es muy importante al intentar mantener estables los niveles de dióxido de carbono en las bebidas. Agrupar la estación de enjuague, la máquina llenadora y la encapsuladora dentro de un radio de unos seis metros hace que la transferencia de los envases entre etapas sea mucho más fluida. Según Beverage Production Journal de 2023, esta configuración puede aumentar la velocidad de producción en casi un 11 por ciento, una cifra que con el tiempo suma significativamente para los gerentes de planta que vigilan sus resultados económicos.

Uso de software de simulación para modelar el flujo de materiales y prevenir cuellos de botella

Cada vez más fabricantes recurren a software de simulación 3D, como FlexSim y AnyLogic, al planificar sus líneas de producción. Estos programas analizan aspectos como los ángulos de las cintas transportadoras, la ubicación adecuada de las válvulas dosificadoras y la frecuencia con que deben colocarse los botones de parada de emergencia en la planta, con el fin de identificar posibles puntos críticos. Una empresa embotelladora en algún lugar de Europa ahorró considerable tiempo al crear un modelo gemelo digital de sus instalaciones. Reubicaron algunos sensores de inspección y ajustaron la posición de los cabezales dosificadores, lo que eliminó un molesto retraso de 18 minutos que ocurría cada hora debido a que el equipo no estaba alineado correctamente, según informó el Food Engineering Report el año pasado. Las cifras también respaldan este enfoque: las fábricas que utilizan simulación en el diseño suelen alcanzar una eficiencia entre el 92 % y casi el 97 % desde el inicio de la producción de bebidas carbonatadas.

Estudio de caso: Rediseño del diseño que redujo el tiempo de inactividad en un 22%

Un fabricante de bebidas gaseosas con sede en el medio oeste recientemente renovó el diseño de su antigua planta fabril. En lugar de tener áreas separadas para operaciones de enjuague, llenado y sellado, agruparon estas máquinas juntas en lo que denominan "células". Esta nueva disposición redujo la distancia que los envases debían recorrer entre procesos en aproximadamente 41 metros cada vez que realizaban un lote de producción. Además, resultó lógico compartir recursos como líneas de aire comprimido y sistemas de limpieza entre varias máquinas. ¿Los resultados? Las averías inesperadas del equipo disminuyeron considerablemente, pasando de alrededor de 14,7 horas perdidas cada semana a solo 11,5 horas. También se volvió más rápido cambiar entre diferentes producciones, mejorando los tiempos de cambio en aproximadamente un 15%. Otra decisión inteligente fue instalar estaciones de trabajo con forma hexagonal en toda la planta. Estas permitieron al personal de mantenimiento acceder completamente a las máquinas desde todos los lados, manteniendo al mismo tiempo un funcionamiento fluido de la producción. Realmente impresionante, ya que casi 4 de cada 10 empresas embotelladoras líderes han comenzado a utilizar diseños similares según el informe de Tendencias de la Industria de Bebidas del año pasado.

Aprovechando la Automatización para Escalabilidad y Resultados Consistentes

Reduciendo la Variabilidad Mediante Sistemas Automatizados de Llenado y Empaque

Las modernas máquinas llenadoras de bebidas carbonatadas alcanzan actualmente una precisión de alrededor de medio por ciento en volumen, gracias a válvulas accionadas por servomotores y sistemas de embalaje guiados por visión. Esto elimina básicamente todas esas pequeñas inconsistencias que ocurrían cuando las personas manipulaban manualmente los procesos. Las máquinas incorporan sensores de peso y sofisticados sistemas de compensación de presión que funcionan en segundo plano. Mantienen los niveles de CO2 cerca de 0,2 gramos por litro incluso cuando producen 24.000 botellas por hora a plena capacidad. Al observar lo que está ocurriendo en la industria actualmente, las empresas que cambian a sistemas de porcionamiento completamente automatizados están experimentando una reducción de aproximadamente el 18 % en el desperdicio de ingredientes en comparación con sus antiguos equipos semiautomáticos. Además, existe también un monitoreo en línea del oxígeno disuelto, manteniéndolo por debajo de 2 partes por millón para que cada lote tenga exactamente el mismo sabor que el anterior.

Estudio de caso: Línea totalmente automatizada que alcanza 40.000 botellas/hora

Una empresa europea de bebidas aumentó significativamente su producción al conectar un sistema rotativo de llenado masivo de 144 válvulas con paletizadores robóticos automatizados mediante tecnología PLC flexible. Cuando las operaciones de llenado y sellado comenzaron a funcionar en armonía en tiempo real, el tiempo de inactividad se redujo aproximadamente un 30 %, elevando la eficacia general de los equipos a casi un 99,5 % durante los períodos más ocupados. Una planificación inteligente en torno a la automatización permitió cambios entre diferentes tipos de productos hasta un 25 % más rápidos gracias a sistemas de gestión de recetas mejorados. Esta configuración les permite producir simultáneamente latas pequeñas de 250 ml y botellas grandes de PET de 1 litro en la misma línea de producción sin interrupciones importantes.

Tendencia: Crecimiento de sensores inteligentes y mantenimiento predictivo para máquinas llenadoras de bebidas carbonatadas

Más del 67 % de las nuevas instalaciones incluyen ahora sensores de análisis de vibraciones y detectores de fugas de CO2 por infrarrojos, con analíticas predictivas que reducen las paradas no planificadas en un 41 % (Food Engineering 2023). Los caudalímetros habilitados para IoT alimentan boquillas autorregulables que se ajustan automáticamente ante cambios en la viscosidad del jarabe, manteniendo una precisión de llenado de ±1 % durante 8.000 horas de funcionamiento entre intervalos de mantenimiento.

Posibilitar la flexibilidad y los cambios rápidos para satisfacer diversas necesidades de producción

Superar los desafíos en los cambios rápidos de formato de botellas

Cambiar de botellas PET de 250 ml a esos grandes envases de vidrio de 1 L genera verdaderos problemas en los equipos de llenado de bebidas carbonatadas. Según una encuesta realizada en 2023 en toda la industria, estos cambios inesperados de formato reducen realmente la producción alrededor de un 14 % cada día debido al tiempo necesario para recalibrar las máquinas y realizar esas tediosas correcciones manuales. Hay varios problemas aquí realmente. Los agarres del cuello simplemente no encajan bien, las boquillas tienen tamaños diferentes, y mantener la presión de CO2 estable dentro de un rango estrecho de más o menos 0,2 bar durante el cambio de formato es prácticamente imposible sin afectar el sabor y la apariencia del producto.

Soluciones: Herramientas de Cambio Rápido y Controladores Lógicos Programables

Los sistemas de alto rendimiento abordan estos problemas con:

- Herramientas modulares de cambio rápido que reducen el tiempo de cambio de formato de 45 minutos a menos de 9 minutos

- Controladores Lógicos Programables (PLCs) almacenando más de 200 configuraciones preestablecidas para su recuperación instantánea

- Taponadoras servo de múltiples ejes adaptables a 12 tamaños comunes de tapa sin necesidad de intercambiar piezas físicas

Un estudio de caso de 2022 mostró que las líneas de llenado integradas con PLC mantuvieron un OEE del 98,4 % durante turnos que involucraban ocho variantes diferentes de productos.

Impacto en las velocidades de salida y escalabilidad a largo plazo

La adopción de sistemas flexibles ofrece mejoras medibles:

| Métrico | Antes de la implementación | Después de la implementación |

|---|---|---|

| Tiempo promedio de cambio | 37 minutos | 7 minutos |

| Producción semanal | 18 | 34 |

| Capacidad anualizada | 1,2 millones de cajas | 2,8 millones de cajas |

Esta escalabilidad permite a los productores gestionar SKUs estacionales junto con productos principales sin necesidad de añadir nuevas líneas de llenado, y las mejoras en automatización suelen ofrecer un retorno de la inversión en menos de 11 meses.

Lograr la sinergia del sistema y preparar la línea de llenado para el futuro

Alinear el rendimiento del llenador con las unidades aguas abajo para optimizar el flujo de producción

Obtener el máximo rendimiento de las llenadoras de bebidas carbonatadas depende realmente de qué tan bien funcionen conjuntamente todas las partes al mismo tiempo. La velocidad de llenado debe coincidir perfectamente con la capacidad del sistema de cerrado y con la rapidez con que se mueven las cintas transportadoras a lo largo de la línea. Hoy en día, la mayoría de las líneas de producción modernas cuentan con sofisticados sistemas de control PLC que permiten a los operarios ajustar los parámetros sobre la marcha para que todo siga avanzando sin problemas. Tomemos por ejemplo los sensores: cuando las máquinas etiquetadoras empiezan a retrasarse, reducen automáticamente la cantidad de producto que se vierte en las botellas. Esto ayuda a evitar atascos molestos y reduce el desperdicio por derrames, aunque pueda significar velocidades ligeramente más bajas durante períodos de alta demanda.

Dato destacado: 30 % de mejora de eficiencia gracias a la sincronización de las velocidades de la línea

El análisis de 12 plantas embotelladoras reveló que las instalaciones que optimizaron la sincronización entre llenadoras y unidades de envasado redujeron el tiempo de inactividad en un 19 % y aumentaron la producción en un 30 % (Beverage Production Quarterly 2023). Esta mejora se debe a la eliminación de diferencias de velocidad que anteriormente generaban cuellos de botella o subutilización de equipos.

Protección Futura con Máquinas Envasadoras de Bebidas Carbonatadas Escalables

Los fabricantes de toda la industria están recurriendo cada vez más a enfoques de diseño modular que les permiten escalar sus operaciones gradualmente a medida que aumentan las necesidades del mercado. El sistema incluye elementos como cabezales de llenado reemplazables y ajustes de carbonatación variables, lo que significa que las líneas de producción pueden manejar diferentes tamaños de envases o fórmulas de productos sin necesidad de remodelaciones completas. Al observar lo que está ocurriendo actualmente en el sector, las empresas que implementan estas soluciones flexibles suelen ahorrar alrededor del 35 al 40 por ciento en costos de equipo con el tiempo, en comparación con configuraciones tradicionales que requieren instalaciones completamente nuevas para cada cambio.

Preguntas frecuentes

¿Cuál es la ventaja principal de los sistemas de llenado por contrapresión?

Los sistemas de llenado por contrapresión mantienen los niveles de CO2 equilibrando la presión entre las botellas y los tanques de almacenamiento, preservando así la carbonatación.

¿Cómo benefician los sistemas modulares de herramientas a las líneas de llenado?

Los sistemas modulares de herramientas reducen el tiempo de cambio de formato de 45 minutos a menos de 9 minutos, mejorando la eficiencia y la flexibilidad.

¿Por qué es importante la estrategia de zonificación en los flujos de producción?

La zonificación organiza los procesos de producción en áreas dedicadas, reduciendo movimientos innecesarios y aumentando la eficiencia del flujo de trabajo.

¿Qué papel desempeñan los sistemas de automatización en las líneas de producción modernas?

La automatización reduce la variabilidad, mejora la precisión y aumenta la eficiencia general, lo que lleva a una producción consistente y escalable.

Tabla de Contenido

- Componentes Principales y Funcionalidad de una Máquina de Envasado de Bebidas Carbonatadas

- Planificación estratégica de distribución para maximizar la eficiencia del flujo de trabajo

- Aprovechando la Automatización para Escalabilidad y Resultados Consistentes

- Posibilitar la flexibilidad y los cambios rápidos para satisfacer diversas necesidades de producción

-

Lograr la sinergia del sistema y preparar la línea de llenado para el futuro

- Alinear el rendimiento del llenador con las unidades aguas abajo para optimizar el flujo de producción

- Dato destacado: 30 % de mejora de eficiencia gracias a la sincronización de las velocidades de la línea

- Protección Futura con Máquinas Envasadoras de Bebidas Carbonatadas Escalables

- Preguntas frecuentes