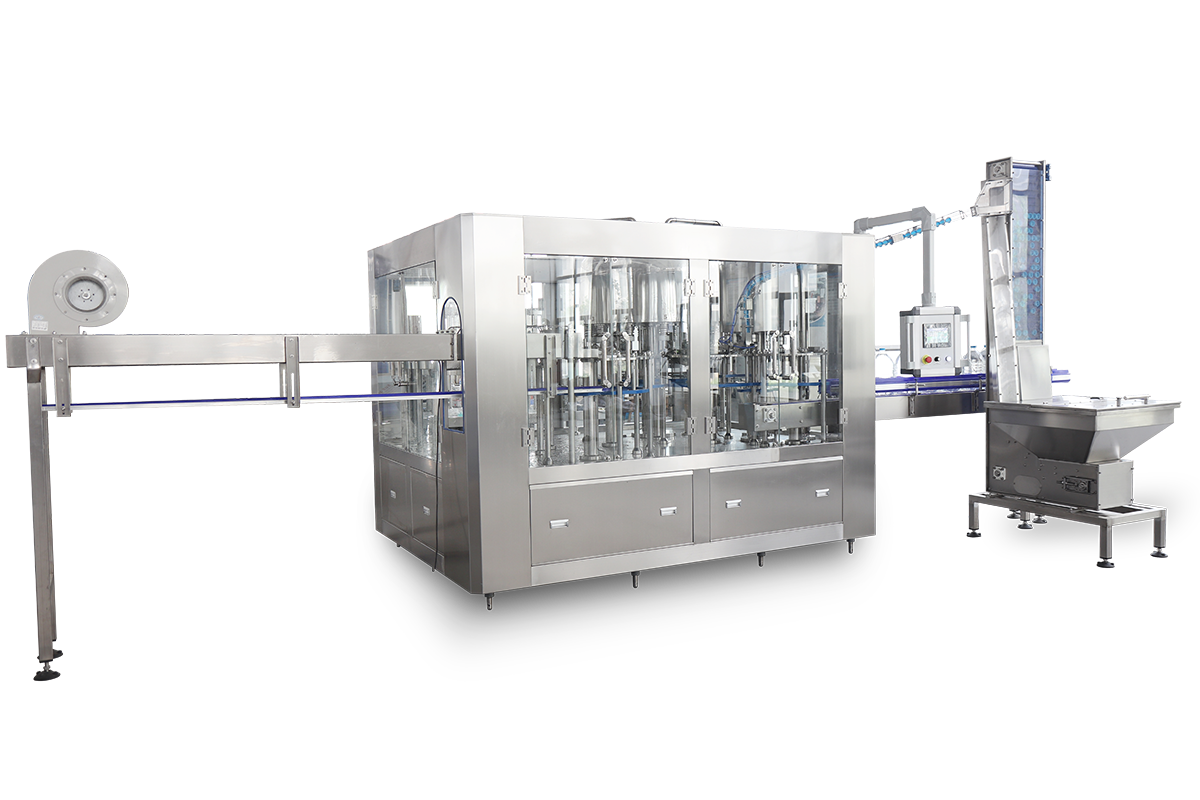

El desafío de la espuma y la pérdida de carbonatación en los procesos de llenado

Para llenar correctamente bebidas carbonatadas se requiere un control bastante preciso, ya que incluso pequeños problemas de presión pueden causar espumación o provocar la pérdida de más del 8% del CO2 en cada lote, según la investigación de Ponemon del año pasado. Los métodos tradicionales por gravedad ya no son suficientes para mantener estables las burbujas mientras se mueven rápidamente los líquidos a lo largo de las líneas de producción. Por eso, los equipos más modernos para bebidas carbonatadas incluyen ahora áreas presurizadas especiales que mantienen una presión constante entre 2,5 y 3,5 bares durante todo el proceso. Estos sistemas ayudan a prevenir la liberación no deseada de gas mientras las botellas y latas avanzan por la línea de ensamblaje, lo que marca una gran diferencia en la calidad y consistencia del producto para los fabricantes.

Tecnología de Llenado por Contrapresión: Mantener la Presión para Retener el CO2

Los sistemas más eficaces utilizan llenado por contrapresión de tres fases :

- Pre-purgado : El aire ambiente se reemplaza con CO2 para evitar la oxidación

- La igualación : La presión del recipiente se iguala a la presión interna del llenador dentro de ±0,1 bar

- Inyección de líquido : Un flujo controlado a 10–15 °C garantiza una carbonatación estable

Este método logra 97,3 % de retención de CO2 , superando significativamente a los sistemas no presurizados, que retienen solo alrededor del 82 %, según las pruebas realizadas en líneas de envasado en 2023.

Avances en el diseño de válvulas de llenado para un mejor control de la carbonatación

Las válvulas de nueva generación incorporan innovaciones que mejoran el flujo laminar y reducen la turbulencia:

| Innovación | Impacto en la conservación de CO2 |

|---|---|

| Válvulas de diafragma de doble asiento | Reducir la fuga de gas en un 30 % durante la retracción de la boquilla |

| Canales de flujo grabados con láser | Mantener el flujo laminar (Re < 2000), evitando la nucleación |

| Boquillas de chorro autolimpiantes | Eliminar la turbulencia inducida por residuos |

Según el Informe de Tecnología de Envasado de 2024, estas mejoras permiten a las cervecerías artesanales lograr una variación de carbonatación inferior al 0,5 % entre latas, algo crítico para preservar la consistencia del sabor en bebidas sensibles como refrescos con alto contenido de lúpulo y bebidas espumosas artesanales.

Envasado en lata vs. envasado en botella: diferencias clave en sellado, presión y dinámica de flujo

Integridad estructural: por qué las latas soportan la presión interna de forma diferente a las botellas

Las latas de aluminio resisten una presión interna de 5 a 6 psi gracias a su diseño cilíndrico uniforme, aproximadamente un 30 % más que el límite típico de las botellas de vidrio (Packaging Insights 2023). Su mínima flexión bajo carbonatación reduce la pérdida de CO 2durante el transporte, a diferencia de las botellas de PET, que pueden expandirse hasta un 2 % bajo presión, aumentando con el tiempo el riesgo de difusión de gas.

Mecanismos de sellado: Sellado del cierre vs. Taponado en el envasado de bebidas carbonatadas

La tecnología de doble sellado utilizada por las envasadoras de latas crea un sello hermético en tan solo 0,8 segundos, formando una barrera contra el oxígeno aproximadamente 15 veces mejor que los tapones roscados convencionales. Las botellas con tapas metálicas o cierres roscados permiten que entre entre 0,05 y 0,1 partes por millón de oxígeno cada hora, lo que acelera considerablemente la degradación del sabor con el tiempo, especialmente notable en productos como refrescos artesanales donde la frescura es fundamental. Según algunos estudios de envasado del año pasado, las bebidas almacenadas en latas conservan alrededor del 98 % de su gasificación después de seis meses de almacenamiento, mientras que las versiones embotelladas solo conservan aproximadamente el 89 %. Esto supone una gran diferencia para los fabricantes que buscan mantener la calidad del producto.

Integración en líneas de producción: Requisitos de infraestructura para cada formato

Las líneas de llenado de botellas requieren:

- Estaciones de taponado con control preciso del par de apriete

- Transportadores adaptables a diversas formas y tamaños de botellas

Las líneas de latas exigen:

- Selladoras con precisión de alineación inferior a 0,001"

- Sistemas de purga con nitrógeno antes del llenado para desplazar el oxígeno

El cambio entre formatos generalmente lleva entre 48 y 72 horas, lo que refuerza el valor de las máquinas dedicadas para el llenado de bebidas carbonatadas para productores enfocados en una única estrategia de envasado.

Eficiencia y escalabilidad de la producción: comparación de la capacidad de procesamiento y niveles de automatización

Las máquinas de llenado de bebidas carbonatadas deben equilibrar una operación de alta velocidad con una retención constante de CO 2una característica donde la automatización impacta directamente en el rendimiento y la rentabilidad.

Velocidad y producción: llenadoras rotativas de latas frente a llenadoras lineales de botellas

Las llenadoras rotativas de latas operan entre 1.200 y 2.400 latas por minuto mediante llenado simultáneo con múltiples boquillas, aprovechando la forma uniforme de las latas para un procesamiento rápido y estable. Las llenadoras lineales de botellas, limitadas por el manejo secuencial y las geometrías variables de los envases, generalmente tienen un límite máximo de 600 botellas por minuto.

La automatización reduce los costos laborales y los errores humanos en las operaciones de llenado

Los sistemas automatizados reducen los costos de mano de obra hasta en un 40% mientras mantienen una precisión de llenado del 99,5 %, esencial para preservar la carbonatación. Las máquinas controladas por PLC equipadas con monitoreo en tiempo real de la presión reducen el desperdicio de producto en un 18 % mediante ajustes dinámicos de las válvulas durante los ciclos, según un análisis industrial de 2023.

Estudio de caso: cómo las cervecerías artesanales crecen utilizando sistemas modulares de llenado

Una cervecería artesanal del Medio Oeste duplicó su producción sin realizar cambios importantes en su infraestructura al adoptar una línea modular rotativa de envasado en latas. Con cabezales de sellado ajustables entre formatos de 12 oz y 16 oz, el sistema alcanzó una utilización de la capacidad del 85 %, frente al 60 % anterior con su sistema exclusivo de botellas, demostrando cómo la flexibilidad favorece un crecimiento escalable.

Análisis de costos: inversión total y ahorros a largo plazo en máquinas de llenado de bebidas carbonatadas

Costos iniciales del equipo: máquinas de llenado de latas frente a sistemas de llenado de botellas

Los sistemas de llenado de latas pueden implicar una inversión inicial entre un 18 % y un 35 % mayor debido a controles avanzados de presión y selladoras automáticas. Un informe de Análisis de Sistemas de Llenado de 2024 indica precios promedio de $385,000 para llenadoras rotativas de latas frente a $260,000 para sistemas lineales de botellas PET, ambos con capacidad de 150 envases por minuto.

| Factor de Costo | Máquina de llenado de latas | Sistema de llenado de botellas |

|---|---|---|

| Costo del equipo base | $280k–$420k | $190k–$310k |

| Sistemas auxiliares (recuperación de CO2, enjuagadores) | +$65k | +$40k |

| Instalación/calibración | 120–160 horas de mano de obra | 80–120 horas de mano de obra |

Mantenimiento, consumo de energía y piezas de repuesto: gastos operativos continuos

Los sistemas de llenado de botellas suelen consumir aproximadamente un 22 % menos de energía cada año en comparación con sus homólogos para latas (alrededor de 18 000 USD frente a unos 23 000 USD). Sin embargo, muchas instalaciones descubren que los ahorros se compensan al considerar los beneficios de la reducción de residuos de materiales. Los costos de mantenimiento cuentan otra historia. En el caso de las máquinas llenadoras de latas, solo las válvulas de alta presión representan casi dos tercios de todos los gastos de reparación. Los sistemas para botellas, por otro lado, suelen requerir ajustes regulares en sus cabezales de cerrado, lo que con el tiempo suma costos. Un giro interesante proviene de los sistemas automatizados de lubricación. Las plantas que instalan este tipo de sistemas informan ahorros que van desde 2 000 hasta casi 4 000 USD cada trimestre en trabajos de mantenimiento para ambos tipos de equipos.

Cálculo del retorno de la inversión para productores de bebidas pequeños y medianos

La fórmula de punto de equilibrio para máquinas llenadoras de bebidas carbonatadas considera:

(Ahorros anuales por aumento de capacidad) + (Reducción del desperdicio de materiales) – (Depreciación + Mantenimiento)

Los productores que logran un retorno de la inversión en menos de 24 meses suelen:

- Operar dos o más turnos diarios

- Mantener una tasa de pérdida de producto inferior al 1,2 %

- Utilizar sistemas modulares y adaptables a diferentes formatos

Una cervecería de 150.000 casos/año reportó 218.000 dólares en ahorros dentro de los primeros 18 meses, al reducir pérdidas de CO2 y defectos de empaque mediante tecnología de llenado híbrido.

Tendencias futuras: Sostenibilidad, flexibilidad e innovación en el llenado de bebidas carbonatadas

Cambios impulsados por la sostenibilidad: latas ligeras, PET reciclable y reducción de residuos

Actualmente, los fabricantes del sector de bebidas están dejando atrás las opciones tradicionales de empaques. Cada vez más empresas están optando por latas de aluminio más ligeras junto con las botellas de PET reciclables que vemos por todas partes ahora. ¿Por qué? Bueno, obviamente quieren hacer su parte por el planeta. Según algo llamado el Informe Técnico de Bebidas del 2025, estas nuevas tecnologías de sellado han reducido aproximadamente un 35% los materiales desperdiciados. Es bastante impresionante si consideramos todas esas líneas de producción funcionando día y noche. Y escucha esto: aunque las latas en sí son más delgadas que nunca, aún mantienen una resistencia estructural perfecta. Además, ahora también se están utilizando materiales para revestimientos basados en plantas. Un estudio publicado el año pasado mostró que cerca del 98 % de estos envases terminan siendo reciclados en lugar de acabar en vertederos. Tiene sentido por qué tantas marcas se están sumando a estas iniciativas ecológicas.

Líneas de llenado híbridas: soporte para formatos multi-pack y empaquetado mixto

Las líneas de producción modernas integran el llenado de latas y botellas en plataformas compartidas, reduciendo los tiempos de cambio de formato en un 60 %. El seguimiento de envases mediante RFID mejora la velocidad de conmutación en un 40 %, permitiendo una producción eficiente de packs múltiples de edición limitada sin necesidad de ejecuciones separadas, según Beverage Packaging Innovations 2025.

Preparándose para la próxima generación de tecnología: monitoreo inteligente y cumplimiento normativo

Los sensores IoT ahora predicen riesgos de fugas de CO2 con una precisión del 99 %, ajustando automáticamente los parámetros del llenador para preservar la carbonatación. Los paneles de cumplimiento en tiempo real supervisan las emisiones y las tasas de reciclaje, ayudando a los fabricantes a alinearse con las próximas regulaciones de la UE. Para 2026, se espera que el 70 % de los sistemas de llenado utilicen control de calidad impulsado por IA, eliminando la necesidad de inspecciones manuales.

Preguntas Frecuentes

¿Por qué es importante mantener el CO2 durante el proceso de llenado?

Mantener el CO2 es crucial para preservar la carbonatación, lo que asegura que la bebida permanezca efervescente y conserve su perfil de sabor deseado.

¿Qué es la tecnología de llenado por contrapresión?

La tecnología de llenado por contrapresión utiliza un método para igualar la presión entre el llenador y el recipiente con el fin de retener el CO2, reduciendo la oxidación y manteniendo la calidad del producto.

¿En qué se diferencian las latas de las botellas en cuanto al manejo de la presión interna?

Las latas tienen un diseño cilíndrico uniforme que les permite soportar una mayor presión, minimizando la pérdida de CO2 durante el transporte en comparación con las botellas.

¿Cuáles son los beneficios económicos de utilizar sistemas de llenado automatizados?

Los sistemas de llenado automatizados reducen los costos de mano de obra, mejoran la precisión en las operaciones de llenado y minimizan el desperdicio de producto, lo que resulta en ahorros significativos.

Tabla de Contenido

- El desafío de la espuma y la pérdida de carbonatación en los procesos de llenado

- Tecnología de Llenado por Contrapresión: Mantener la Presión para Retener el CO2

- Avances en el diseño de válvulas de llenado para un mejor control de la carbonatación

- Envasado en lata vs. envasado en botella: diferencias clave en sellado, presión y dinámica de flujo

- Eficiencia y escalabilidad de la producción: comparación de la capacidad de procesamiento y niveles de automatización

-

Análisis de costos: inversión total y ahorros a largo plazo en máquinas de llenado de bebidas carbonatadas

- Costos iniciales del equipo: máquinas de llenado de latas frente a sistemas de llenado de botellas

- Mantenimiento, consumo de energía y piezas de repuesto: gastos operativos continuos

- Cálculo del retorno de la inversión para productores de bebidas pequeños y medianos

- Tendencias futuras: Sostenibilidad, flexibilidad e innovación en el llenado de bebidas carbonatadas

- Preguntas Frecuentes