Kernkomponenten und Funktionsweise einer kohlensäurehaltigen Getränkeabfüllmaschine

Wie die Gegendruckabfüllung die CO2-Werte erhält

Die heutige Anlage zur Abfüllung kohlensäurehaltiger Getränke setzt auf Gegendrucktechnik, um einen Innendruck von etwa 3 bis 5 bar aufrechtzuerhalten, wodurch das Entweichen des wertvollen CO2 beim Umpumpen der Flüssigkeiten verhindert wird. Wenn der Druck zwischen den Flaschen selbst und den großen Lagertanks ausgeglichen bleibt, können Hersteller etwa 98 Prozent ihrer Kohlensäurung bewahren. Das übertrifft herkömmliche atmosphärische Verfahren, bei denen laut Beverage Production Quarterly nur etwa 78 Prozent erhalten bleiben. Der eigentliche Vorteil? Die Getränke bleiben genauso spritzig wie versprochen, während gleichzeitig die Produktverluste pro Produktionsdurchlauf um 12 bis sogar 15 % reduziert werden.

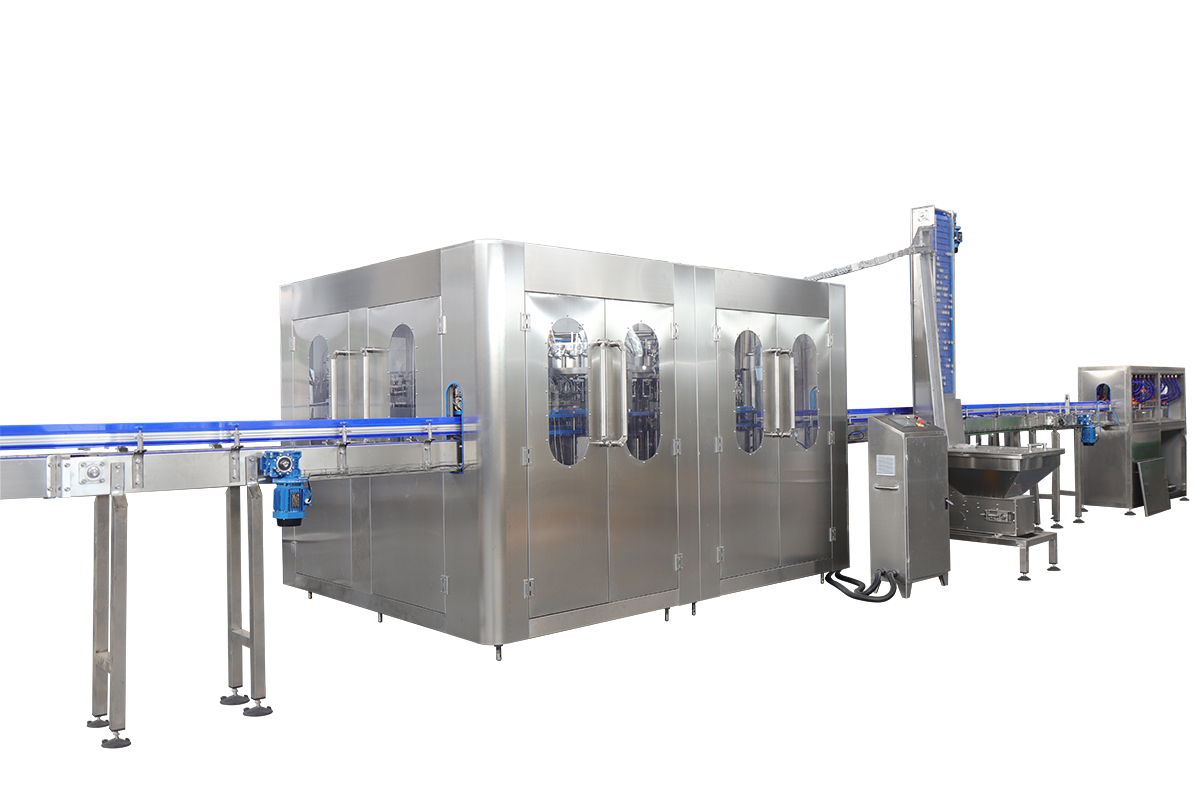

Wesentliche Module: Spüler, Füller, Verschließer und Förderanlagenintegration

Jede hochleistungsfähige Abfülllinie integriert vier synchronisierte Teilsysteme:

- Hochdruckspüler : Desinfizieren der Behälter mittels 85 °C heißer Wasserstrahlen

- Drehfüller : Verarbeitung von 600–800 Behältern/Stunde mit einer Volumengenauigkeit von ±1,5 %

- Drehmomentgesteuerte Verschließer : Aufbringen der Verschlüsse mit 15–25 Nm für eine sichere Abdichtung

- Drehzahlvariable Förderbänder : Halten Sie konstante Durchflussraten von 2,8–3,2 m/min aufrecht

Branchenanalysen zeigen, dass die nahtlose Integration dieser Module mechanische Ausfallzeiten im Vergleich zu eigenständigen oder unverbundenen Anlagen um 40 % reduziert.

Einbindung von Qualitätskontroll- und Leckdetektionssystemen

Moderne Anlagen verfügen über integrierte Qualitätssicherungstechnologien:

| TECHNOLOGIE | Funktion | Ausschuss-Erkennungsrate |

|---|---|---|

| Sichtprüfanlagen | Deckeljustierungsüberprüfung | 99.7% |

| Laser-Leckdetektoren | Überwachen Sie den Druckverlust | empfindlichkeit von 0,02 bar/sec |

| Röntgeninspektoren | Füllstand prüfen | genauigkeit von ±0,5 mm |

Zusammen reduzieren diese Systeme das Rückrufrisiko um 32 % und halten den Produktverlust über Standard-Schichten von 8 Stunden auf unter 0,1 %.

Strategische Layoutplanung zur Maximierung der Workflow-Effizienz

Zoneneinteilungsstrategie basierend auf der Workflow-Integration in Abfüllanlagen

Die besten Ergebnisse bei der Abfüllung von kohlensäurehaltigen Getränken hängen entscheidend davon ab, wie die einzelnen Prozessschritte organisiert werden. Wenn Hersteller ihre Produktionsfläche in separate Zonen für die Flaschenreinigung, das Befüllen, das Verschließen und die Qualitätskontrolle unterteilen, reduziert dies unnötige Bewegungen der Mitarbeiter und sorgt für einen geordneten Ablauf. Eine im vergangenen Jahr veröffentlichte Studie zeigte, dass diese zonale Aufteilung im Vergleich zu herkömmlichen linearen Anlagen das Zurücklaufen der Förderbänder um etwa ein Drittel verringert – ein entscheidender Faktor, um den Kohlendioxidgehalt in den Getränken konstant zu halten. Die Zusammenfassung der Spülstation, der Abfüllmaschine und des Verschließgeräts innerhalb eines Radius von etwa sechs Metern ermöglicht einen deutlich reibungsloseren Transport der Behälter zwischen den Arbeitsschritten. Laut dem Beverage Production Journal aus dem Jahr 2023 kann diese Konfiguration die Produktionsgeschwindigkeit um nahezu 11 Prozent steigern – eine Zahl, die sich langfristig für Werksleiter, die auf ihre Betriebsergebnisse achten, erheblich auswirkt.

Mit Hilfe von Simulationssoftware den Materialfluss modellieren und Engpässe vermeiden

Immer mehr Hersteller setzen bei der Planung ihrer Produktionslinien auf 3D-Simulationssoftware wie FlexSim und AnyLogic. Diese Programme analysieren Aspekte wie Förderbandwinkel, die optimale Position von Füllventilen und wie oft Notaus-Schalter auf der Produktionsfläche platziert werden müssen, um potenzielle Problembereiche zu erkennen. Ein Flaschenabfüllunternehmen in Europa hat durch die Erstellung eines digitalen Zwillingsmodells seiner Anlage tatsächlich erhebliche Zeit eingespart. Durch die Umpositionierung einiger Inspektions-Sensoren und die Neuausrichtung der Füllköpfe konnte eine lästige 18-Minuten-Verzögerung pro Stunde eliminiert werden, die aufgrund einer fehlerhaften Ausrichtung der Ausrüstung auftrat, wie im Food Engineering Report des vergangenen Jahres berichtet wurde. Auch die Zahlen belegen dies – Fabriken, die Simulationen für die Planung nutzen, erreichen bei der Herstellung von kohlensäurehaltigen Getränken bereits von Beginn an meist eine Effizienz zwischen 92 % und fast 97 %.

Fallstudie: Layout-Neugestaltung, die Ausfallzeiten um 22 % reduzierte

Ein in den Mittelwesten der USA ansässiger Hersteller von Erfrischungsgetränken hat kürzlich den alten Fabrikgrundriss überarbeitet. Anstatt separate Bereiche für Spül-, Füll- und Verschließvorgänge vorzuhalten, gruppierten sie diese Maschinen zu sogenannten „Zellen“ zusammen. Diese neue Anordnung verringerte die Wegstrecke, die Behälter zwischen den einzelnen Prozessen zurücklegen mussten, bei jeder Produktionsserie um etwa 41 Meter. Zudem war es sinnvoll, gemeinsame Ressourcen wie Druckluftleitungen und Reinigungssysteme für mehrere Maschinen zu nutzen. Die Ergebnisse? Ausfälle durch unerwartete Maschinenausfälle gingen deutlich zurück – von rund 14,7 Stunden wöchentlich auf nur noch 11,5 Stunden. Auch das Umrüsten zwischen verschiedenen Produktserien wurde schneller und verbesserte die Rüstzeiten um etwa 15 %. Eine weitere kluge Entscheidung war die Installation sechseckförmiger Arbeitsstationen im gesamten Werk. Diese ermöglichen dem Wartungspersonal den vollständigen Zugang zur Maschinerie von allen Seiten, während die Produktion reibungslos weiterläuft. Eigentlich ziemlich beeindruckend, da laut dem Bericht „Beverage Industry Trends“ des vergangenen Jahres bereits fast vier von zehn führenden Abfüllunternehmen ähnliche Konzepte einsetzen.

Skalierbarkeit und konsistente Ergebnisse durch Automatisierung

Verringerung der Variabilität durch automatisierte Füll- und Verpackungssysteme

Moderne kohlensäurehaltige Getränkeabfüllmaschinen erreichen heute eine Genauigkeit von etwa einem halben Prozent beim Volumen, dank servogesteuerter Ventile und visuell gesteuerter Verpackungssysteme. Dadurch werden praktisch alle kleinen Unregelmäßigkeiten beseitigt, die früher auftraten, wenn Dinge manuell bearbeitet wurden. Die Maschinen verfügen über integrierte Gewichtssensoren sowie über ausgeklügelte Druckausgleichssysteme im Hintergrund. Sie halten den CO2-Gehalt konstant bei etwa 0,2 Gramm pro Liter, selbst wenn sie durchgehend 24.000 Flaschen pro Stunde produzieren. Im Blick auf die aktuelle Entwicklung in der Branche zeigen sich: Unternehmen, die auf vollautomatische Portioniersysteme umstellen, verzeichnen etwa 18 % weniger verschwendete Zutaten im Vergleich zu ihren älteren halbautomatischen Anlagen. Außerdem gibt es eine Inline-Überwachung des gelösten Sauerstoffs, der unter 2 Teilen pro Million gehalten wird, sodass jede Charge genauso schmeckt wie die vorherige.

Fallstudie: Vollautomatische Linie mit einer Leistung von 40.000 Flaschen/Stunde

Ein europäisches Getränkeunternehmen steigerte seine Produktionsleistung erheblich, indem es ein großes 144-Ventil-Drehfüllsystem mit automatisierten Roboterpalettierern über flexible SPS-Technologie verknüpfte. Als die Füll- und Verschließvorgänge in Echtzeit harmonisch zusammenarbeiteten, sank die Stillstandszeit um rund 30 %, wodurch die Gesamtausrüstungseffektivität in Hochzeiten nahezu 99,5 % erreichte. Durch intelligentes Planen der Automatisierung konnten die Wechsel zwischen verschiedenen Produkttypen dank besserer Rezeptverwaltungssysteme etwa um ein Viertel beschleunigt werden. Diese Anordnung ermöglicht es, sowohl kleine 250-ml-Dosen als auch große 1-Liter-PET-Flaschen nebeneinander auf derselben Produktionslinie ohne größere Unterbrechungen laufen zu lassen.

Trend: Wachstum bei intelligenten Sensoren und vorausschauender Wartung für Sprudelgetränkeabfüllmaschinen

Mehr als 67 % der neuen Installationen umfassen jetzt Vibrationssensoren und Infrarot-CO2-Leckdetektoren, wobei die vorausschauende Analytik ungeplante Ausfallzeiten um 41 % reduziert (Food Engineering 2023). IoT-fähige Durchflussmesser steuern selbstkalibrierende Düsen, die sich automatisch an Viskositätsänderungen des Sirups anpassen und über 8.000 Betriebsstunden hinweg eine Füllgenauigkeit von ±1 % zwischen den Wartungsintervallen sicherstellen.

Flexibilität und schneller Formatwechsel für vielfältige Produktionsanforderungen ermöglichen

Herausforderungen beim schnellen Wechsel der Flaschenformate bewältigen

Der Wechsel von 250-ml-PET-Flaschen zu großen 1-Liter-Glasbehältern bereitet bei der Abfüllung kohlensäurehaltiger Getränke erhebliche Probleme. Laut einer branchenweiten Umfrage aus dem Jahr 2023 verringern solche unerwarteten Formatwechsel die tägliche Produktion um etwa 14 %, da viel Zeit für die Neukalibrierung der Maschinen und lästige manuelle Anpassungen benötigt wird. Es gibt mehrere Probleme: Die Halsgreifer passen einfach nicht richtig, die Düsen haben unterschiedliche Größen, und ein stabiler CO2-Druck innerhalb eines engen Bereichs von plus/minus 0,2 bar lässt sich beim Formatwechsel praktisch nicht aufrechterhalten, ohne die Geschmacks- und Optikqualität des Produkts zu beeinträchtigen.

Lösungen: Schnellwechsel-Werkzeuge und speicherprogrammierbare Steuerungen

Hochleistungssysteme beheben diese Probleme durch:

- Modulare Schnellwechsel-Werkzeuge die die Formatwechselzeit von 45 Minuten auf unter 9 Minuten reduzieren

- Programmierbare Logiksteuerungen (PLCs) mit Speicherung von über 200 voreingestellten Konfigurationen für sofortigen Abruf

- Mehrachs-Servoverpresser, anpassbar an 12 gängige Verschlussgrößen ohne physischen Austausch von Teilen

Eine Fallstudie aus dem Jahr 2022 zeigte, dass Fülllinien mit integrierter SPS während Schichten mit acht verschiedenen Produktvarianten einen OEE-Wert von 98,4 % aufrechterhielten.

Auswirkungen auf die Ausgabegeschwindigkeit und langfristige Skalierbarkeit

Die Einführung flexibler Systeme führt zu messbaren Verbesserungen:

| Metrische | Vor der Implementierung | Nach der Implementierung |

|---|---|---|

| Durchschnittliche Rüstzeit | 37 Minuten | 7 Minuten |

| Wöchentliche Produktionsläufe | 18 | 34 |

| Jahreskapazität | 1,2 Mio. Kartons | 2,8 Mio. Kartons |

Diese Skalierbarkeit ermöglicht es Herstellern, saisonale SKUs neben Kernprodukten zu verwalten, ohne neue Abfülllinien hinzuzufügen, wobei Automatisierungs-Upgrades typischerweise eine Amortisation innerhalb von 11 Monaten erzielen.

Erreichung von Systemsynergie und zukunftssichere Auslegung der Abfülllinie

Abstimmung der Leistung des Abfüllers mit nachgeschalteten Einheiten für optimale Durchsatzleistung

Die maximale Leistung von Spritzwasserabfüllanlagen hängt letztendlich davon ab, wie gut die verschiedenen Komponenten gleichzeitig zusammenarbeiten. Die Abfüllgeschwindigkeit muss genau auf das Leistungsvermögen der Verschließanlage und die Geschwindigkeit der Förderbänder in der Linie abgestimmt sein. Heutzutage verfügen die meisten modernen Produktionslinien über ausgeklügelte SPS-Steuerungssysteme, die es den Bedienern ermöglichen, Einstellungen spontan anzupassen, damit alles reibungslos läuft. Nehmen wir zum Beispiel die Sensoren: Sie reduzieren tatsächlich automatisch die Menge an Flüssigkeit, die in die Flaschen gefüllt wird, wenn die Etikettiermaschinen ins Stocken geraten. Dadurch werden lästige Flaschenstaus vermieden und Verschwendung durch Verschütten verringert, auch wenn dies in Spitzenzeiten zu leicht niedrigeren Geschwindigkeiten führen kann.

Datenpunkt: 30 % Effizienzsteigerung durch synchronisierte Liniengeschwindigkeiten

Die Analyse von 12 Abfüllanlagen ergab, dass Einrichtungen, die die Synchronisation zwischen Abfüllmaschinen und Verpackungseinheiten optimierten, die Stillstandszeiten um 19 % senkten und die Produktionsleistung um 30 % steigerten (Beverage Production Quarterly 2023). Diese Verbesserung resultiert aus der Beseitigung von Geschwindigkeitsunterschieden, die zuvor zu Engpässen oder unterausgelasteten Anlagen geführt hatten.

Zukunftssicherung mit skalierbaren Abfüllanlagen für kohlensäurehaltige Getränke

Hersteller in der gesamten Branche greifen zunehmend auf modulare Konstruktionsansätze zurück, die es ihnen ermöglichen, ihre Produktion schrittweise hochzufahren, wenn sich die Marktnachfrage ausweitet. Das System umfasst beispielsweise austauschbare Füllköpfe und einstellbare Karbonatisierungseinstellungen, wodurch Produktionslinien unterschiedliche Behältergrößen oder Produktformulierungen verarbeiten können, ohne vollständig umgerüstet werden zu müssen. Aktuelle Entwicklungen in der Branche zeigen, dass Unternehmen, die diese flexiblen Lösungen einsetzen, im Vergleich zu herkömmlichen Anlagen – bei denen für jede Änderung eine komplett neue Installation erforderlich ist – langfristig etwa 35 bis 40 Prozent an Ausrückungskosten einsparen.

FAQ

Was ist der Hauptvorteil von Gegendruckfüllsystemen?

Gegendruckfüllsysteme halten den CO2-Gehalt durch Druckausgleich zwischen Flaschen und Vorratsbehältern aufrecht und bewahren so die Kohlensäure.

Wie profitieren Fülllinien von modularen Werkzeugsystemen?

Modulare Werkzeugsysteme reduzieren die Formatwechselzeit von 45 Minuten auf unter 9 Minuten und steigern dadurch Effizienz und Flexibilität.

Warum ist die Zoneneinteilung in Produktionsabläufen wichtig?

Die Zoneneinteilung organisiert Produktionsprozesse in dedizierte Bereiche, reduziert unnötige Bewegungen und erhöht die Effizienz des Arbeitsablaufs.

Welche Rolle spielen Automatisierungssysteme in modernen Produktionslinien?

Automatisierung reduziert Variabilität, verbessert die Genauigkeit und steigert die Gesamteffizienz, was zu konsistenten Ergebnissen und Skalierbarkeit führt.

Inhaltsverzeichnis

- Kernkomponenten und Funktionsweise einer kohlensäurehaltigen Getränkeabfüllmaschine

- Strategische Layoutplanung zur Maximierung der Workflow-Effizienz

- Skalierbarkeit und konsistente Ergebnisse durch Automatisierung

- Flexibilität und schneller Formatwechsel für vielfältige Produktionsanforderungen ermöglichen

- Erreichung von Systemsynergie und zukunftssichere Auslegung der Abfülllinie