Изобарный метод розлива: поддержание давления для контроля пены

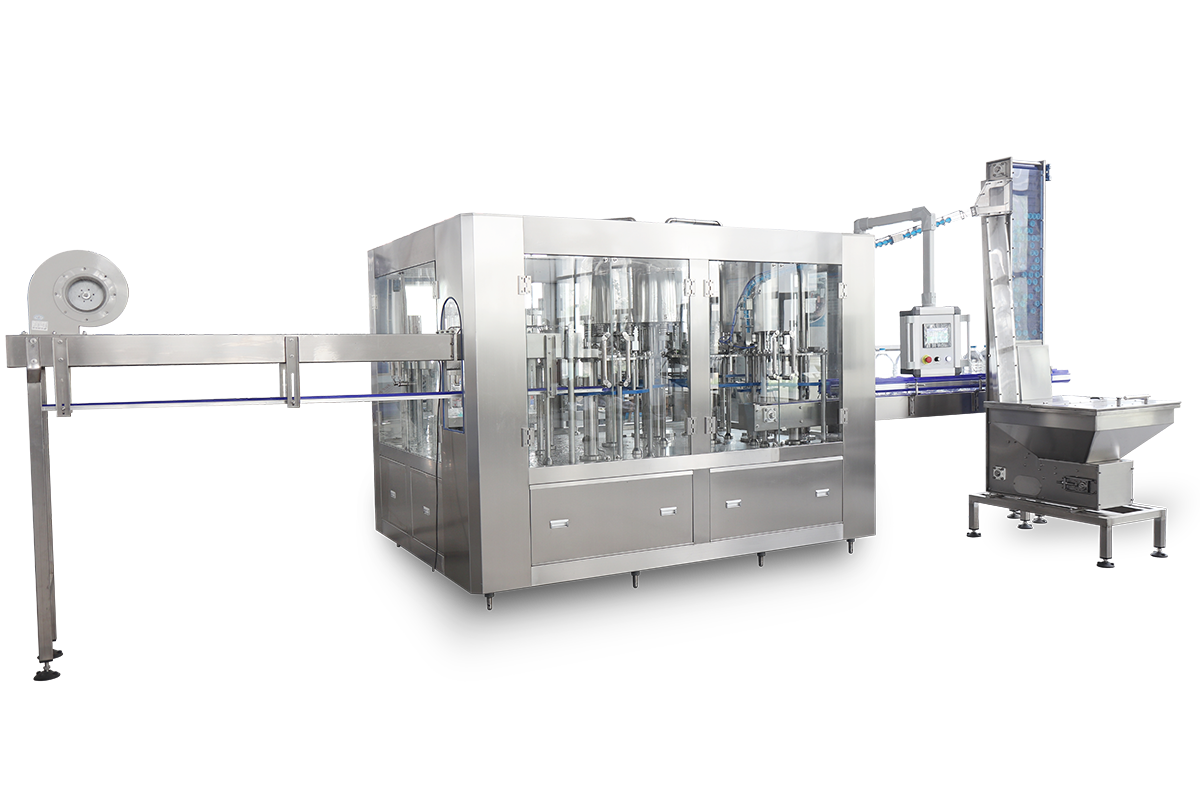

Машины для розлива газированных напитков полагаются на точное регулирование давления, чтобы предотвратить образование пены — проблему, связанную с физикой растворённого CO₂. Поддерживая равновесие между жидкостью и ёмкостью, современные системы обеспечивают розлив без пролива, сохраняя уровень газации.

Почему возникает пенообразование при розливе газированных жидкостей

Пена образуется, когда CO₂ быстро выделяется из раствора из-за резкого падения давления, превышающего 0,5 бар (Ponemon 2023). По мере перемещения газированной жидкости из под давлением в условиях атмосферного давления, эта разница давлений вызывает интенсивное образование пузырьков. Колебания температуры сверх ±2 °C усугубляют проблему, изменяя растворимость CO₂ в процессе перекачки.

Как метод наполнения под противодавлением (изобарный) предотвращает выделение CO₂

Изобарный метод выравнивает давление между ёмкостями с напитком и тарой посредством трёхэтапного процесса, подробно описанного в исследовании iBottling по сохранению газации:

- Предварительное подпрессовывание : Тара заполняется газом CO₂, давление которого соответствует давлению напитка (обычно 2–3 бар)

- Перелив жидкости : Жидкость поступает снизу через погружные насадки, не вытесняя при этом газ

- Контролируемое вентилирование : Избыточный газ выводится через специальные каналы со скоростью 0,2 бар/сек

Такая среда с выровненным давлением удерживает CO₂ в растворе, снижая образование пены на 73 % по сравнению с наполнением при атмосферном давлении.

Оптимизация систем давления заполнения и противодавления для минимальной турбулентности

Современные машины используют карту давления в реальном времени для поддержания отклонения ±0,15 бар между продуктом и контейнером. Двойные датчики давления корректируют положение клапанов каждые 0,05 секунды, обеспечивая ламинарный поток со скоростью ниже 1,2 м/с. В сочетании с циклами депрессуризации из 4–6 стадий эти системы снижают образование пузырьков после заполнения на 89 %, достигая точности наполнения 99,4 %.

Растворимость CO₂ и обратное давление: сохранение газации во время розлива

Влияние резкого падения давления на удержание CO₂

Падение всего на 0,3 бар может привести к потере до 15 % газации (Ponemon, 2023). Современные системы розлива компенсируют это, поддерживая почти постоянное обратное давление, что позволяет CO₂ оставаться растворённым. Датчики обнаруживают отклонения даже на 0,05 бар и автоматически регулируют клапаны для стабилизации давления.

Как баланс температуры и давления влияет на образование пены

Растворимость CO₂ зависит от тесной координации температуры и давления. Оптимальные диапазоны включают:

| Параметры | Идеальный диапазон | Влияние на газирование |

|---|---|---|

| Температура жидкости | 2°C − 4°C | Увеличивает растворимость на 25% |

| Давление при заполнении | 2,0 − 2,5 бар | Предотвращает образование центров нуклеации |

Исследования показывают, что неправильное тепловое управление является причиной 63% инцидентов с пеной в напитках.

Поддержание оптимального противодавления для предотвращения перелива и потери шипучести

Системы с управлением от ПЛК динамически регулируют противодавление, используя данные о вязкости и объёме газа в реальном времени. Предварительное поддержание давления обеспечивает удержание 96 % CO₂ по сравнению с 85 % в системах без давления за счёт выравнивания давления в наджидкостном пространстве до подачи жидкости. Такой подход снижает процент брака из-за пены с 12 % до 3 % при скорости производства 24 000 бутылок в час (BPH).

Передовая конструкция наполнительного клапана и технология нижнего налива

Проблемы традиционного верхнего налива: брызги и перемешивание

Заливание газированных жидкостей сверху вызывает турбулентность, которая нарушает стабильность растворённого CO₂. Это перемешивание увеличивает образование пузырьков до 40 % (Journal of Food Engineering, 2023), что приводит к чрезмерному пенообразованию. Удар струи жидкости также вызывает брызги, загрязняя горлышки бутылок и требуя очистки после наполнения.

Как нижний (погружной) налив минимизирует пенообразование

Современные машины используют погружные насадки, которые заполняют ёмкости снизу вверх, поддерживая постоянное противодавление с помощью двухканальной системы:

- Газовые обратные клапаны постепенно вытесняют воздух без падения давления

-

Изобарические управляющие камеры синхронизируют давление в резервуаре и бутылке с точностью до 0,1 бар

За счёт исключения свободного падения заполнение снизу вверх снижает выделение CO₂ на 63 % по сравнению с методами сверху вниз.

Инновации в конструкции сопла и динамике потока для подавления пены

Сужающиеся сопла с точно просверленными выходными отверстиями (диаметром 3–5 мм) оптимизируют ламинарный поток, снижая скорость жидкости на 25–30 % без потери скорости, как указано в отчёте по инженерии напитков 2024 года . Дополнительные функции включают:

- Противокавитационные рёбра внутри стенок сопла

- Поэтапное снижение давления при втягивании

- Алгоритмы компенсации вязкости в режиме реального времени

Эти усовершенствования позволяют достигать высоты пены менее 15 мм даже при скорости 40 000 бутылок/час, устанавливая новые стандарты сохранения газации на высоких скоростях.

Умные датчики и мониторинг в реальном времени для стабильного контроля пены

Обнаружение изменчивости пены, вызванной колебаниями технологического процесса

Изменения температуры или нестабильная вязкость сиропа изменяют поведение пены при розливе. Согласно отчету «Отчет о автоматизации производства продуктов питания 2023 года» , линии розлива, использующие мониторинг в реальном времени, сократили потери из-за перелива на 60 % по сравнению с ручным контролем. Эти системы отслеживают ключевые параметры, такие как вязкость (10–15 сП) и уровень CO₂ (4–5 г/л), выявляя аномалии до того, как пена начнет интенсивно образовываться.

Использование умных датчиков для мгновенного обнаружения пены

Емкостные датчики обнаруживают слои пены толщиной до 3 мм с точностью 99,7 %, запуская аварийный сброс давления менее чем за 0,2 секунды. Оптические датчики, использующие ближний инфракрасный диапазон (850–1555 нм), различают стабильную поверхность жидкости и нестабильную пену, корректируя порог срабатывания (±5 %) в зависимости от типа напитка, например, газированная вода или лимонад.

Автоматическая регулировка по цепям обратной связи для управления скоростью заполнения

При обнаружении риска перелива программируемые логические контроллеры (PLC) мгновенно изменяют диафрагму сопла (регулировка на 15–25 мм) и снижают поток с 50 л/мин до 30 л/мин. Этот протокол «мягкой остановки» сохраняет целостность газирования и предотвращает избыточное давление, помогая сохранить 85–90 % растворённого CO₂ при высокоскоростной работе.

Сочетание скорости заполнения и снижения турбулентности в условиях высокоскоростного производства

Современные машины для розлива газированных напитков должны обеспечивать максимальную производительность при минимальном образовании пены. Благодаря точной инженерии и адаптивным системам управления, передовые системы обеспечивают высокую скорость работы, не жертвуя качеством газирования.

Компромисс между скоростью розлива и образованием пены

Высокоскоростная работа может вызывать турбулентность, способствующую выделению CO₂. Хотя оборудование может достигать 36 000 бутылок/час (LinkedIn 2024 ), превышение оптимальных скоростей потока нарушает давление в системе. Это перемешивание снижает содержание растворённого CO₂ на 12–18% по сравнению с более медленным, контролируемым розливом.

Контроль скорости потока для уменьшения перемешивания в газированных напитках

Ведущие производители используют три основные стратегии для стабилизации потока:

- Конструкции прецизионных насадок для плавного ввода жидкости

- Адаптивные датчики потока регулировка скоростей ±5% при изменениях вязкости

- Стабилизация противодавления поддерживается на уровне 1,8–2,3 бар

В совокупности это снижает образование пузырьков на 40% по сравнению с системами с фиксированной скоростью, согласно исследованиям стабильности газирования

Пошаговое ускорение и технологии плавного пуска в современных машинах

Фидеры нового поколения используют постепенные кривые ускорения вместо немедленной работы на полной скорости. Этап «разгона»:

- Ограничивает начальный поток до 60% от максимальной мощности

- Достигает целевой скорости с интервалом 0,8 секунды

- Снижает турбулентную кинетическую энергию на 33% при входе в бутылку

Это позволяет достигать производительности 28 000 бутылок/час при количестве инцидентов перелива менее 0,5%, что доказывает возможность одновременного достижения высокой скорости и точности при розливе газированных напитков

Часто задаваемые вопросы

Что такое изобарный метод наполнения?

Изобарный метод наполнения — это технология, используемая в системах розлива газированных напитков, при которой давление поддерживается одинаковым в напитке и ёмкости, предотвращая выделение CO₂ и уменьшая образование пены.

Как температура влияет на газирование во время наполнения?

Температура влияет на растворимость CO₂ в жидкостях; неправильное тепловое регулирование может привести к увеличению образования пены и потере газирования.

Какие стратегии используются для минимизации пенообразования при высокоскоростном производстве?

К таким стратегиям относятся точная конструкция сопла, адаптивные датчики потока и стабилизация противодавления для контроля потока и снижения зарождения пузырьков.

Содержание

- Изобарный метод розлива: поддержание давления для контроля пены

- Растворимость CO₂ и обратное давление: сохранение газации во время розлива

- Передовая конструкция наполнительного клапана и технология нижнего налива

- Умные датчики и мониторинг в реальном времени для стабильного контроля пены

- Сочетание скорости заполнения и снижения турбулентности в условиях высокоскоростного производства

- Часто задаваемые вопросы