Die isobare Füllmethode: Druckaufrechterhaltung zur Schaumkontrolle

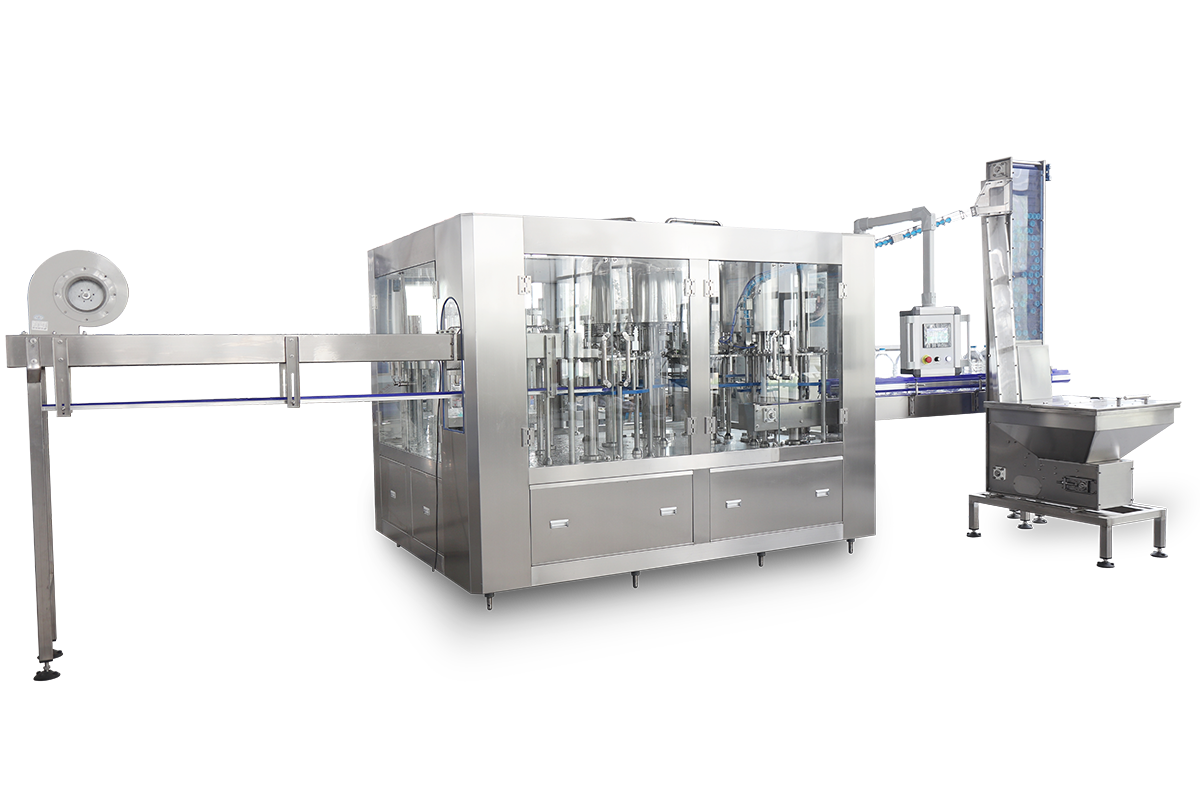

Abfüllmaschinen für kohlensäurehaltige Getränke basieren auf einer präzisen Drucksteuerung, um die Schaumbildung zu verhindern – ein Problem, das in der Physik gelöster CO₂ begründet liegt. Durch die Aufrechterhaltung eines Gleichgewichts zwischen Flüssigkeit und Behälter erreichen moderne Systeme verschüttungsfreie Füllungen, während gleichzeitig der Kohlensäuregehalt erhalten bleibt.

Warum es bei der Abfüllung kohlensäurehaltiger Flüssigkeiten zur Schaumbildung kommt

Schaumbildung tritt auf, wenn CO₂ aufgrund plötzlicher Druckabfälle von mehr als 0,5 bar schnell aus der Lösung austritt (Ponemon 2023). Wenn kohlensäurehaltige Flüssigkeit von unter Druck stehenden Behältern in atmosphärische Bedingungen übergeht, führt diese Druckdifferenz zu einer heftigen Blasenbildung. Temperaturschwankungen von mehr als ±2 °C verschärfen das Problem, da sie die CO₂-Löslichkeit während des Transports verändern.

Wie die Gegendruck- (isobare) Abfüllung die Freisetzung von CO₂ verhindert

Das isobare Verfahren gleicht den Druck zwischen Getränkebehältern und Abfüllbehältnissen über einen dreistufigen Prozess aus, der in der Studie von iBottling zur Kohlensäureerhaltung detailliert beschrieben wird:

- Vordruckbeaufschlagung : Die Behälter erhalten CO₂-Gas, das dem Druck des Getränks entspricht (typischerweise 2–3 bar)

- Liquiditätsübertragung : Die Flüssigkeit fließt durch untergetauchte Düsen nach oben, ohne das Gas zu verdrängen

- Gesteuerte Entlüftung : Überschüssiges Gas entweicht über dedizierte Kanäle mit 0,2 bar/Sekunde

Dieses druckangepasste Umfeld hält das CO₂ in Lösung und reduziert die Schaumbildung im Vergleich zur atmosphärischen Abfüllung um 73 %.

Optimierung von Fülldruck- und Gegendrucksystemen für minimale Turbulenz

Fortgeschrittene Maschinen verwenden Echtzeit-Druckmessungen, um eine Abweichung von ±0,15 bar zwischen Produkt und Behälter aufrechtzuerhalten. Doppeldrucksensoren passen die Ventilpositionen alle 0,05 Sekunden an und ermöglichen laminare Strömungsgeschwindigkeiten unterhalb von 1,2 m/s. In Kombination mit 4–6-stufigen Entspannungszyklen reduzieren diese Systeme die Blasenbildung nach dem Befüllen um 89 % und erreichen eine Füllgenauigkeit von 99,4 %.

CO₂-Löslichkeit und Gegendruck: Erhaltung der Kohlensäure während des Befüllens

Die Auswirkung plötzlicher Druckabfälle auf die CO₂-Rückhaltung

Ein Druckabfall von nur 0,3 bar kann bis zu 15 % Kohlensäureverlust verursachen (Ponemon 2023). Moderne Befüllsysteme begegnen diesem Effekt, indem sie einen nahezu konstanten Gegendruck aufrechterhalten und das CO₂ gelöst halten. Sensoren erkennen Abweichungen ab 0,05 bar und passen die Ventile automatisch an, um den Druck zu stabilisieren.

Einfluss der Balance zwischen Temperatur und Druck auf die Schaumbildung

Die CO₂-Löslichkeit hängt eng von Temperatur und Druck ab. Optimale Bereiche umfassen:

| Parameter | Idealer Bereich | Einfluss auf die Karbonisierung |

|---|---|---|

| Flüssigkeitstemperatur | 2°C − 4°C | Erhöht die Löslichkeit um 25 % |

| Fülldruck | 2,0 − 2,5 bar | Verhindert Keimbildungsstellen |

Studien zeigen, dass eine unsachgemäße thermische Steuerung für 63 % der schaumbedingten Verschüttingsvorfälle in Getränkeleitungen verantwortlich ist.

Aufrechterhaltung des optimalen Gegendrucks, um Verschütten und Verlust der Kohlensäure zu vermeiden

PLC-gesteuerte Systeme regulieren den Gegendruck dynamisch mithilfe von Echtzeitdaten zur Viskosität und Gasvolumen. Durch die Vorpressurisierung wird eine CO₂-Rückhaltung von 96 % erreicht – im Vergleich zu 85 % bei nicht pressurisierten Systemen –, indem der Druck im Freiraum vor dem Flüssigkeitszutritt ausgeglichen wird. Dieser Ansatz senkt die Ausschussrate aufgrund von Schaumbildung von 12 % auf 3 % bei Produktionsgeschwindigkeiten von 24.000 Flaschen pro Stunde (BPH).

Fortgeschrittene Füllventilkonstruktion und Fülltechnologie von unten

Probleme bei der traditionellen Füllung von oben: Spritzen und Verwirbelung

Das Einfüllen kohlensäurehaltiger Flüssigkeiten von oben erzeugt Turbulenzen, die das gelöste CO₂ destabilisieren. Diese Verwirbelung erhöht die Blasenbildung um bis zu 40 % (Journal of Food Engineering, 2023) und führt zu übermäßiger Schaumbildung. Der Aufprall der Flüssigkeit verursacht zudem Spritzen, verschmutzt die Flaschenhälse und erfordert eine Nachreinigung nach dem Befüllen.

Wie die untergetauchte (von-unten-)Füllung die Schaumbildung minimiert

Moderne Maschinen verwenden untergetauchte Düsen, die die Behälter von unten nach oben befüllen, wobei ein Doppelkanalsystem einen konstanten Gegendruck aufrechterhält:

- Gas-Rücklaufventile verdrängen Luft schrittweise, ohne Druckabfall

-

Isobare Steuerkammern synchronisieren den Druck von Tank und Flasche innerhalb von 0,1 bar

Durch die Vermeidung des Freifalls reduziert das Füllen von unten heraus die CO₂-Auslösung um 63 % im Vergleich zu oben-unten-Methoden.

Innovationen im Düsen-Design und in der Strömungsdynamik zur Schaumbekämpfung

Konische Düsen mit präzisionsgebohrten Auslässen (3–5 mm Durchmesser) optimieren die laminare Strömung und verringern die Strömungsgeschwindigkeit um 25–30 %, ohne die Füllgeschwindigkeit zu beeinträchtigen, wie im beverage Engineering Report 2024 . Weitere Merkmale umfassen:

- Anti-Kavitationsrippen an den Innenseiten der Düsenwände

- Stufenweise Druckentlastung beim Zurückziehen

- Algorithmen zur Echtzeit-Viskositätskompensation

Diese Fortschritte ermöglichen Schaumhöhen unter 15 mm, selbst bei 40.000 Flaschen/Stunde, und setzen neue Standards für die Kohlensäureretention bei hohen Geschwindigkeiten.

Intelligente Sensoren und Echtzeitüberwachung für eine gleichmäßige Schaumkontrolle

Erkennung von Schaumvariabilität, verursacht durch Prozessschwankungen

Temperaturschwankungen oder inkonsistente Sirupviskosität verändern das Schaumverhalten während des Abfüllens. Laut einem bericht zur Automatisierung der Lebensmittelproduktion 2023 reduzierten Getränkeabfüllanlagen mit Echtzeitüberwachung Verschüttungen um 60 % im Vergleich zur manuellen Inspektion. Diese Systeme überwachen Schlüsselparameter wie Viskosität (10−15 cP) und CO₂-Gehalt (4−5 g/L) und melden Anomalien, bevor der Schaum sich verstärkt.

Einsatz intelligenter Sensoren zur sofortigen Schaumerkennung

Kapazitive Sensoren erkennen Schaumlagen, die nur 3 mm dick sind, mit einer Genauigkeit von 99,7 % und lösen innerhalb von weniger als 0,2 Sekunden eine Notentlüftung aus. Optische Sensoren, die Nahinfrarotwellenlängen (850–1555 nm) nutzen, unterscheiden stabile Flüssigkeitsoberflächen von instabilem Schaum und passen die Erkennungsschwellen (±5 %) je nach Getränkesorte wie Soda oder Sprudelwasser an.

Automatische Anpassungen über Rückkopplungsschleifen zur Regelung der Füllgeschwindigkeit

Sobald ein Überlaufrisiko erkannt wird, regulieren SPS sofort die Düsenöffnung (Anpassung um 15–25 mm) und verringern den Durchfluss von 50 L/min auf 30 L/min. Dieses „Soft-Stop“-Protokoll erhält die Kohlensäureintegrität aufrecht und verhindert Überdruck, wodurch während des Hochgeschwindigkeitsbetriebs 85–90 % des gelösten CO₂ erhalten bleiben.

Ausbalancieren der Füllgeschwindigkeit und Turbulenz in der Hochgeschwindigkeitsproduktion

Moderne Maschinen zum Abfüllen kohlensäurehaltiger Getränke müssen maximale Durchsatzleistung mit minimaler Schaumbildung vereinbaren. Durch präzise Konstruktion und adaptive Steuerungen liefern fortschrittliche Systeme Hochgeschwindigkeitsleistung, ohne die Kohlensäurequalität zu beeinträchtigen.

Der Kompromiss zwischen schnellen Abfüllraten und Schaumbildung

Schnelle Betriebsabläufe bergen das Risiko von Turbulenzen, die die Freisetzung von CO₂ beschleunigen. Obwohl die Anlagen 36.000 Flaschen/Stunde (LinkedIn 2024 ), führt eine Überschreitung der optimalen Strömungsgeschwindigkeiten zu einer Störung des Druckgleichgewichts. Diese Verwirbelung reduziert den gelösten CO₂-Gehalt im Vergleich zu langsameren, kontrollierten Abfüllvorgängen um 12–18 %.

Steuerung der Strömungsgeschwindigkeit zur Verringerung der Verwirbelung bei kohlensäurehaltigen Getränken

Führende Hersteller setzen drei zentrale Strategien ein, um die Strömung zu stabilisieren:

- Präzisionsdüsenkonstruktionen für eine gleichmäßige Flüssigkeitszufuhr

- Adaptive Durchflusssensoren regulierung der Geschwindigkeiten ±5 % bei Viskositätsänderungen

- Gegendruckstabilisierung wird bei 1,8–2,3 bar gehalten

Zusammen reduzieren diese Maßnahmen die Blasenbildung um 40 % im Vergleich zu Systemen mit fester Drehzahl, laut Forschungsergebnissen zur Karbonationsstabilität.

Stufenweise Beschleunigung und Soft-Start-Technologien in modernen Maschinen

Füllmaschinen der nächsten Generation verwenden gestufte Beschleunigungskurven anstelle eines sofortigen Betriebs mit maximaler Geschwindigkeit. Die „Anfahrt“-Phase:

- Begrenzt den Anfangsfluss auf 60 % der Maximalleistung

- Erreicht die Zielgeschwindigkeit in 0,8-Sekunden-Schritten

- Reduziert die turbulente kinetische Energie beim Flascheneintritt um 33 %

Dies ermöglicht Produktionsraten von 28.000 Flaschen/Stunde mit weniger als 0,5 % Überlaufvorfällen und beweist, dass Geschwindigkeit und Präzision bei der Abfüllung kohlensäurehaltiger Getränke koexistieren können.

Häufig gestellte Fragen

Was ist das isobare Abfüllverfahren?

Das isobare Abfüllverfahren ist eine Technik, die in Systemen zur Abfüllung kohlensäurehaltiger Getränke eingesetzt wird, bei der der Druck zwischen Getränk und Behälter konstant gehalten wird, um das Entweichen von CO₂ zu verhindern und Schaumbildung zu reduzieren.

Wie beeinflusst die Temperatur die Kohlensäurung während des Abfüllens?

Die Temperatur beeinflusst die Löslichkeit von CO₂ in Flüssigkeiten; eine unsachgemäße thermische Regelung kann zu vermehrter Schaumbildung und Verlust an Kohlensäure führen.

Welche Strategien werden eingesetzt, um die Schaumbildung bei Hochgeschwindigkeitsproduktion zu minimieren?

Zu den Strategien gehören die präzise Düsenkonstruktion, adaptive Durchflusssensoren und die Stabilisierung des Gegendrucks, um den Durchfluss zu steuern und die Blasenbildung zu verringern.

Inhaltsverzeichnis

- Die isobare Füllmethode: Druckaufrechterhaltung zur Schaumkontrolle

- CO₂-Löslichkeit und Gegendruck: Erhaltung der Kohlensäure während des Befüllens

- Fortgeschrittene Füllventilkonstruktion und Fülltechnologie von unten

- Intelligente Sensoren und Echtzeitüberwachung für eine gleichmäßige Schaumkontrolle

- Ausbalancieren der Füllgeschwindigkeit und Turbulenz in der Hochgeschwindigkeitsproduktion

- Häufig gestellte Fragen