Warum ist Hygiene entscheidend in der Getränkeproduktion

Laut dem Beverage Industry Report des vergangenen Jahres produziert die Getränkeindustrie weltweit alle sechs Sekunden etwa 1.000 Flaschen. Diese Produktionslinien bewegen sich mit atemberaubender Geschwindigkeit, doch Abfüllmaschinen für Softdrinks bleiben die letzte Verteidigungslinie dagegen, dass Mikroben in die Getränke gelangen, bevor sie in die Geschäfte kommen. Wenn etwas mit diesen Maschinen schief läuft, stehen die Unternehmen vor massiven Problemen. Rückrufaktionen von Produktchargen verursachen durchschnittlich Kosten von rund 740.000 Dollar, so die Forschungsergebnisse von Ponemon aus dem Jahr 2023. Die süße Masse, die durch diese Systeme fließt, schafft tatsächlich ideale Bedingungen für das Wachstum von Bakterien. Aus diesem Grund sind strenge Reinigungsprotokolle so wichtig, um gefährliche Keime wie E. coli und Salmonella daran zu hindern, sich in schwer zugänglichen Stellen innerhalb der Maschinen oder entlang der Transferleitungen zu verstecken und ganze Produktchargen zu kontaminieren.

Wie Maschinenhygiene die Produktsicherheit direkt beeinflusst

Füll Düsen und Förderbänder verursachen 63% der Kontaminationsvorfälle in Abfüllanlagen (Lebensmittelsicherheit Zeitschrift 2022). Wenn Rückstände in diesen Komponenten ansteigen:

- Mikroorganismen vermehren sich mit Raten von über 1.000 CFU/cm² innerhalb von 8 Stunden

- pH-empfindliche Produkte wie zitrusbasierte Getränke korrodieren ungeschützte Metallflächen

- Partikelmaterie verändert die Kohlensäuregehalte, was die Geschmackskonsistenz beeinträchtigt

Automatische Spülzyklen und lebensmittelechte Schmierstoffe reduzieren dieses Risiko um 89% im Vergleich zu rein manueller Reinigung.

Lebensmittel-Sicherheitsvorschriften und Einhaltung für Getränkeabfüllmaschinen

Die Current Good Manufacturing Practices (CGMP) der FDA schreiben vor:

| Anforderung | Frequenz | Verifikationsmethode |

|---|---|---|

| Oberflächenmikrobielle Tests | Alle 8 Stunden | ATP-Biolumineszenz-Abstriche |

| Materielle Vereinbarkeit | Bei der Installation | NSF/ISO 21488 Zertifizierung |

| Dichtigkeitskontrollen | Täglich | Druckabfallanalyse |

Bußgelder für Nichtkonformität überschreiten mittlerweile 450.000 US-Dollar pro Verstoß gemäß der Vorschrift für hygienischen Transport der FSMA (Stand: 2024).

Häufige Kontaminationsquellen in Getränkeabfüllprozessen

- Biofilmbildung : Persistente mikrobielle Kolonien in schwer zugänglichen Bereichen wie Ventildiaphragmen

- Luftgetragene Partikel : Staub und Mikroben, die über unversiegelte Verpackungsschnittstellen eindringen

- Schmierstoffwanderung : NSF H1-zertifizierte Schmierstoffe, die nach 300 Betriebsstunden in Produktbereiche übergehen

- Restzucker : Kristallisierte Ablagerungen, die Aspergillus schimmelpilze innerhalb von 72 Stunden anziehen

Proaktives Hygienemanagement reduziert dieses Risiko um 92 % und verlängert gleichzeitig die Lebensdauer der Anlagen um 40 % (Journal of Food Engineering 2023).

Effektive Reinigung und Desinfektion von Getränkeabfüllmaschinen

CIP-Reinigungssysteme (Clean-in-Place) und ihre Rolle bei der Hygienewartung

CIP-Systeme ermöglichen heutzutage eine Reinigung der Getränkeabfüllmaschinen ohne Demontage, wodurch Probleme mit Kontaminationen deutlich reduziert werden. Tatsächlich sinkt die Kontamination um etwa 74 % im Vergleich zur manuellen Reinigung, wie letztes Jahr in Food Safety Magazine berichtet wurde. Bei dem geschlossenen Kreislaufsystem werden Reinigungs- und Desinfektionsmittel in genau der richtigen Temperatur durch das System geleitet, um hartnäckige Biofilme zu entfernen, die sich überall in Ventilen und entlang der Rohrwände bilden können. Einige neuere Modelle sind mit Leitfähigkeitsmesssensoren ausgestattet, die während des Reinigungsvorgangs die Konzentration der Reinigungslösung überprüfen, sodass die Bediener sicherstellen können, dass klebrige Zuckerreste und lästige Säureablagerungen in Getränkefabriken bei jedem Durchlauf ordnungsgemäß entfernt werden.

Lebensmittelgeeignete Desinfektions- und Reinigungsmittel: Wirksamkeit und Sicherheit

Gemische aus Peressigsäure und Salpetersäure können Mikroorganismen um fast 99,99 % reduzieren, was ziemlich beeindruckend ist, wenn man die FDA-Vorschriften unter 21 CFR §178.1010 für Oberflächen betrachtet, die mit Lebensmitteln in Berührung kommen. Bei Reinigungsarbeiten wirken alkalische Lösungen am besten bei etwa 65 bis 80 Grad Celsius (ca. 149 bis 176 Grad Fahrenheit), um hartnäckige organische Rückstände abzubauen. Säurerinsen hingegen verhindern Ablagerungen in Leitungen von kohlensäurehaltigen Getränken, ein Aspekt, der Herstellern große Sorgen bereiten sollte. Unabhängige Forschungen haben tatsächlich nachgewiesen, dass enzymatische Reiniger den Wasserverbrauch um etwa 30 % im Vergleich zu herkömmlichen chemischen Alternativen reduzieren. Diese umweltfreundlichen Optionen erzielen weiterhin eine gleichwertige Reinigungswirkung, schädigen jedoch keine Edelstahlteile, wie es aggressivere Formulierungen tun könnten.

Düsenhygiene und Verhinderung von mikrobiellem Wachstum

Die Fülldüsen benötigen besondere Pflege, da sie das Produkt direkt berühren und Stellen aufweisen, an denen die Flüssigkeit einfach steht. Die meisten Anlagen führen täglich Hochdruckspülungen mit heißem Wasser von etwa 85 Grad Celsius bzw. 185 Grad Fahrenheit durch, um lästige Streptokokken- und Lactobacillus-Bakterien zurückzudrängen. Einmal wöchentlich werden sie vollständig auseinandergebaut, damit man mit Bürsten in alle kleinen Ritzen gelangen kann. Einige Unternehmen haben begonnen, auf ihren Geräteoberflächen spezielle Beschichtungen mit Silberionen einzusetzen. Laut einer im vergangenen Jahr im Journal of Food Protection veröffentlichten Studie reduziert dies tatsächlich die Kontaminationsprobleme während schneller Abfüllläufe um etwa die Hälfte. Zudem gibt es mittlerweile automatisierte Inspektionssysteme, die UV-C-Beleuchtungstechnologie verwenden und bereits Anzeichen von Biofilmansatz erkennen, lange bevor die Bakterienkonzentrationen gefährliche Werte in der Größenordnung von Kolonie-bildenden Einheiten pro Quadratzentimeter erreicht.

Konstruktive und automatisierte Eigenschaften, die eine Kontamination verhindern

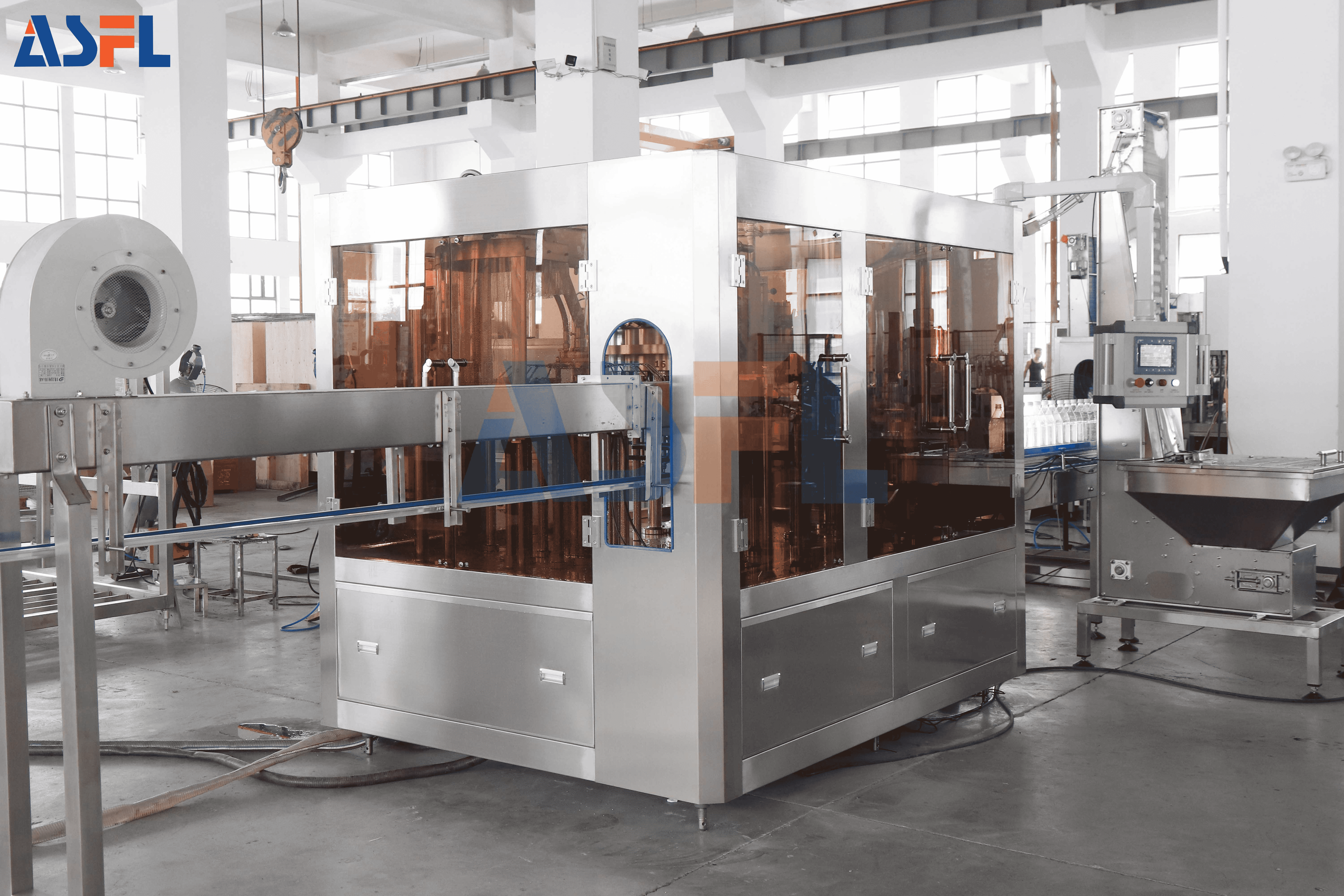

Moderne Getränkeabfüllmaschinen integrieren fortschrittliche Konstruktionstechniken, um Kontaminationsrisiken zu eliminieren und gleichzeitig strengen Lebensmittelsicherheitsstandards gerecht zu werden. Drei wesentliche Designstrategien gewährleisten hygienische Abläufe über alle Produktionszyklen hinweg.

Hygienische Designprinzipien: Glatte Oberflächen, minimale Ritzen und Reinigbarkeit

Geräte mit glatten, nahtfreien Oberflächen reduzieren laut aktuellen Studien von NSF/3-A aus dem Jahr 2024 die Biofilmbildung um etwa 89 % im Vergleich zu strukturierten Alternativen. Die Variante aus elektropolierter Edelstahloberfläche ist mittlerweile zum bevorzugten Material für wichtige Komponenten wie Füllrohre und Bereiche geworden, an denen Produkte während der Verarbeitung tatsächlich in Berührung kommen, da sie eine mikroskopisch feine Oberfläche erzeugt. Besonders macht diese Oberfläche, dass sich Partikel nicht so leicht daran anhaften und es den automatisierten Reinigungssystemen, bekannt als CIP (Clean-in-Place), ermöglicht wird, rund 99,7 % der nach regulären Waschvorgängen zurückbleibenden organischen Rückstände zu entfernen. Die meisten Hersteller setzen heutzutage auf abgerundete Ecken und halten eine Oberflächenrauheit von unter 10 Mikrometern ein, um sicherzustellen, dass ihre Geräte langfristig wirklich sauber gehalten werden können.

Geschlossene Umgebungen und automatisierte Handhabung zur Reduzierung des menschlichen Kontakts

Geschlossene Füllkammern, ausgestattet mit fortschrittlichen Luftfiltersystemen, die den ISO-Klasse-5-Standards entsprechen, halten Staub und andere luftgetragene Partikel während des Produktionsprozesses von der Produktlinie fern. Die meisten modernen Produktionslinien setzen heute stark auf Roboterarme für die Behälterhandhabung, wobei diese Maschinen etwa 90–95 % der Bewegungsarbeiten übernehmen und die direkte menschliche Interaktion in sterilen Bereichen erheblich reduzieren. Bei Drehdurchführungen verbauen die Hersteller doppelte mechanische Dichtungen, die notwendige Druckbarrieren gegen äußere Verunreinigungen schaffen. Laut jüngsten FDA-Berichten aus dem Jahr 2023 hat dieses Design in Saftverarbeitungsbetrieben bemerkenswerte Ergebnisse erzielt und das Problem mit Hefen und Schimmelpilzen im Vergleich zu älteren Anlagenkonfigurationen um rund drei Viertel reduziert.

Materialauswahl: Korrosionsbeständige, nicht poröse Komponenten für Sicherheit

| Material Eigenschaft | Einfluss auf die Lebensmittelsicherheit | Gemeinsame Anwendungen |

|---|---|---|

| 316L Edelstahl | Widerstandsfähig gegen saure Reinigungsmittel/pH-Schwankungen | Füllventile, Produktbehälter |

| Silikon der FDA-Qualitätsstufe | Verträgt 150 °C-Sanitisierung | Dichtungen, Membrandichtungen |

| PEEK-Thermoplastik | Verhindert die Migration von Metallionen | Förderbändersteuerungen, Sensorengehäuse |

Nichtreaktive Polymere und passivierte Metalle verhindern das Auslaufen von Chemikalien und begegnen damit 58 % der geschmacksverändernden Kontaminationsfälle in kohlensäurehaltigen Getränken (EFSA 2022). Alle Materialien durchlaufen eine Verifizierung durch unabhängige Dritte auf biologische Verträglichkeit nach USP Class VI und sind zertifiziert nach NSF/3-A.

Überwachung, Wartung und kontinuierliche Hygienesicherstellung

Geplante Reinigungs- und vorbeugende Wartungsmaßnahmen

Studien des Ponemon Institute aus dem Jahr 2023 ergaben, dass Unternehmen, die proaktive Wartungsroutinen befolgen, anstatt auf Probleme zu warten, das Kontaminationsrisiko in ihren Getränkeabfüllmaschinen um etwa 72 % senken. Für den täglichen Betrieb ist es sinnvoll, Düsen, Förderbänder und Füllventile regelmäßig mit pH-neutralen Reinigungsmitteln zu reinigen. Dadurch verhindert man das Ansammeln von klebrigen Rückständen. Auch die monatlichen Überprüfungen von Dichtungen und Dichtungselementen sollten nicht vergessen werden, denn niemand möchte, dass Undichtigkeiten die Produktionsläufe stören. Die meisten namhaften Ausrüster empfehlen tatsächlich, den Wartungsplänen des Originalherstellers möglichst genau zu folgen. Nehmen Sie beispielsweise CIP-Sprühscheiben – diese sollten eigentlich etwa alle sechs Monate ausgetauscht werden, um sicherzustellen, dass alles ordnungsgemäß durch den Systemkreislauf fließt.

Mikrobielle Analyse und Wirksamkeitsüberprüfung

Die ATP-Biolumineszenzmethode zur Oberflächenprüfung erfasst organische Rückstände etwa halb so schnell wie die alten Abstrichkulturtests, berichtet der neueste Beverage Safety Report aus dem Jahr 2024. Betriebe, die diese wöchentlichen Prüfungen gezielt an Gerätebauteilen wie Füllköpfen und Flaschenhaltern durchführen, erreichen tendenziell eine Konformitätsrate von rund 98 % bei den strengen Lebensmittelsicherheitsstandards nach ISO 22000. Zudem gab es kürzlich spannende Entwicklungen mit neuen UV-Fluoreszenzscannern, die bereits erste Anzeichen von Biofilmbildung an wirklich schwierigen Stellen wie innerhalb von Karbonierkammern erkennen können – und zwar lange bevor die Bakterienkonzentrationen auch nur annähernd den kritischen Schwellenwert von 10 CFU pro Quadratzentimeter erreichen, auf den die meisten Vorschriften achten.

Einführung von Hygiene-Audit-Frameworks

Unabhängige Audits mithilfe von NSF/3-A SSI-Checklisten decken 34 % mehr Hygieneschwachstellen auf als interne Prüfungen. Kritische Audit-Schwerpunkte umfassen:

- Luftqualitätskennzahlen in Füllbereichen (<100 Partikel ≥0,5µ/m³)

- Desinfektionshäufigkeit der Handschuhe für Techniker (alle 30 Minuten)

- Schmierstoffzertifizierung für lebensmittelverträgliche NSF H1-Konformität

KI und vorausschauende Wartung: Die Zukunft der Hygienemonitoring

Die maschinellen Lernsysteme, die sich die Vibrationen in Füllmotoren anschauen, können tatsächlich potenzielle Lagerprobleme etwa zwei Wochen vor dem Auftreten erkennen, wodurch diese lästigen Metallspäne davon abgehalten werden, in Produkte zu gelangen. Heutzutage verfügen wir über Sensoren, die darauf achten, wie turbulent die Reinigungsflüssigkeit während CIP-Zyklen fließt. Sobald die Strömungsgeschwindigkeit über 2,5 Meter pro Sekunde liegt, geben diese Sensoren Warnungen aus, falls der Sprühnebel die Oberflächen nicht mehr richtig abdeckt. Dies hilft dabei, die hygienischen Standards gemäß den neuesten NFPA 70B-Richtlinien aus dem Jahr 2023 einzuhalten. Unternehmen, die diese Technologie frühzeitig eingeführt haben, verzeichnen eine Reduzierung von ungefähr 40 Prozent bei unvorhergesehenen Maschinenstillständen, da sie die Sirupviskosität in Echtzeit überwachen, anstatt auf Probleme zu warten.

FAQ

Warum ist Hygiene bei Getränkeabfüllmaschinen entscheidend?

Hygiene ist entscheidend, da sie eine Kontamination durch Mikroben wie E. coli und Salmonellen verhindert, die zu Chargenrückrufen führen und eine Gesundheitsgefahr für Verbraucher darstellen können.

Welche häufigen Kontaminationsquellen gibt es im Abfüllprozess von Getränken?

Biofilmbildung, luftgetragene Partikel, Schmiermittelwanderung und zurückbleibende Zuckerreste sind häufige Kontaminationsquellen.

Wie hilft die Reinigung im Kreislauf (CIP) dabei, die Maschinenhygiene aufrechtzuerhalten?

CIP-Systeme ermöglichen die Reinigung ohne Demontage der Maschinen und reduzieren dadurch die Kontamination, indem Reinigungs- und Desinfektionsmittel in optimalen Temperaturen zirkuliert werden.

Welche Materialien werden für einen sicheren Maschinenbetrieb empfohlen?

1.4404 Edelstahl, lebensmittelzertifiziertes Silikon und PEEK-Thermoplast werden aufgrund ihrer Korrosionsbeständigkeit und Sicherheit empfohlen.

Inhaltsverzeichnis

- Warum ist Hygiene entscheidend in der Getränkeproduktion

- Wie Maschinenhygiene die Produktsicherheit direkt beeinflusst

- Lebensmittel-Sicherheitsvorschriften und Einhaltung für Getränkeabfüllmaschinen

- Häufige Kontaminationsquellen in Getränkeabfüllprozessen

- Effektive Reinigung und Desinfektion von Getränkeabfüllmaschinen

- Konstruktive und automatisierte Eigenschaften, die eine Kontamination verhindern

- Überwachung, Wartung und kontinuierliche Hygienesicherstellung

-

FAQ

- Warum ist Hygiene bei Getränkeabfüllmaschinen entscheidend?

- Welche häufigen Kontaminationsquellen gibt es im Abfüllprozess von Getränken?

- Wie hilft die Reinigung im Kreislauf (CIP) dabei, die Maschinenhygiene aufrechtzuerhalten?

- Welche Materialien werden für einen sicheren Maschinenbetrieb empfohlen?