لماذا تعتبر النظافة ضرورية في إنتاج المشروبات

تنتج صناعة المشروبات حوالي 1000 زجاجة كل ست ثوانٍ في جميع أنحاء العالم وفقًا لبيانات تقرير صناعة المشروبات من العام الماضي. تتحرك خطوط الإنتاج هذه بسرعة جنونية، لكن ماكينات تعبئة المشروبات الغازية تظل الخط الدفاعي الأخير ضد دخول الميكروبات إلى المشروبات قبل وصولها إلى رفوف المتاجر. عندما تحدث مشكلة ما في هذه الماكينات، تواجه الشركات مشكلات هائلة. تبلغ تكاليف عمليات سحب الدفعات عادةً نحو 740 ألف دولار في المتوسط وفقًا لبحث منشور من قبل Ponemon في عام 2023. في الواقع، يخلق السائل الحلو الذي يتدفق عبر هذه الأنظمة بيئات مثالية لتكاثر البكتيريا. هذا بالضبط هو السبب في أهمية الروتين الصارم للتنظيف من أجل منع تكاثر الجراثيم الخطرة مثل الإشريكية القولونية والسالمونيلا في الأماكن الصعبة الوصول إليها داخل المعدات أو على طول خطوط النقل، حيث يمكن أن تلوث دفعات بأكملها.

كيف تؤثر نظافة الماكينات بشكل مباشر على سلامة المنتج

تمثل فوهات التعبئة وأحزمة النقل 63٪ من حالات التلوث في مصانع التعبئة (مجلة سلامة الأغذية، 2022). عندما تتراكم الرواسب في هذه المكونات:

- تتضاعف الميكروبات بمعدلات تتجاوز 1,000 وحدة تشكيل مستعمرة لكل سنتيمتر مربع خلال 8 ساعات

- تؤدي المنتجات الحساسة للـ pH مثل المشروبات ذات الأساس الحمضي إلى تآكل الأسطح المعدنية غير المحمية

- يؤدي وجود الجسيمات إلى تغيير مستويات التكربن، مما يؤثر على ثبات النكهة

تقلل دورات الشطف الآلية والزيوت المُصنَّعة للاستخدام في الصناعات الغذائية من هذه المخاطر بنسبة 89٪ مقارنةً بالتنظيف اليدوي فقط.

أنظمة سلامة الأغذية والامتثال لمachines تعبئة المشروبات الغازية

تُلزِم إدارة الغذاء والدواء الأمريكية (FDA) بممارسات التصنيع الجيدة الحالية (CGMP):

| متطلبات | التردد | طريقة التحقق |

|---|---|---|

| اختبارات الميكروبات على الأسطح | كل 8 ساعات | مسحات ATP البيولومينيسية |

| التوافق المادي | عند التركيب | شهادة NSF/ISO 21488 |

| اختبار سلامة الإغلاق | يومياً | تحليل انخفاض الضغط |

penalties الآن تتجاوز 450 ألف دولار لكل مخالفة وفقًا لقاعدة النقل الصحي لـ FSMA (تحديث 2024).

مصادر التلوث الشائعة في عمليات تعبئة المشروبات الغازية

- تشكيل الأغشية الحيوية : مستعمرات ميكروبية مستمرة في المناطق الصعبة التنظيف مثل أغشية الصمامات

- الجسيمات المحمولة جوًا : الغبار والكائنات الدقيقة التي تدخل عبر واجهات التعبئة غير المغلقة

- هجرة التشحيم : تدهور زيوت التزييت من الدرجة H1 المعتمدة من NSF إلى مناطق المنتج بعد 300 ساعة تشغيل فأكثر

- السكريات المتبقية : تشكيل رواسب بلورية تجذب الaspergillus العفن خلال 72 ساعة

تقلل إدارة النظافة الوقائية من هذه المخاطر بنسبة 92% في حين تطيل عمر المعدات بنسبة 40% (مجلة هندسة الأغذية، 2023).

التنظيف والتعقيم الفعال لآلات تعبئة المشروبات الغازية

أنظمة التنظيف المكانية (CIP) ودورها في صيانة النظافة

أنظمة CIP في الوقت الحالي تتيح إمكانية التنظيف دون الحاجة إلى تفكيك آلات تعبئة المشروبات الغازية، مما يقلل من مشاكل التلوث بشكل ملحوظ. في الواقع، تقلل هذه الأنظمة من التلوث بنسبة تصل إلى 74% مقارنة بالتنظيف اليدوي وفقًا لمجلة Food Safety السنة الماضية. ومنهجية الحلقة المغلقة تقوم بإرسال المنظفات ومعقمات التعقيم عبر النظام بدرجة الحرارة المناسبة تمامًا، مما يزيل تلك الأفلام الحيوية العنيدة التي تتشكل في أماكن مختلفة مثل الصمامات وداخل جدران الأنابيب. بعض الموديلات الأحدث مزودة بأجهزة استشعار للقياس الكهربائي تتحقق من قوة محلول التنظيف أثناء العمل، مما يتيح للمشغلين التأكد من إزالة الرواسب السكرية اللزجة والرواسب الحمضية المزعجة بشكل كافٍ خلال كل دورة تشغيل في مصانع المشروبات.

معقمات ومنظفات ذات درجة غذائية: الفعالية والسلامة

يمكن أن تؤدي خلطات حمض البيروكسيتيك وحمض النيتريك إلى القضاء على الجراثيم بنسبة تصل إلى 99.99% تقريبًا، وهو أمر مثير للإعجاب حقًا عند النظر في لوائح إدارة الغذاء والدواء (FDA) تحت البند 21 CFR §178.1010 الخاصة بالسطوح التي تلامس المنتجات الغذائية. من حيث التنظيف، تعمل المحاليل القلوية بشكل أفضل عند درجات حرارة تتراوح بين 65 إلى 80 درجة مئوية (حوالي 149 إلى 176 درجة فهرنهايت) لتفكيك تلك البقايا العضوية العنيدة. من ناحية أخرى، تساعد الشطف الحمضي في منع تراكم الترسبات داخل خطوط المشروبات الغازية، وهي مشكلة يلزم على الشركات المصنعة الانتباه إليها بجدية. وقد أثبتت الأبحاث المستقلة بالفعل أن المنظفات القائمة على الإنزيمات تقلل من استهلاك المياه بنسبة تصل إلى نحو 30% مقارنة بالبدائل الكيميائية التقليدية. لا تزال هذه الخيارات الصديقة للبيئة تقوم بالمهمة على صعيد النظافة، لكنها لن تؤدي إلى تآكل قطع الفولاذ المقاوم للصدأ كما قد تفعل بعض التركيبات الأشد قوة.

نظافة الفوهة ومنع تراكم الجراثيم

تتطلب فوهة التعبئة عناية إضافية لأنها تلامس المنتج مباشرة ولها مناطق تتجمع فيها السوائل. تقوم معظم المصانع بغسل عالي الضغط يوميًا باستخدام ماء ساخن بدرجة حرارة حوالي 85 درجة مئوية أو 185 فهرنهايت لإبعاد تلك البكتيريا العنيدة مثل العقدية (Streptococcus) واللاكتوباسillus (Lactobacillus). مرة واحدة في الأسبوع، نقوم بتفكيكها بالكامل حتى يتمكن شخص ما من الوصول إلى كل الشقوق الصغيرة باستخدام الفرش. بدأت بعض الشركات مؤخرًا باستخدام طلاءات خاصة تحتوي على أيونات الفضة على أسطح المعدات. وبحسب لبعض الأبحاث المنشورة السنة الماضية في مجلة حماية الأغذية، فإن هذا الإجراء يقلل مشاكل التلوث بنسبة تصل إلى النصف خلال عمليات التعبئة السريعة. الآن هناك أنظمة تفتيش آلية تستخدم تقنية الإضاءة فوق البنفسجية (UV-C) والتي تكتشف علامات مبكرة لتراكم الأغشية الحيوية قبل أن تصل مستويات البكتيريا إلى كميات خطرة تقاس بعدد وحدات تشكيل المستعمرات لكل سنتيمتر مربع.

ميزات التصميم والتشغيل الآلي التي تمنع التلوث

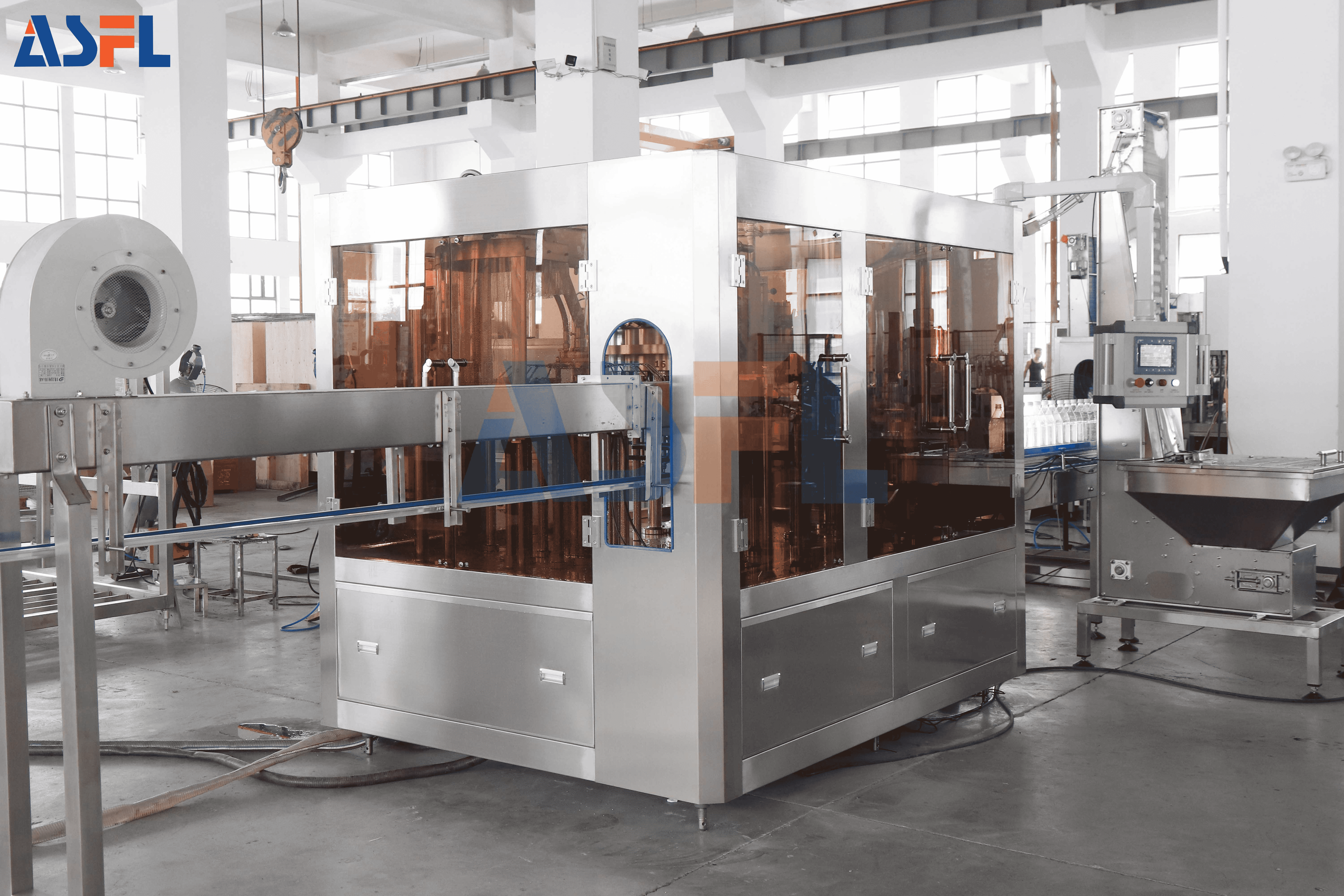

تدمج ماكينات تعبئة المشروبات الغازية الحديثة هندسة متقدمة لاستبعاد مخاطر التلوث مع الالتزام بمعايير السلامة الغذائية الصارمة. وتضمن ثلاث استراتيجيات تصميم رئيسية التشغيل الصحي عبر دورات الإنتاج.

مبادئ التصميم الصحي: الأسطح الملساء، والفتحات الدنيا، والقابلية للتنظيف

تشير الدراسات الحديثة التي أجرتها هيئة NSF/3-A في عام 2024 إلى أن المعدات ذات الأسطح الملساء الخالية من الشقوق تقلل من تراكم البلاعمات الحيوية (biofilm) بنسبة تصل إلى 89% مقارنةً بالإصدارات ذات الأسطح الملمسة. وقد أصبح الفولاذ المقاوم للصدأ عالي الجودة الناتج من عملية التلميع الكهربائي (electropolished) هو المادة المفضلة لتصنيع الأجزاء المهمة مثل فوهات التعبئة ومناطق الاتصال المباشر بالمنتج أثناء المعالجة، وذلك لقدرته على تشكيل سطح دقيق للغاية على المستوى المجهرى. ما يميز هذا النوع من التشطيب هو قدرته على منع التصاق الجسيمات، مما يسمح للأنظمة الآلية لتنظيف (CIP) أو التنظيف دون الحاجة إلى فك المعدات (Clean-in-Place) بإزالة ما يقارب 99.7% من المواد العضوية المتبقية بعد الإجراءات العادية للغسيل. ويتبع معظم المصنّعين في الوقت الحالي تصميم الزوايا المستديرة والحفاظ على خشونة السطح أقل من 10 ميكرومتر كممارسة قياسية إذا أرادوا الحفاظ على نظافة المعدات على المدى الطويل.

البيئات المغلقة والمناورة الآلية لتقليل التلامس البشري

تتميز غرف التعبئة المغلقة والمزودة بأنظمة ترشيح هواء متقدمة تتوافق مع معايير ISO Class 5 بمنع دخول الغبار وجزيئات الهواء الأخرى إلى تدفق المنتج أثناء المعالجة. تعتمد معظم خطوط الإنتاج الحديثة الآن بشكل كبير على الأذرع الروبوتية لأداء مهام التعامل مع الحاويات، حيث تقوم هذه الآلات بأداء ما نسبته 90-95% من أعمال الحركة، مما يقلل بشكل كبير من التفاعل البشري المباشر في المناطق المعقمة. أما بالنسبة للمفاصل الدوارة، فإن الشركات المصنعة تقوم بتثبيت ختمات ميكانيكية مزدوجة تخلق حواجز ضغط ضرورية ضد الملوثات الخارجية. وقد أظهر هذا التصميم نتائج ملحوظة في منشآت معالجة العصائر وفقًا للتقارير الميدانية الأخيرة من إدارة الغذاء والدواء الأمريكية (FDA) لعام 2023، حيث قللت من مشاكل الخميرة والعفن بنسبة تصل إلى ثلاثة أرباع مقارنة بالإعدادات القديمة للمعدات.

اختيار المواد: مكونات مقاومة للتآكل وغير مسامية لضمان السلامة

| خصائص المواد | تأثير السلامة الغذائية | التطبيقات الشائعة |

|---|---|---|

| 316L الفولاذ المقاوم للصدأ | يتحمل المنظفات الحمضية/تقلبات الرقم الهيدروجيني | صمامات التعبئة، خزانات المنتج |

| سيليكون معتمد من إدارة الأغذية والعقاقير (FDA) | يتحمل التعقيم عند درجة حرارة 150°م | الختمات (Gaskets)، الختمات الغشائية |

| بولي إيتر إيثر كيتون (PEEK) - مادة حرارية بلاستيكية | تمنع انتقال أيونات المعادن | دليل الناقل، وحوافظ الاستشعار |

البوليمرات غير التفاعلية والمعادن المُمرَّنة تمنع الترشيح الكيميائي، مما يعالج 58% من حالات التلوث التي تؤثر على النكهة في المشروبات الغازية (EFSA 2022). تخضع جميع المواد للتحقق من طرف ثالث لضمان توافقها الحيوي وفقًا لتصنيف USP Class VI وشهادة NSF/3-A.

المراقبة، والصيانة، والضمان المستمر للنظافة

routines التنظيف المجدول والصيانة الوقائية

أظهرت دراسات أجرتها معهد Ponemon في عام 2023 أنه عندما تلتزم الشركات ببرامج الصيانة الوقائية بدلاً من الانتظار حتى تظهر المشاكل، فإنها تقلل من مخاطر التلوث في آلات تعبئة المشروبات الغازية بنسبة تصل إلى 72%. بالنسبة للعمليات اليومية، من المنطقي تنظيف الفوهات، أحزمة النقل، وصمامات التعبئة بانتظام باستخدام منظفات محايدة من حيث الرقم الهيدروجيني، وذلك لمنع تراكم الرواسب اللزجة مع مرور الوقت. ولا تنسَ إجراء فحوص شهرية للختم والمطاطيات أيضاً، لأنه لا أحد يرغب في حدوث تسرب يفسد عمليات الإنتاج. في الواقع، ينصح معظم مصنعي المعدات الكبار باتباع جدول الصانع الأصلي عن كثب. خذ على سبيل المثال رؤوس الرش المستخدمة في التنظيف دون تفكيك (CIP) - من الأفضل استبدال هذه الرؤوس كل ستة أشهر تقريباً إذا أردنا الحفاظ على تدفق سلس عبر النظام.

الفحص الميكروبي والتحقق من الفعالية

يُظهر تقرير سلامة المشروبات لعام 2024 أن طريقة ATP لقياس البيولومينسنس لفحص الأسطح تكتشف بقايا عضوية بسرعة تبلغ نصف سرعة اختبارات المزرعة التقليدية. تشير البيانات إلى أن المصانع التي تقوم بإجراء هذه الفحوصات الأسبوعية على أجزاء محددة من المعدات مثل رؤوس التعبئة وماسكات الزجاجات تحقق معدلات التزام تصل إلى 98% بمعايير سلامة الأغذية ISO 22000 الصارمة. كما ظهرت مؤخرًا تطورات مثيرة مع أجهزة ماسحات الأشعة فوق البنفسجية الفلورية الجديدة التي يمكنها اكتشاف علامات مبكرة لنمو الأغشية الحيوية في أماكن يصعب الوصول إليها مثل داخل غرف التكربن، وذلك قبل أن تقترب مستويات البكتيريا حتى من الحد النقعي البالغ 10 وحدة تشكيل مستعمرة (CFU) لكل سنتيمتر مربع، وهو المعيار الذي تراقبه معظم الجهات التنظيمية بدقة.

تطبيق منهجيات تدقيق النظافة

تكشف عمليات التدقيق من جهات خارجية باستخدام قوائم تدقيق NSF/3-A SSI عن فجوات نظافة أكثر بنسبة 34% مقارنةً بالمراجعات الداخلية. تشمل مجالات التدقيق الحرجة ما يلي:

- معدلات جودة الهواء في مناطق التعبئة (<100 جسيم ≥0.5µ/م³)

- معدل تعقيم قفازات الفني (كل 30 دقيقة)

- شهادة التشحيم للامتثال لمعايير NSF H1 للصناعات الغذائية

الذكاء الاصطناعي والصيانة التنبؤية: مستقبل مراقبة النظافة

إن أنظمة التعلم الآلي التي تحلل أنماط الاهتزاز في محركات الملء قادرة فعليًا على اكتشاف مشاكل محتملة في المحامل قبل حدوثها بحوالي أسبوعين، مما يمنع تسرب شظايا المعدن إلى المنتجات. كما لدينا اليوم أجهزة استشعار تراقب مدى اضطراب تدفق سائل التنظيف خلال دورات التنظيف (CIP). وعندما تتجاوز السرعة 2.5 متر في الثانية، تُصدر هذه المستشعرات تحذيرات إذا لم تعد رشات التنظيف تغطي الأسطح بشكل كافٍ، مما يساعد على الحفاظ على معايير النظافة المناسبة المطلوبة وفقًا لإرشادات NFPA 70B الأحدث لعام 2023. الشركات التي طبّقت هذه التكنولوجيا مبكرًا تشهد انخفاضًا يقارب 40٪ في توقفات المعدات غير المتوقعة، وذلك لأنها تراقب كثافة الشراب في الوقت الفعلي بدلًا من الانتظار حتى تظهر المشاكل.

الأسئلة الشائعة

لماذا تعتبر النظافة مهمة في آلات تعبئة المشروبات الغازية؟

النظافة ضرورية لأنها تمنع التلوث ببكتيريا مثل الإشريكية القولونية والسالمونيلا، والتي يمكن أن تؤدي إلى سحب الدُفعات وتُشكل خطرًا على صحة المستهلكين.

ما هي مصادر التلوث الشائعة في عمليات تعبئة المشروبات الغازية؟

تشكل الأغشية الحيوية والجُسيمات المحمولة جوًا وتسرب المواد التشحيمية والسكريات المتبقية مصادر شائعة للتلوث.

كيف تساعد تقنية التنظيف دون تفكيك (CIP) في الحفاظ على نظافة الماكينة؟

تسمح أنظمة CIP بالتنظيف دون الحاجة إلى تفكيك الماكينات، مما يقلل من التلوث من خلال تدوير المنظفات والمعقمات بدرجات حرارة مثلى.

ما المواد الموصى باستخدامها لتشغيل الماكينات بأمان؟

الفولاذ المقاوم للصدأ 316L، والسليكون المعتمد من إدارة الأغذية والعقاقير (FDA)، والبلاستيك الحراري PEEK يُوصى بها لمقاومتها للتآكل ولسلامتها.

جدول المحتويات

- لماذا تعتبر النظافة ضرورية في إنتاج المشروبات

- كيف تؤثر نظافة الماكينات بشكل مباشر على سلامة المنتج

- أنظمة سلامة الأغذية والامتثال لمachines تعبئة المشروبات الغازية

- مصادر التلوث الشائعة في عمليات تعبئة المشروبات الغازية

- التنظيف والتعقيم الفعال لآلات تعبئة المشروبات الغازية

- ميزات التصميم والتشغيل الآلي التي تمنع التلوث

- المراقبة، والصيانة، والضمان المستمر للنظافة

- الأسئلة الشائعة