Pourquoi l'hygiène est-elle essentielle dans la production de boissons ?

L'industrie des boissons produit environ 1 000 bouteilles toutes les six secondes dans le monde, selon les données du rapport de l'industrie des boissons de l'année dernière. Ces lignes de production avancent à une vitesse vertigineuse, mais les machines à remplir les boissons restent la dernière barrière contre les microbes pouvant pénétrer dans les boissons avant qu'elles n'atteignent les rayons des magasins. Lorsque quelque chose ne fonctionne pas correctement avec ces machines, les entreprises font face à d'importants problèmes. Les rappels de lots coûtent en moyenne environ 740 000 dollars, selon les recherches de Ponemon menées en 2023. En réalité, les substances sucrées circulant dans ces systèmes créent des environnements idéaux pour la prolifération des bactéries. C'est pourquoi des routines de nettoyage strictes sont si importantes pour empêcher des germes dangereux comme l'Escherichia coli et la Salmonelle de se cacher dans des endroits difficiles d'accès à l'intérieur de l'équipement ou le long des lignes de transfert, où ils pourraient contaminer des lots entiers.

Comment l'hygiène des machines influence directement la sécurité des produits

Les buses de remplissage et les tapis roulants représentent 63 % des incidents de contamination dans les usines d'embouteillage (Food Safety Magazine 2022). Lorsque des résidus s'accumulent dans ces composants :

- Les microorganismes se multiplient à des taux supérieurs à 1 000 UFC/cm² en 8 heures

- les produits sensibles au pH, comme les boissons à base d'agrumes, corrodent les surfaces métalliques non protégées

- Les matières particulaires modifient les niveaux de carbonatation, affectant ainsi la constance du goût

Les cycles de rinçage automatisés et les lubrifiants comestibles réduisent ces risques de 89 % par rapport au nettoyage manuel seul.

Réglementations et conformité en matière de sécurité alimentaire pour les machines de remplissage de boissons

Les Bonnes Pratiques de Fabrication actuelles (CGMP) de la FDA exigent :

| Exigence | Fréquence | Méthode de vérification |

|---|---|---|

| Test microbien des surfaces | Toutes les 8 heures | Frottis à bioluminescence ATP |

| Compatibilité des matériaux | À l'installation | Certification NSF/ISO 21488 |

| Contrôles de l'étanchéité | Tous les jours | Analyse par décroissance de pression |

Les pénalités pour non-conformité dépassent désormais 450 000 $ par violation en vertu de la règle sur le transport sanitaire du FSMA (mise à jour 2024).

Sources courantes de contamination dans les processus de remplissage des boissons gazeuses

- Formation de biofilm : Colonies microbiennes persistantes dans des zones difficiles d'accès comme les membranes des vannes

- Particules en suspension dans l'air : Poussière et microbes pénétrant par des interfaces d'emballage non scellées

- Migration des lubrifiants : Lubrifiants de qualité NSF H1 se dégradant dans les zones de produit après 300 heures de fonctionnement

- Sucres résiduels : Dépôts cristallisés attirant les Aspergillus moisissures dans les 72 heures

Une gestion proactive de l'hygiène réduit ces risques de 92 % tout en prolongeant la durée de vie des équipements de 40 % (Journal of Food Engineering 2023).

Nettoyage et désinfection efficaces des machines de remplissage de boissons gazeuses

Systèmes de nettoyage en place (CIP) et leur rôle dans la maintenance hygiénique

Les systèmes CIP permettent aujourd'hui de nettoyer les machines à remplir les boissons gazeuses sans les démonter, ce qui réduit considérablement les problèmes de contamination. En fait, ils diminuent la contamination d'environ 74 % par rapport aux méthodes manuelles, selon Food Safety Magazine de l'année dernière. L'approche en circuit fermé fait circuler les détergents et les désinfectants dans le système à des températures idéales, éliminant ainsi les biofilms tenaces qui ont tendance à se former dans divers endroits comme les vannes et le long des parois des canalisations. Certains modèles plus récents sont équipés de capteurs de conductivité qui vérifient la concentration des solutions de nettoyage pendant leur utilisation, permettant ainsi aux opérateurs de s'assurer que les résidus collants de sucre ainsi que les dépôts acides gênants soient correctement éliminés à chaque cycle dans les usines de production de boissons.

Désinfectants et agents de nettoyage alimentaires : efficacité et sécurité

Les mélanges d'acide peroxyacétique et d'acide nitrique peuvent éliminer près de 99,99 % des microbes, ce qui est assez impressionnant si l'on considère les réglementations de la FDA selon le 21 CFR §178.1010 pour les surfaces entrant en contact avec des produits alimentaires. En matière de nettoyage, les solutions alcalines donnent les meilleurs résultats à des températures comprises entre 65 et 80 degrés Celsius (environ 149 à 176 degrés Fahrenheit) pour décomposer ces résidus organiques tenaces. Les rinçages à l'acide, quant à eux, aident à éviter l'accumulation de tartre à l'intérieur des conduites de boissons gazeuses, un problème auquel les fabricants doivent réellement prêter attention. Des recherches indépendantes ont effectivement démontré que les nettoyants à base d'enzymes réduisent la consommation d'eau d'environ 30 % par rapport aux alternatives chimques classiques. Ces options écologiques assurent tout de même un nettoyage efficace, sans toutefois attaquer les pièces en acier inoxydable comme peuvent le faire certaines formules plus agressives.

Hygiène des buses et prévention de l'accumulation microbienne

Les buses de remplissage nécessitent une attention supplémentaire car elles entrent en contact direct avec le produit et possèdent des zones où le liquide stagne. La plupart des usines effectuent quotidiennement des rinçages à haute pression avec de l'eau chaude d'environ 85 degrés Celsius ou 185 Fahrenheit afin de limiter la prolifération des bactéries tenaces comme les Streptocoques et les Lactobacilles. Une fois par semaine, nous les démontons entièrement pour permettre à une personne d'atteindre toutes les petites fissures avec des brosses. Quelques entreprises ont commencé à appliquer des revêtements spéciaux contenant des ions d'argent sur les surfaces de leurs équipements. Selon une recherche publiée l'année dernière dans le Journal of Food Protection, cela réduit effectivement les problèmes de contamination d'environ la moitié pendant les séances de conditionnement rapides. De plus, il existe désormais des systèmes d'inspection automatisés qui utilisent la technologie d'éclairage UV-C pour détecter les premiers signes d'accumulation de biofilm bien avant que les niveaux de bactéries n'atteignent des quantités dangereuses mesurées en unités formant des colonies par centimètre carré.

Fonctionnalités de conception et d'automatisation empêchant la contamination

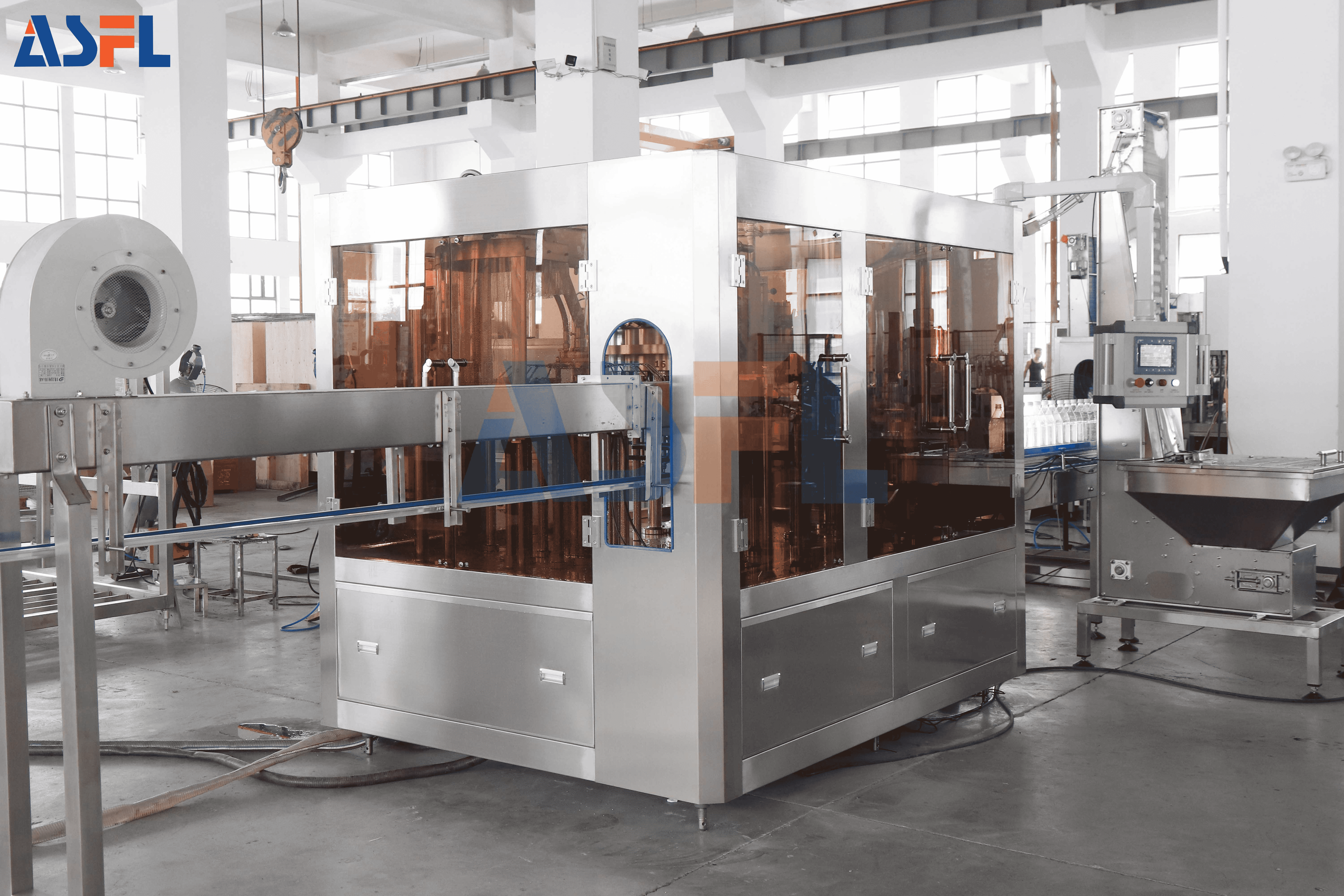

Les machines modernes de remplissage de boissons intègrent une ingénierie avancée pour éliminer les risques de contamination tout en respectant les normes strictes d'hygiène alimentaire. Trois stratégies clés de conception garantissent un fonctionnement hygiénique tout au long des cycles de production.

Principes de Conception Hygiénique : Surfaces Lisses, Crevasses Minimales, et Nettoyabilité

Les équipements dotés de surfaces lisses et sans anfractuosités réduisent l'accumulation de biofilm d'environ 89 % par rapport aux surfaces texturées, selon des études récentes de NSF/3-A en 2024. La variante en acier inoxydable électropolie est devenue le matériau de choix pour les pièces importantes telles que les buses de remplissage et les zones entrant en contact avec les produits pendant le processus de fabrication, car elle crée une surface extrêmement fine au niveau microscopique. Ce revêtement est particulier en ce qu'il empêche les particules de s'agglutiner et permet aux systèmes de nettoyage automatisés connus sous le nom de CIP (Clean-in-Place) d'éliminer environ 99,7 % des résidus organiques laissés après les procédures habituelles de lavage. De nos jours, la plupart des fabricants optent pour des angles arrondis et maintiennent une rugosité de surface inférieure à 10 micromètres, conformément à la pratique standard lorsqu'ils souhaitent que leurs équipements restent effectivement nettoyables avec le temps.

Environnements scellés et manutention automatisée afin de réduire le contact humain

Les chambres de remplissage fermées équipées de systèmes avancés de filtration de l'air répondant aux normes ISO Classe 5 empêchent la poussière et autres particules en suspension de pénétrer dans le flux de production pendant le processus. La plupart des lignes de production modernes s'appuient désormais largement sur des bras robotiques pour les tâches de manipulation des conteneurs, ces machines assurant environ 90 à 95 % des mouvements et réduisant considérablement l'interaction humaine directe dans les zones stériles. Concernnant les raccords rotatifs, les fabricants installent des doubles joints mécaniques qui créent des barrières de pression nécessaires contre les contaminants extérieurs. Selon des rapports récents de la FDA datant de 2023, cette conception a donné des résultats remarquables dans les usines de transformation des jus, réduisant les problèmes de levures et de moisissures d'environ trois quarts par rapport aux anciennes configurations.

Choix des Matériaux : Composants Résistants à la Corrosion et Non Poreux pour la Sécurité

| Propriété des matériaux | Impact sur la Sécurité Alimentaire | Applications communes |

|---|---|---|

| l'acier inoxydable 316L | Résiste aux produits acides/variations de pH | Vannes de remplissage, réservoirs de produit |

| Silicone de qualité FDA | Supporte la stérilisation à 150°C | Joint torique, joints à membrane |

| PEEK Thermoplastique | Élimine la migration des ions métalliques | Guides de convoyeur, boîtiers de capteurs |

Les polymères non réactifs et les métaux passivés empêchent le lessivage chimique, résolvant 58 % des cas de contamination altérant le goût dans les boissons gazeuses (EFSA 2022). Tous les matériaux font l'objet d'une vérification par un tiers pour la biocompatibilité USP Classe VI et sont certifiés NSF/3-A.

Surveillance, Maintenance et Garantie Continue d'Hygiène

Nettoyages Programmés et Routines de Maintenance Préventive

Des études menées par l'institut Ponemon en 2023 ont montré que lorsque les entreprises adoptent des routines de maintenance proactives au lieu d'attendre l'apparition de problèmes, elles réduisent les risques de contamination dans leurs machines de remplissage de boissons gazeuses d'environ 72 %. Concernant les opérations quotidiennes, il est raisonnable de nettoyer régulièrement les buses, les convoyeurs et les vannes de remplissage à l'aide de produits de nettoyage neutres au pH. Cela empêche la formation de résidus collants avec le temps. N'oubliez pas non plus les vérifications mensuelles des joints et des packings, car personne ne souhaite de fuites perturbant les séries de production. La plupart des grands fabricants d'équipements recommandent effectivement de suivre assez strictement l'emploi prévu par le constructeur d'origine. Prenons par exemple les buses rotatives de nettoyage en place (CIP) - celles-ci devraient idéalement être remplacées tous les six mois environ si l'on veut maintenir un fonctionnement fluide de l'ensemble du système.

Contrôle Microbien et Vérification de l'Efficacité

La méthode bioluminescente d'ATP pour vérifier les surfaces détecte les résidus organiques environ deux fois plus rapidement que les anciens tests de culture par frottis, selon le dernier rapport sur la sécurité des boissons de 2024. Les usines qui effectuent ces contrôles hebdomadaires spécifiquement sur des pièces d'équipement telles que les têtes de remplissage et les pinces à bouteilles atteignent généralement un taux de conformité d'environ 98 % par rapport aux normes strictes de sécurité alimentaire ISO 22000. Des développements passionnants ont également eu lieu récemment avec ces nouveaux scanners à fluorescence UV capables de détecter les premiers signes de formation de biofilm dans des endroits vraiment difficiles d'accès, comme l'intérieur des chambres de carbonatation, bien avant que les niveaux de bactéries n'atteignent même le seuil critique de 10 UFC par centimètre carré, surveillé par la plupart des réglementations.

Mise en œuvre des cadres d'audit d'hygiène

Les audits tiers utilisant les listes de contrôle NSF/3-A SSI identifient 34 % de lacunes en matière d'hygiène supplémentaires par rapport aux évaluations internes. Les domaines critiques examinés lors des audits incluent :

- Indicateurs de qualité de l'air dans les zones de remplissage (<100 particules ≥0,5µ/m³)

- Fréquence de désinfection des gants des techniciens (toutes les 30 minutes)

- Certification des lubrifiants pour conformité alimentaire NSF H1

Intelligence artificielle et maintenance prédictive : l'avenir de la surveillance de l'hygiène

Les systèmes d'apprentissage automatique qui analysent les motifs de vibration dans les moteurs des remplisseuses sont en réalité capables de détecter d'éventuels problèmes au niveau des roulements environ deux semaines avant qu'ils ne surviennent, empêchant ainsi les éclats de métal de pénétrer dans les produits. De nos jours, nous disposons de capteurs capables de surveiller la turbulence du débit du liquide de nettoyage pendant les cycles CIP. Lorsque la vitesse dépasse 2,5 mètres par seconde, ces capteurs émettent des alertes si la pulvérisation ne couvre plus correctement les surfaces. Cela permet de maintenir les normes d'hygiène requises par les dernières directives NFPA 70B de 2023. Les entreprises ayant adopté cette technologie précocement constatent une réduction d'environ 40 % des arrêts imprévus des équipements, grâce à la surveillance en temps réel de l'épaisseur du sirop plutôt que d'attendre l'apparition de problèmes.

FAQ

Pourquoi l'hygiène est-elle cruciale dans les machines de remplissage de boissons non alcoolisées ?

L'hygiène est essentielle car elle empêche la contamination par des microorganismes tels que l'Escherichia coli et le Salmonella, pouvant entraîner des rappels de lots et représenter un risque pour la santé des consommateurs.

Quelles sont les sources courantes de contamination dans les processus de remplissage des boissons non alcoolisées ?

La formation de biofilms, les particules en suspension dans l'air, la migration des lubrifiants et les sucres résiduels sont des sources fréquentes de contamination.

Comment la technologie de nettoyage en place (CIP) contribue-t-elle à maintenir l'hygiène des machines ?

Les systèmes CIP permettent le nettoyage sans démontage des machines, réduisant ainsi la contamination grâce à la circulation de détergents et de désinfectants à des températures optimales.

Quels matériaux sont recommandés pour une utilisation sûre des machines ?

l'acier inoxydable 316L, le silicone de qualité FDA et le thermoplastique PEEK sont recommandés pour leur résistance à la corrosion et leur sécurité.

Table des Matières

- Pourquoi l'hygiène est-elle essentielle dans la production de boissons ?

- Comment l'hygiène des machines influence directement la sécurité des produits

- Réglementations et conformité en matière de sécurité alimentaire pour les machines de remplissage de boissons

- Sources courantes de contamination dans les processus de remplissage des boissons gazeuses

- Nettoyage et désinfection efficaces des machines de remplissage de boissons gazeuses

- Fonctionnalités de conception et d'automatisation empêchant la contamination

- Surveillance, Maintenance et Garantie Continue d'Hygiène

-

FAQ

- Pourquoi l'hygiène est-elle cruciale dans les machines de remplissage de boissons non alcoolisées ?

- Quelles sont les sources courantes de contamination dans les processus de remplissage des boissons non alcoolisées ?

- Comment la technologie de nettoyage en place (CIP) contribue-t-elle à maintenir l'hygiène des machines ?

- Quels matériaux sont recommandés pour une utilisation sûre des machines ?