İçecek Üretiminde Hijyeni Neden Önemlidir

Geçen yılın Beverage Industry Report verilerine göre, içecek endüstrisi dünyada her altı saniyede yaklaşık 1.000 şişe üretmektedir. Bu üretim hatları çok yüksek hızlarda ilerlemektedir; ancak içecekler raflara çıkmadan önce mikropların içeri girmesine karşı son savunma hattı, gazlı içecek doldurma makineleridir. Bir şey bu makinelerde bozulduğunda şirketler büyük sorunlarla karşılaşmaktadır. Ponemon'ın 2023 yılı araştırmasına göre parti bazında geri çağırma işlemlerinin maliyeti ortalama olarak 740 bin dolar civarındadır. Sistemlerden akan tatlı sıvılar aslında bakteriler için mükemmel üreme alanları oluşturmaktadır. Bu yüzden E. coli ve Salmonella gibi tehlikeli mikropların ekipman içinde ulaşılması zor yerlerde ya da transfer hatlarında gizlenerek tüm partileri bulaştırmasını engellemek adına sıkı temizlik rutinleri oldukça önemlidir.

Makine Hijyeninin Ürün Güvenliği Üzerine Doğrudan Etkisi

Dolum tesislerinde meydana gelen kontaminasyon olaylarının %63'ünden doldurma nozulları ve taşıyıcı bantlar sorumludur (Food Safety Magazine 2022). Bu bileşenlerde artık maddeler biriktiğinde:

- Mikroorganizmalar 8 saat içinde cm² başına 1.000'den fazla CFU ürer

- pH'ı duyarlı ürünler olan sitruslu içecekler korumasız metal yüzeyleri aşındırır

- Partikül madde karbonasyon seviyelerini değiştirerek tat tutarlılığını etkiler

Otomatik durulama döngüleri ve gıda sınıfı yağlayıcılar, manuel temizliğe kıyasla bu riskleri %89 oranında azaltır.

Yumuşak İçecek Doldurma Makineleri için Gıda Güvenliği Yönetmelikleri ve Uygunluk

ABD Gıda ve İlaç Dairesi (FDA) tarafından belirlenen güncel iyi üretim uygulamaları (CGMP) şunları zorunludur:

| Gereksinim | Frekans | Doğrulama Yöntemi |

|---|---|---|

| Yüzey mikrobiyal testi | Her 8 saatte bir | ATP biyolüminesans ucu |

| Malzeme uyumluluğu | Kurulum sırasında | NSF/ISO 21488 sertifikasyonu |

| Kontrol Sızdırmazlık Kontrolleri | Günlük | Basınç kaybı analizi |

Uyumsuzluk cezaları artık FSMA'nın Hijyenik Taşıma Kuralı'na göre (2024 güncellemesi) her bir ihlal için 450.000 ABD dolarını geçmektedir.

Yumuşak İçecek Dolum Süreçlerinde Yaygın Kirlenme Kaynakları

- Biyofilm oluşumu : Vana diyaframı gibi temizlenmesi zor alanlarda dayanıklı mikrobiyal koloniler

- Havada asılı partiküller : Sızdırmaz ambalaj arayüzlerinden giren toz ve mikroplar

- Yağlayıcı geçiş : 300+'dan fazla çalışma saati sonrasında ürün bölgelerine geçen NSF H1 sınıfı yağlayıcılar

- Kalan şekerler : Kristalleşmiş tortuların çekmesi Aspergillus 72 saat içinde küfler

Proaktif hijyen yönetimi, bu riskleri %92 oranında azaltır ve ekipman ömrünü %40 oranında uzatır (Journal of Food Engineering 2023).

İçecek Dolum Makinelerinin Etkili Temizliği ve Dezenfeksiyonu

Yerinde temizleme (CIP) sistemleri ve hijyen korumadaki rolleri

Günümüzde CIP sistemleri, bu içecek doldurma makinelerini sökmeye gerek kalmadan temizlik yapılmasına olanak sağlar ve bu da kontaminasyon sorunlarını oldukça azaltır. Aslında, gıda güvenliğiyle ilgili geçen yıl yayımlanan bir makaleye göre, elle temizlik yapılıp kontaminasyonun yaklaşık %74 daha az gerçekleşmesini sağlar. Kapalı döngü yaklaşımı, deterjanları ve dezenfektanları sistemin içinden doğru sıcaklıkta geçirerek, valflerde ve boru hatlarının iç yüzeylerinde oluşan dirençli biyofilm kalıntılarını etkili bir şekilde ortadan kaldırır. Bazı yeni nesil modeller, çalışma sırasında temizlik solüsyonlarının yoğunluğunu ölçen iletkenlik sensörleriyle donatılmıştır; böylece operatörlerin, yapışkan şeker artıkları ve asidik tortuların içecek üretim tesislerinde her yıkama işleminde doğru şekilde temizlendiğinden emin olmaları sağlanır.

Gıda sınıfı dezenfektanlar ve temizlik maddeleri: etkinlik ve güvenlik

Perasetik asit ve nitrik asit karışımları mikropları neredeyse %99,99 oranında etkisiz hale getirebilir ve bu da gıda ürünlerine temas eden yüzeyler için FDA yönetmelikleri 21 CFR §178.1010'a göre oldukça etkileyici bir sonuçtur. Temizlik konusunda alkalen solüsyonlar, inatçı organik kalıntıları parçalamak için yaklaşık 65 ila 80 santigrat derece (yaklaşık 149 ila 176 Fahrenheit) aralığında en iyi şekilde çalışır. Diğer taraftan asidik durulama maddeleri, karbonatlı içecek hatlarının içinde tortu oluşumunu önlemeye yardımcı olur ve bu özellikle üreticilerin endişe etmesi gereken bir durumdur. Bağımsız araştırmalar ayrıca enzim içeren temizlik ürünlerinin su tüketimini normal kimyasallara göre yaklaşık %30 azalttığını göstermiştir. Bu tür çevre dostu alternatifler yine de temizlik konusunda görevini yerine getirir ve paslanmaz çelik parçalara bazı sert formüllerin yaptığı zararı vermez.

Membran hijyeni ve mikrobiyal birikimin önlenmesi

Dolum başlıkları ekstra dikkat gerektirir çünkü ürünle doğrudan temas ederler ve sıvının biriktiği bölgeler içerirler. Çoğu tesis, pes perdesi gibi Streptokok ve Laktobasillus türlerini bastırmak için yaklaşık 85 derece Santigrat veya 185 Fahrenheit sıcaklığında sıcak su kullanarak günlük yüksek basınçlı yıkama yapar. Haftada bir kez başlıkları tamamen sökerek kimse olursa çatlakların içine fırçalarla ulaşabilir. Birkaç şirket ekipman yüzeylerine gümüş iyonlarıyla özel kaplamalar uygulamaya başladı. Geçen yıl Journal of Food Protection'da yayımlanan bazı araştırmalara göre bu yöntem, hızlı üretim sırasında kontaminasyon sorunlarını yaklaşık yüzde 50 azaltıyor. Ayrıca UV-C ışık teknolojisi kullanan ve biyofilm oluşumunun en erken belirtilerini, bakteri seviyeleri cm² başına koloni oluşturan birimler cinsinden tehlikeli değerlere ulaşmadan önce fark eden otomatik kontrol sistemleri de kullanılmaya başlandı.

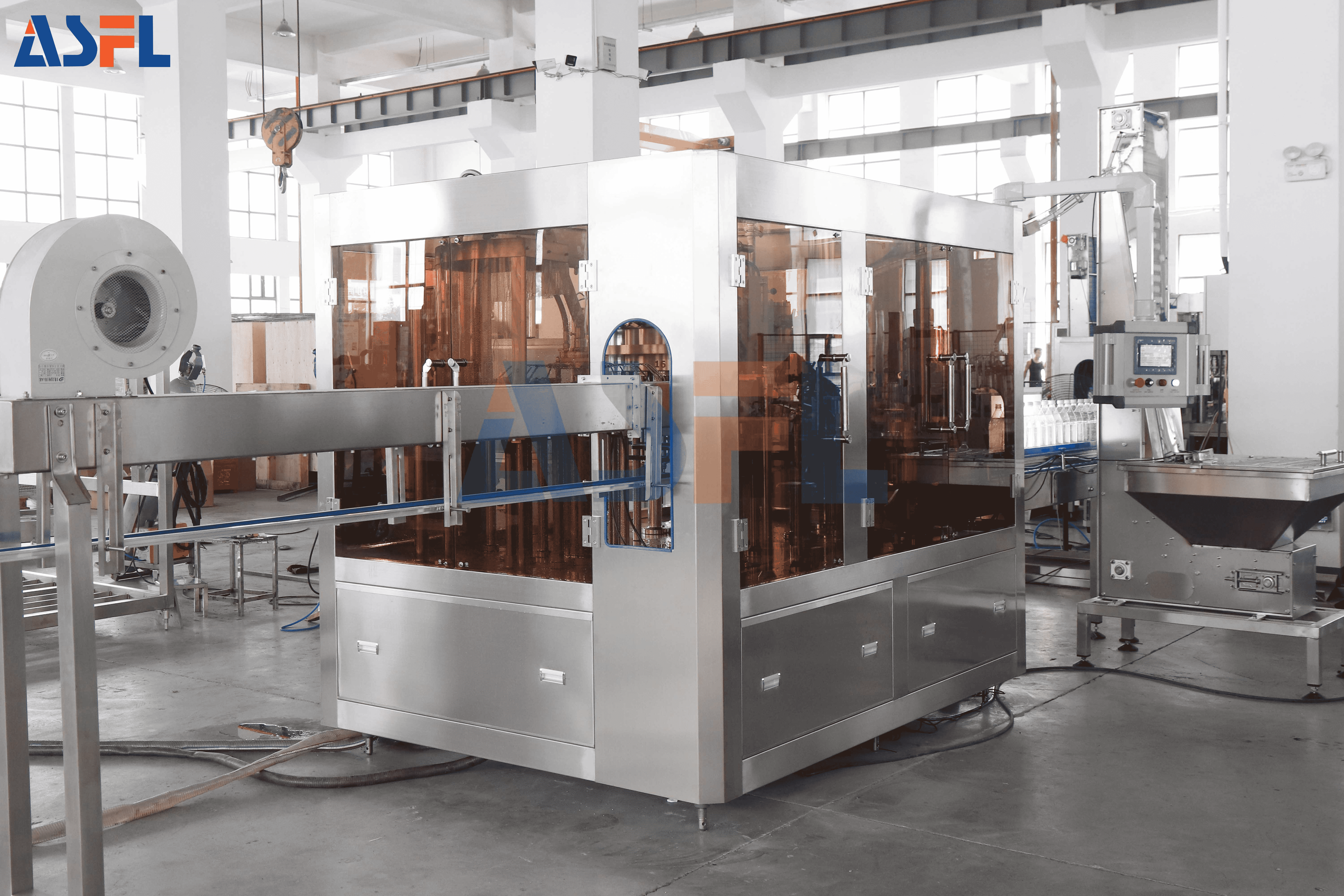

Kapsülleme ve Otomasyon Özellikleriyle Kontaminasyonun Önlenmesi

Modern içecek doldurma makineleri, gıda güvenliğiyle ilgili sert standartlara uygunluğu sağlamak ve kontaminasyon riskini ortadan kaldırmak amacıyla gelişmiş mühendislikle entegre edilmiştir. Üç temel tasarım stratejisi, üretim döngüleri boyunca hijyenik çalışmayı garanti altına alır.

Hijyenik Tasarım İlkeleri: Düz Yüzeyler, Minimum Çatlaklar ve Temizlenebilirlik

2024 yılında NSF/3-A tarafından yapılan son çalışmalara göre, pürüzsüz ve girintisiz yüzeylere sahip ekipmanlar, tekstürlü ekipmanlara kıyasla biyofilm birikimini yaklaşık %89 oranında azaltmaktadır. Elektropolishli paslanmaz çelik versiyonu, özellikle dolum başlıklarında ve işleme sırasında ürünün temas ettiği alanlarda önemli parçalar için tercih edilen malzeme haline gelmiştir çünkü mikroskobik düzeyde çok ince bir yüzey oluşturur. Bu yüzeyin özel olmasını sağlayan şey, partiküllerin yapışmasını engellemesi ve CIP (Temizlik-için-Yerinde) olarak bilinen otomatik temizlik sistemlerinin normal yıkama prosedürlerinden sonra bırakılan organik maddelerin yaklaşık %99,7'sini temizleyebilmesini sağlamasıdır. Günümüzde çoğu üretici, ekipmanlarının uzun süre temizlenebilir kalmasını sağlamak istiyorsa köşelerde yuvarlak hatlar kullanmayı ve yüzey pürüzlülüğünü 10 mikrometrenin altında tutmayı standart uygulama olarak benimsemektedir.

İnsan temasını Azaltmak için Sızdırmaz Ortamlar ve Otomatikleştirmeler

ISO Sınıf 5 standartlarına uygun gelişmiş hava filtreleme sistemlerine sahip kapalı doldurma odaları, işleme sırasında toz ve diğer havadaki partiküllerin ürün akışına girmesini engeller. Günümüzün çoğu modern üretim hattı, konteyner taşıma görevlerinde artık robotik kollara dayanmaktadır; bu makineler, hareket işlerinin yaklaşık %90-95'ini üstlenerek steril alanlarda doğrudan insan etkileşimini önemli ölçüde azaltmaktadır. Döner eklemeler için üreticiler, dış kirleticilere karşı gerekli basınç bariyerini oluşturan çift mekanik salmastra kurarlar. Bu tasarım, 2023 yılında FDA'nın saha raporlarına göre meyve suyu işleme tesislerinde eski ekipmanlara kıyasla maya ve küf sorunlarını yaklaşık üçte iki oranında azaltmıştır.

Malzeme Seçimi: Korozyona Dayanıklı, Gözeneksiz Bileşenler Güvenlik İçin

| Malzeme Özelliği | Gıda Güvenliği Etkisi | Genel Uygulamalar |

|---|---|---|

| 316L paslanmaz çelik | Asidik temizleyicilere/pH dalgalanmalarına dirençli | Doldurma vanaları, ürün tankları |

| FDA standartlı silikon | 150°C sanitasyonuna dayanır | Contalar, diyafram salmastralar |

| PEEK Termoplastik | Metal iyon göçünü ortadan kaldırır | Taşıyıcı raylar, sensör muhafazaları |

Reaktif olmayan polimerler ve pasif metaller, karbonatlı içeceklerde tat değiştiren kontaminasyon vakalarının %58'ini ele alan kimyasal liçlemeyi önler (EFSA 2022). Tüm malzemeler USP Sınıf VI biyouyumluluk ve NSF/3-A sertifikasyonu için üçüncü taraf doğrulamasından geçmiştir.

İzleme, Bakım ve Sürekli Hijyen Güvencesi

Planlı Temizlik ve Önleyici Bakım Rutinleri

2023 yılında Ponemon Enstitüsü tarafından yapılan çalışmalar, şirketlerin sorunlar ortaya çıkmadan önce proaktif bakım rutinlerine sadık kalmaları durumunda, içecek doldurma makinelerindeki kontaminasyon risklerini yaklaşık %72 oranında azalttıklarını gösterdi. Günlük işlemler için, bu lüleleri, konveyör bantlarını ve doldurma vanalarını zaman zaman nötr pH'lı temizlik ürünleriyle düzenli olarak temizlemek mantıklıdır. Bu şekilde yapışkan kalıntıların zamanla birikmesi engellenir. Ayrıca, aylık olarak sızdırmazlık elemanları ve contalar üzerinde yapılan kontroller de unutulmamalıdır çünkü kimse üretim süreçlerini bozan sızıntılar istemez. Aslında, büyük isimlerin çoğu ekipman üreticisi, orijinal ekipman üreticisinin önerdiği bakım programına oldukça yakın bir şekilde uymayı önermektedir. Örneğin CIP sprey toplarını ele alalım - sistemin içinde her şeyin düzgün bir şekilde akışını sağlamak için bu parçaların gerçekten de yaklaşık altı ayda bir değiştirilmeleri gerekir.

Mikrobiyal Test ve Etkinliğin Doğrulanması

Yüzeyleri kontrol etmek için kullanılan ATP biyolüminesans yöntemi, 2024 yılı Beverage Safety Raporu'na göre, eski tip silindir kültürü testlerinin yaklaşık yarısı kadar hızlı organik kalıntıları tespit edebiliyor. Özellikle dolum başlıkları ve şişe tutucular gibi ekipman parçalarında haftalık kontroller yapan tesisler, sert ISO 22000 gıda güvenliği standartlarına göre yaklaşık %98 uyum oranı sağlıyor. Ayrıca son zamanlarda karbonizasyon odalarının içi gibi bakteri seviyeleri, düzenleyici kurumların yakından takip ettiği kritik 10 CFU/cm² eşiğine bile yaklaşmadan önce biyofilm oluşumunun erken dönemlerini tespit edebilen yeni UV floresans tarayıcılar konusunda da heyecan verici gelişmeler yaşandı.

Temizlik Denetim Çerçevesinin Uygulanması

NSF/3-A SSI kontrol listelerini kullanan üçüncü parti denetimler, iç denetimlere kıyasla %34 daha fazla hijyen açığı ortaya çıkarıyor. Kritik denetim odak alanları şunları içermektedir:

- Dolum alanlarında hava kalitesi ölçümleri (<100 partikül ≥0,5µ/m³)

- Teknisyen eldivenlerinin temizlik sıklığı (her 30 dakikada bir)

- Gıdaya uyumlu NSF H1 uygunluk sertifikalı yağlayıcılar

Yapay Zeka ve Kestirimci Bakım: Hijyen Takibinin Geleceği

Dolum motorlarındaki titreşim desenlerini inceleyen makine öğrenimi sistemleri, potansiyel rulman sorunlarını hatta iki hafta kadar öncesinden tespit edebiliyor; bu da sinir bozucu metal parçacıkların ürünlere karışmasını engelliyor. Günümüzde CIP döngüleri sırasında temizlik sıvısının akışının ne kadar türbid (düzensiz) olduğunu göz önünde bulunduran sensörlerimiz var. Akış hızı saniyede 2,5 metrenin üzerine çıkınca, bu sensörler yüzeylerin artık yeterince yıkanmadığını gösteren uyarılar veriyor. Bu durum, 2023 yılında yayınlanan NFPA 70B kılavuzlarına uygun olarak hijyen standartlarının korunmasına yardımcı oluyor. Bu teknolojiyi erken benimseyen şirketler, sorunlar ortaya çıkmadan gerçek zamanlı şurup kalınlığını izleyerek beklenmedik makine duruşlarının yaklaşık yüzde 40 oranında azalmasını sağladı.

SSS

Neden meşrubat doldurma makinelerinde hijyen çok önemlidir?

Hijyen, E. coli ve Salmonella gibi mikropların bulaşmasını önlemek açısından kritik öneme sahiptir; bu tür bulaşmalar parti geri çağırma işlemlerine ve tüketici sağlığına risk oluşturabilir.

Meşrubat doldurma süreçlerinde yaygın bulaşma kaynakları nelerdir?

Biyofilm oluşumu, hava yoluyla yayılan partiküller, yağlayıcı maddelerin göçü ve kalıntı şekerler bulaşma kaynakları arasında yer alır.

Temizlik-için-Yerinde (CIP) teknolojisi makine hijyeninin korunmasında nasıl yardımcı olur?

CIP sistemleri makineleri sökmeye gerek kalmadan temizlik yapılmasına olanak sağlar; optimal sıcaklıklarda deterjan ve dezenfektanların dolaşımı ile bulaşmayı azaltır.

Güvenli makine çalışması için hangi malzemeler önerilir?

316L Paslanmaz Çelik, FDA Sınıfı Silikon ve PEEK Termoplastik, korozyon direnci ve güvenilirlikleri nedeniyle önerilen malzemelerdir.

İçindekiler

- İçecek Üretiminde Hijyeni Neden Önemlidir

- Makine Hijyeninin Ürün Güvenliği Üzerine Doğrudan Etkisi

- Yumuşak İçecek Doldurma Makineleri için Gıda Güvenliği Yönetmelikleri ve Uygunluk

- Yumuşak İçecek Dolum Süreçlerinde Yaygın Kirlenme Kaynakları

- İçecek Dolum Makinelerinin Etkili Temizliği ve Dezenfeksiyonu

- Kapsülleme ve Otomasyon Özellikleriyle Kontaminasyonun Önlenmesi

- İzleme, Bakım ve Sürekli Hijyen Güvencesi

- SSS