Por Que a Higiene é Fundamental na Produção de Bebidas

A indústria de bebidas produz cerca de 1.000 garrafas a cada seis segundos em todo o mundo, segundo dados do relatório da Beverage Industry do ano passado. Estas linhas de produção trabalham a uma velocidade impressionante, mas as máquinas de enchimento de refrigerantes permanecem a última defesa contra micróbios que possam contaminar as bebidas antes que cheguem às prateleiras das lojas. Quando algo corre mal com essas máquinas, as empresas enfrentam problemas significativos. Recolhas de lotes costumam custar, em média, cerca de 740 mil dólares, segundo a pesquisa da Ponemon de 2023. A substância açucarada que flui através desses sistemas cria, na verdade, um ambiente ideal para a proliferação de bactérias. Por isso, rotinas rigorosas de limpeza são tão importantes para impedir que germes perigosos, como a E. coli e a Salmonella, se escondam em locais de difícil acesso dentro do equipamento ou ao longo das linhas de transferência, onde poderiam contaminar lotes inteiros.

Como a Higiene das Máquinas Afeta Diretamente a Segurança do Produto

Bicos de enchimento e esteiras transportadoras são responsáveis por 63% dos incidentes de contaminação em fábricas de engarrafamento (Food Safety Magazine 2022). Quando resíduos se acumulam nestes componentes:

- Microrganismos proliferam em taxas superiores a 1.000 UFC/cm² dentro de 8 horas

- produtos sensíveis ao pH, como bebidas cítricas, corroem superfícies metálicas não protegidas

- Matéria particulada altera os níveis de carbonatação, afetando a consistência do sabor

Ciclos de enxágue automatizados e lubrificantes comestíveis reduzem esses riscos em 89% comparado à limpeza manual isolada.

Regulamentações e Conformidade em Segurança Alimentar para Máquinas de Enchimento de Refrigerantes

As Práticas Atuais de Fabricação Adequadas (CGMP) da FDA exigem:

| Requisito | Freqüência | Método de Verificação |

|---|---|---|

| Teste microbiano de superfície | A cada 8 horas | Swabs de bioluminescência de ATP |

| Compatibilidade dos materiais | Na instalação | Certificação NSF/ISO 21488 |

| Verificação da Integridade do Selamento | Diariamente | Análise de decaimento de pressão |

Penalidades por não conformidade agora excedem USD 450.000 por violação segundo a regra de transporte sanitário da FSMA (atualização de 2024).

Fontes Comuns de Contaminação nos Processos de Envase de Refrigerantes

- Formação de biofilme : Colônias microbianas persistentes em áreas de difícil limpeza, como diafragmas de válvulas

- Partículas no ar : Poeira e micróbios entrando por interfaces de embalagem não seladas

- Migração de lubrificantes : Lubrificantes de grau NSF H1 degradando em zonas de produto após 300 horas de operação

- Açúcares residuais : Depósitos cristalizados atraindo Aspergillus mofo em até 72 horas

Gestão proativa de higiene reduz esses riscos em 92%, ao mesmo tempo que prolonga a vida útil do equipamento em 40% (Journal of Food Engineering, 2023).

Limpeza e Sanitização Eficazes de Máquinas de Enchimento de Refrigerantes

Sistemas de limpeza in loco (CIP) e seu papel na manutenção da higiene

Os sistemas CIP atuais permitem a limpeza sem desmontar essas máquinas de enchimento de refrigerantes, o que reduz bastante os problemas de contaminação. Na verdade, eles reduzem a contaminação em cerca de 74% em comparação com a limpeza feita manualmente, segundo a Food Safety Magazine do ano passado. A abordagem de circuito fechado envia detergentes e sanitizantes pelo sistema nas temperaturas ideais, eliminando aquelas biofilmes teimosas que tendem a se formar em diversos locais, como nas válvulas e ao longo das paredes das tubulações. Alguns modelos mais recentes possuem sensores de condutividade que verificam a concentração das soluções de limpeza enquanto estão em funcionamento, garantindo aos operadores que os resíduos pegajosos de açúcar e aquelas incômodas deposições ácidas sejam adequadamente removidas em cada ciclo nas fábricas de bebidas.

Sanitizantes e agentes de limpeza de grau alimentício: eficácia e segurança

Misturas de ácido peracético e ácido nítrico podem eliminar micróbios em cerca de 99,99%, o que é bastante impressionante quando consideramos as regulamentações da FDA sob 21 CFR §178.1010 para superfícies que entram em contato com produtos alimentícios. Em termos de limpeza, soluções alcalinas funcionam melhor entre 65 e 80 graus Celsius (cerca de 149 a 176 Fahrenheit) para decompor restos orgânicos teimosos. Já os enxágues ácidos ajudam a evitar o acúmulo de incrustações dentro das linhas de bebidas carbonatadas, algo com que os fabricantes realmente devem se preocupar. Pesquisas independentes demonstraram, na verdade, que detergentes à base de enzimas reduzem o consumo de água em cerca de 30% em comparação com alternativas químicas convencionais. Essas opções ecológicas ainda cumprem bem o trabalho em termos de limpeza, mas não corroem peças de aço inoxidável como algumas fórmulas mais agressivas poderiam fazer.

Higiene do bico e prevenção do acúmulo microbiano

As bicos de enchimento precisam de cuidados extras, pois entram em contato direto com o produto e possuem áreas onde o líquido permanece estagnado. A maioria das fábricas realiza lavagens de alta pressão diariamente, utilizando água quente em torno de 85 graus Celsius ou 185 Fahrenheit, para conter aquelas teimosas bactérias do tipo Streptococcus e Lactobacillus. Uma vez por semana, desmontamos completamente os bicos, para que alguém possa limpar todas as pequenas rachaduras com escovas. Algumas empresas começaram a aplicar revestimentos especiais com íons de prata nas superfícies dos equipamentos. De acordo com uma pesquisa publicada no ano passado no Journal of Food Protection, isso reduz em cerca de metade os problemas de contaminação durante linhas de envase rápidas. Agora existem esses sistemas automatizados de inspeção que utilizam tecnologia de luz UV-C, capazes de identificar sinais precoces de acúmulo de biofilme muito antes que os níveis de bactérias atinjam quantidades perigosas medidas em unidades formadoras de colônias por centímetro quadrado.

Características de Design e Automação Que Previnem a Contaminação

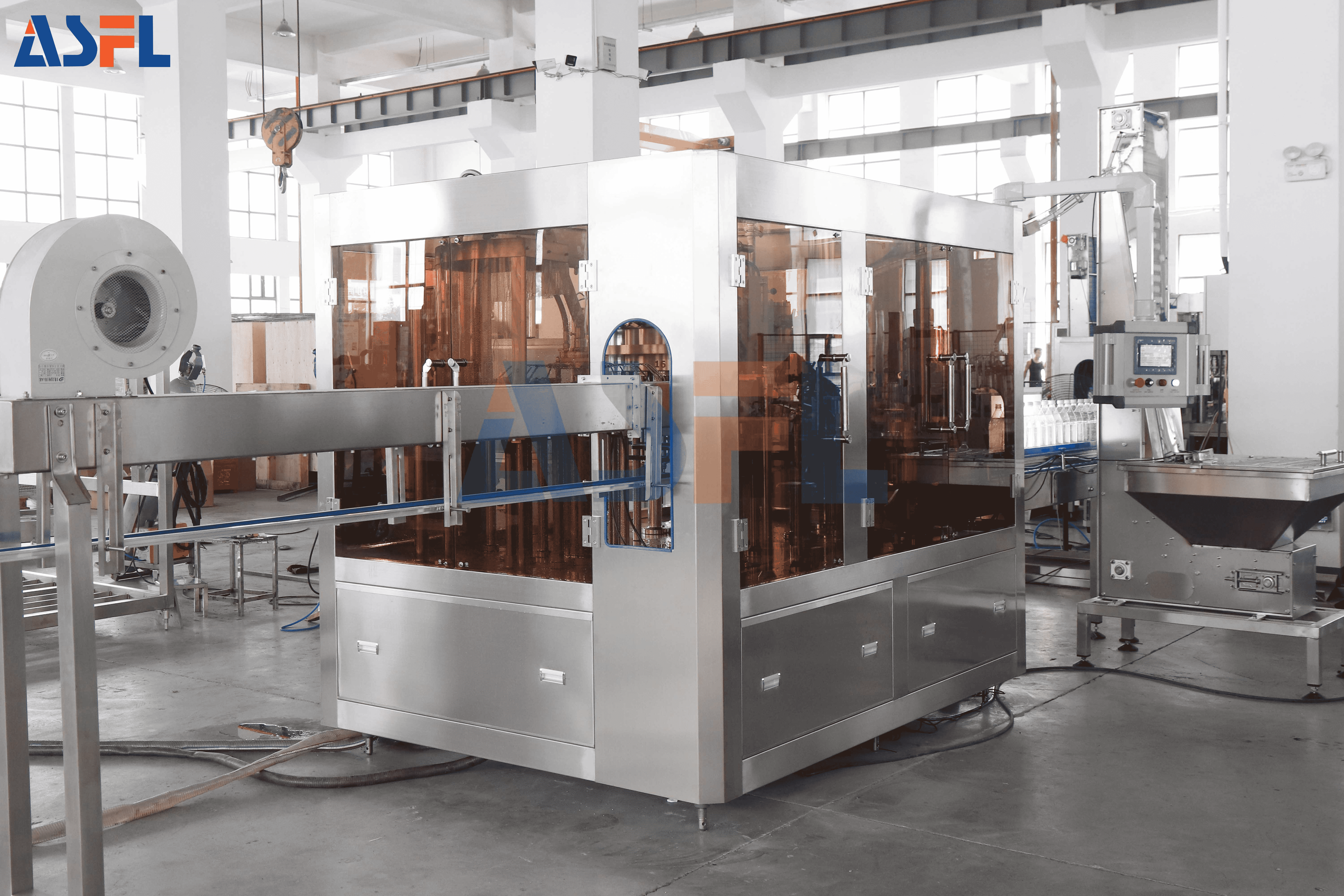

Máquinas modernas de enchimento de refrigerantes integram engenharia avançada para eliminar riscos de contaminação, ao mesmo tempo em que atendem aos rigorosos padrões de segurança alimentar. Três estratégias de projeto-chave garantem operação higiênica ao longo dos ciclos de produção.

Princípios de Design Higiênico: Superfícies Lisas, Mínimas Ressaltos e Capacidade de Limpeza

Equipamentos com superfícies lisas e sem reentrâncias reduzem a formação de biofilme em cerca de 89% em comparação com os equipamentos texturizados, segundo estudos recentes da NSF/3-A em 2024. A variante em aço inoxidável eletropolido tornou-se o material preferido para peças importantes, como bicos dosadores e áreas em que os produtos entram em contato durante o processamento, pois cria uma superfície extremamente fina ao nível microscópico. O que torna este acabamento especial é a forma como impede que partículas adiram à superfície, permitindo que os sistemas automatizados de limpeza conhecidos como CIP (Clean-in-Place) removam cerca de 99,7% da sujeira orgânica deixada após os procedimentos normais de lavagem. Atualmente, a maioria dos fabricantes opta por cantos arredondados e mantém a rugosidade das superfícies abaixo de 10 micrômetros como prática padrão, caso desejem que seus equipamentos permaneçam verdadeiramente limpos com o passar do tempo.

Ambientes Selados e Manipulação Automatizada para Reduzir o Contato Humano

Câmaras de enchimento fechadas equipadas com sistemas avançados de filtração de ar que atendem aos padrões ISO Classe 5 mantêm o pó e outras partículas em suspensão no ar fora do fluxo de produto durante o processamento. A maioria das linhas modernas de produção agora depende fortemente de braços robóticos para tarefas de manipulação de recipientes, com essas máquinas realizando cerca de 90-95% do trabalho de movimentação e reduzindo significativamente a interação humana direta em áreas estéreis. Para juntas rotativas, os fabricantes instalam selos mecânicos duplos que criam barreiras de pressão necessárias contra contaminantes externos. Este design demonstrou resultados notáveis em fábricas de processamento de sucos, segundo relatórios recentes da FDA de 2023, reduzindo problemas de leveduras e mofo em cerca de três quartos em comparação com configurações mais antigas de equipamentos.

Seleção de Materiais: Componentes Resistentes à Corrosão e Não Porosos para Segurança

| Propriedade do Material | Impacto na Segurança Alimentar | Aplicações comuns |

|---|---|---|

| aço inoxidável 316L | Resiste a agentes de limpeza ácidos/variações de pH | Válvulas de enchimento, tanques de produto |

| Silicone de grau FDA | Suporta sanitização a 150°C | Juntas de vedação, selos de diafragma |

| Termoplástico PEEK | Elimina a migração de íons metálicos | Guias de transportador, carcaças de sensores |

Polímeros não reativos e metais passivados evitam lixiviação química, abordando 58% dos casos de contaminação que alteram o sabor em bebidas carbonatadas (EFSA 2022). Todos os materiais passam por verificação de terceiros para biocompatibilidade USP Classe VI e certificação NSF/3-A.

Monitoramento, Manutenção e Garantia Contínua de Higiene

Rotinas de Limpeza Programada e Manutenção Preventiva

Estudos do Instituto Ponemon realizados em 2023 revelaram que, quando empresas adotam rotinas proativas de manutenção em vez de esperar por problemas, elas reduzem os riscos de contaminação em suas máquinas de enchimento de refrigerantes em cerca de 72%. Para as operações diárias, faz sentido limpar regularmente aquelas bicos, esteiras transportadoras e válvulas de enchimento com produtos de limpeza de pH neutro. Isso evita que resíduos pegajosos se acumulem ao longo do tempo. E não se esqueça das verificações mensais nas vedações e juntas também, afinal ninguém quer vazamentos atrapalhando as corridas de produção. A maioria dos grandes fabricantes de equipamentos sugere seguir de perto o cronograma do fabricante original do equipamento. Considere, por exemplo, as esferas de pulverização de CIP – essas peças deveriam realmente ser substituídas a cada seis meses aproximadamente, se quisermos manter tudo funcionando adequadamente no sistema.

Teste Microbiano e Verificação de Eficácia

O método de bioluminescência de ATP para verificação de superfícies detecta resíduos orgânicos cerca de metade mais rápido do que os antigos testes de cultura com swab, segundo o mais recente Relatório de Segurança de Bebidas de 2024. As fábricas que realizam essas verificações semanais especificamente em peças de equipamentos como cabeças de enchimento e pinças para garrafas tendem a alcançar uma taxa de conformidade de cerca de 98% com os rigorosos padrões de segurança alimentar ISO 22000. Além disso, têm surgido recentemente desenvolvimentos empolgantes com esses novos scanners de fluorescência UV que conseguem identificar sinais precoces de crescimento de biofilme em locais realmente difíceis, como no interior das câmaras de carbonatação, muito antes de os níveis de bactérias se aproximarem sequer do limiar crítico de 10 UFC por centímetro quadrado, que é monitorado pela maioria das regulamentações.

Implementação de Estruturas de Auditoria de Higiene

Auditorias independentes utilizando listas de verificação NSF/3-A SSI identificam 34% mais falhas de higiene do que as revisões internas. As áreas críticas de foco na auditoria incluem:

- Métricas de qualidade do ar nas zonas de enchimento (<100 partículas ≥0,5µ/m³)

- Frequência de sanitização das luvas do técnico (a cada 30 minutos)

- Lubrificante certificado para conformidade alimentar NSF H1

Inteligência Artificial e Manutenção Preditiva: O Futuro do Monitoramento de Higiene

Os sistemas de aprendizado de máquina que analisam padrões de vibração nos motores dos enchedores conseguem identificar potenciais problemas nos rolamentos cerca de duas semanas antes de ocorrerem, evitando que lascas de metal entrem nos produtos. Hoje em dia, possuímos sensores que monitoram a turbulência do fluxo do fluido de limpeza durante os ciclos de CIP. Quando a velocidade ultrapassa 2,5 metros por segundo, esses sensores emitem alertas caso o jato não esteja cobrindo adequadamente as superfícies. Isso ajuda a manter os padrões adequados de sanitização exigidos pelas mais recentes diretrizes da NFPA 70B de 2023. Empresas que adotaram essa tecnologia desde cedo estão obtendo uma redução de cerca de 40% nas paradas inesperadas de equipamentos, graças ao monitoramento em tempo real da espessura do xarope, ao invés de esperar pela ocorrência de problemas.

Perguntas Frequentes

Por que a higiene é crucial nas máquinas de enchimento de refrigerantes?

A higiene é fundamental porque evita a contaminação por micróbios como E. coli e Salmonella, que podem causar recalls de lotes e representar riscos à saúde dos consumidores.

Quais são as fontes comuns de contaminação nos processos de enchimento de refrigerantes?

Formação de biofilme, partículas no ar, migração de lubrificantes e açúcares residuais são fontes comuns de contaminação.

Como a tecnologia de Limpeza In Loco (CIP) ajuda a manter a higiene das máquinas?

Os sistemas CIP permitem a limpeza sem desmontar as máquinas, reduzindo a contaminação ao circular detergentes e sanitizantes em temperaturas ideais.

Quais materiais são recomendados para a operação segura das máquinas?

aço Inoxidável 316L, Silicone de Grau FDA e Termoplástico PEEK são recomendados por sua resistência à corrosão e segurança.

Sumário

- Por Que a Higiene é Fundamental na Produção de Bebidas

- Como a Higiene das Máquinas Afeta Diretamente a Segurança do Produto

- Regulamentações e Conformidade em Segurança Alimentar para Máquinas de Enchimento de Refrigerantes

- Fontes Comuns de Contaminação nos Processos de Envase de Refrigerantes

- Limpeza e Sanitização Eficazes de Máquinas de Enchimento de Refrigerantes

- Características de Design e Automação Que Previnem a Contaminação

- Monitoramento, Manutenção e Garantia Contínua de Higiene

-

Perguntas Frequentes

- Por que a higiene é crucial nas máquinas de enchimento de refrigerantes?

- Quais são as fontes comuns de contaminação nos processos de enchimento de refrigerantes?

- Como a tecnologia de Limpeza In Loco (CIP) ajuda a manter a higiene das máquinas?

- Quais materiais são recomendados para a operação segura das máquinas?