Por qué la higiene es fundamental en la producción de bebidas

La industria de las bebidas produce alrededor de 1.000 botellas cada seis segundos en todo el mundo, según datos del informe de la industria de bebidas del año pasado. Estas líneas de producción se mueven a una velocidad vertiginosa, pero las máquinas de llenado de bebidas refrescantes siguen siendo la última defensa contra la entrada de microbios en las bebidas antes de que lleguen a las estanterías de las tiendas. Cuando algo falla en estas máquinas, las empresas enfrentan grandes problemas. Los retiros de lotes suelen costar alrededor de 740.000 dólares en promedio, según la investigación de Ponemon realizada en 2023. La sustancia dulce que fluye a través de estos sistemas crea, en realidad, un entorno perfecto para la proliferación de bacterias. Por eso, las rutinas estrictas de limpieza son tan importantes para evitar que gérmenes peligrosos como E. coli y Salmonella se escondan en lugares de difícil acceso dentro del equipo o a lo largo de las líneas de transferencia, donde podrían contaminar lotes enteros.

Cómo la higiene de las máquinas impacta directamente en la seguridad del producto

Las boquillas de llenado y las cintas transportadoras representan el 63% de los incidentes de contaminación en plantas embotelladoras (Food Safety Magazine 2022). Cuando los residuos se acumulan en estos componentes:

- Los microorganismos se proliferan a tasas superiores a 1.000 UFC/cm² dentro de las 8 horas

- productos sensibles al pH, como las bebidas cítricas, corroen superficies metálicas no protegidas

- La materia particulada altera los niveles de carbonatación, afectando la consistencia del sabor

Los ciclos de enjuague automatizados y los lubricantes aptos para contacto alimentario reducen estos riesgos en un 89% en comparación con la limpieza manual exclusiva.

Regulaciones de Seguridad Alimentaria y Cumplimiento para Máquinas de Llenado de Bebidas

Las Prácticas Actuales de Fabricación Estandarizadas (CGMP) de la FDA exigen:

| Requisito | Frecuencia | Método de Verificación |

|---|---|---|

| Pruebas microbianas en superficies | Cada 8 horas | Hisopos de bioluminiscencia ATP |

| Compatibilidad material | En la instalación | Certificación NSF/ISO 21488 |

| Verificación de Integridad del Sellado | Diario | Análisis de caída de presión |

Las sanciones por incumplimiento ahora superan los $450,000 por violación según la regla de transporte sanitario de FSMA (actualización de 2024).

Fuentes comunes de contaminación en procesos de llenado de bebidas refrescantes

- Formación de biofilm : Colonias microbianas persistentes en áreas de difícil limpieza como diafragmas de válvulas

- Partículas en el aire : Polvo y microbios que ingresan a través de interfaces de empaquetado no selladas

- Migración de lubricantes : Lubricantes grado NSF H1 que se degradan en zonas de producto después de 300 horas de funcionamiento

- Azúcares residuales : Depósitos cristalizados que atraen Aspergillus mohos en un plazo de 72 horas

La gestión proactiva de la higiene reduce estos riesgos en un 92% y prolonga la vida útil del equipo en un 40% (Journal of Food Engineering 2023).

Limpieza y desinfección eficaces de máquinas de llenado de bebidas refrescantes

Sistemas de limpieza en sitio (CIP) y su papel en el mantenimiento de la higiene

Los sistemas CIP actuales permiten realizar la limpieza sin desmontar las máquinas de llenado de bebidas, lo que reduce considerablemente los problemas de contaminación. De hecho, según Food Safety Magazine del año pasado, la contaminación se reduce aproximadamente un 74 % menos en comparación con cuando se realiza manualmente. El enfoque de circuito cerrado envía detergentes y desinfectantes a través del sistema a temperaturas óptimas, eliminando las biofimas resistentes que suelen formarse en diversos lugares como válvulas y a lo largo de las paredes de las tuberías. Algunos modelos más recientes están equipados con sensores de conductividad que verifican la concentración de las soluciones de limpieza durante su uso, para que los operarios aseguren que los residuos pegajosos de azúcar y esos depósitos ácidos difíciles se eliminen correctamente en cada ciclo en las plantas de fabricación de bebidas.

Desinfectantes y agentes de limpieza aptos para alimentos: eficacia y seguridad

Las mezclas de ácido peracético y ácido nítrico pueden eliminar microbios en casi un 99,99 %, lo cual es bastante impresionante si consideramos las regulaciones de la FDA bajo el 21 CFR §178.1010 para superficies que entran en contacto con productos alimenticios. En cuanto a la limpieza, las soluciones alcalinas funcionan mejor a temperaturas de aproximadamente 65 a 80 grados Celsius (alrededor de 149 a 176 grados Fahrenheit) para descomponer esos residuos orgánicos persistentes. Por otro lado, los enjuagues ácidos ayudan a prevenir la acumulación de sarro dentro de las líneas de bebidas carbonatadas, algo que realmente deben vigilar los fabricantes. Investigaciones independientes han demostrado que los limpiadores a base de enzimas reducen el consumo de agua en aproximadamente un 30 % en comparación con los productos químicos convencionales. Estas opciones ecológicas también cumplen bien su labor en cuanto a limpieza, pero no atacan los componentes de acero inoxidable como sí pueden hacerlo fórmulas más agresivas.

Higiene de boquillas y prevención de acumulación microbiana

Las boquillas de llenado requieren cuidado adicional porque entran en contacto directo con el producto y tienen zonas donde el líquido simplemente se acumula. La mayoría de las plantas realizan diariamente enjuagues a alta presión con agua caliente de aproximadamente 85 grados Celsius o 185 Fahrenheit para controlar esos molestos microorganismos como Streptococcus y Lactobacillus. Una vez por semana, desmontamos por completo las boquillas para que alguien pueda acceder a todas las pequeñas grietas con cepillos. Algunas empresas han comenzado a aplicar recubrimientos especiales con iones de plata sobre las superficies del equipo. Según una investigación publicada el año pasado en el Journal of Food Protection, esto realmente reduce los problemas de contaminación en aproximadamente la mitad durante las corridas de envasado rápidas. Además, ahora existen estos sistemas automatizados de inspección que utilizan tecnología de luz UV-C para detectar signos tempranos de acumulación de biopelículas mucho antes de que los niveles de bacterias alcancen cantidades peligrosas medidas en unidades formadoras de colonias por centímetro cuadrado.

Características de Diseño y Automatización Que Previenen la Contaminación

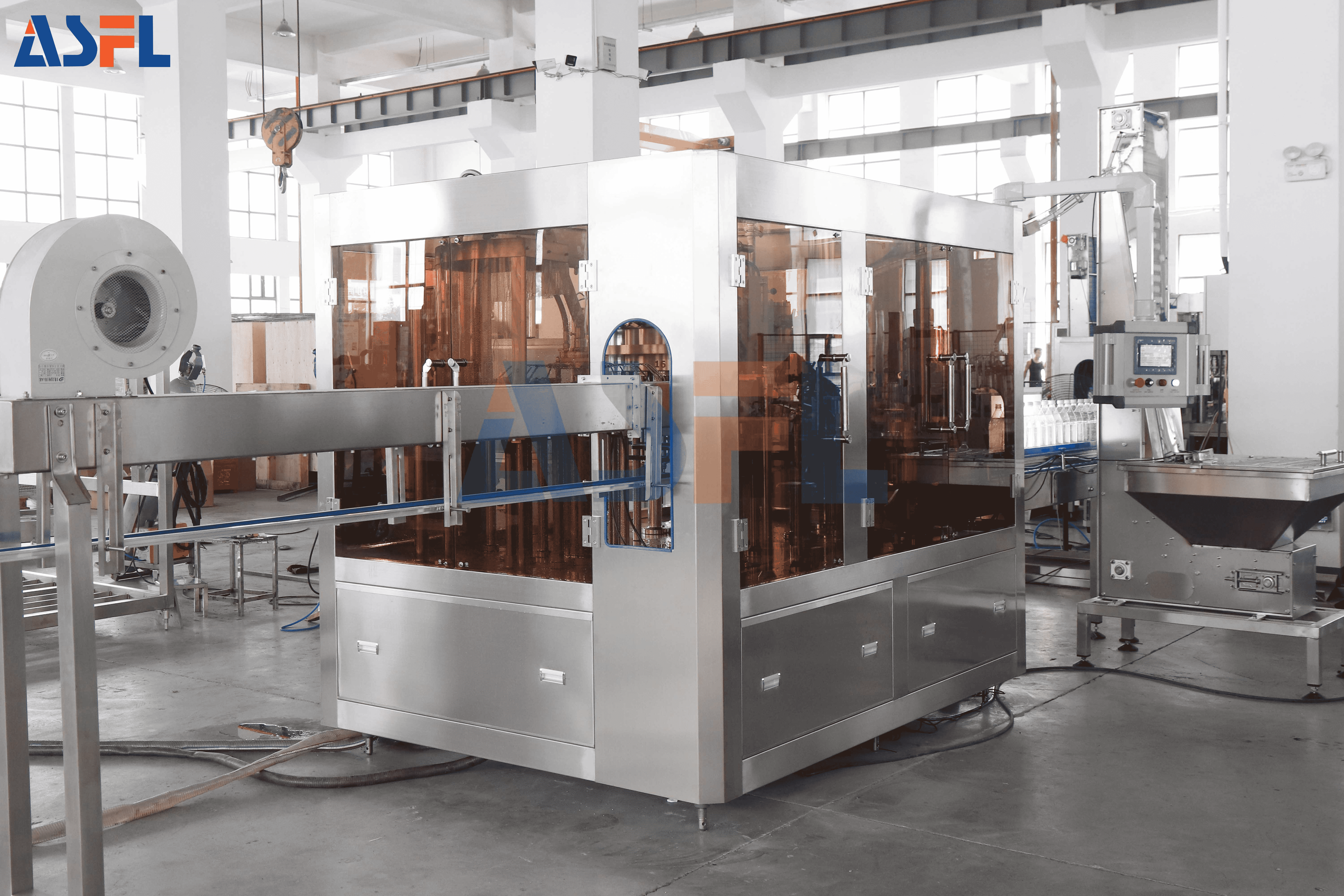

Las modernas máquinas de llenado de bebidas integran una ingeniería avanzada para eliminar los riesgos de contaminación, cumpliendo con las estrictas normas de seguridad alimentaria. Tres estrategias clave de diseño garantizan un funcionamiento higiénico a lo largo de los ciclos de producción.

Principios de Diseño Higiénico: Superficies Lisas, Mínimas Ranuras y Capacidad de Limpieza

Los equipos con superficies lisas y sin grietas reducen la acumulación de biofilm en aproximadamente un 89 % en comparación con sus equivalentes con superficies texturizadas, según estudios recientes de NSF/3-A en 2024. La variante de acero inoxidable electropulido se ha convertido en el material preferido para piezas importantes como boquillas de llenado y áreas en las que los productos entran realmente en contacto durante el procesamiento, ya que crea una superficie extremadamente fina a nivel microscópico. Lo que hace especial este acabado es su capacidad de impedir que las partículas se adhieran y permite que esos sistemas de limpieza automatizados conocidos como CIP (Clean-in-Place) eliminen aproximadamente el 99,7 % de la materia orgánica restante tras los procedimientos habituales de lavado. La mayoría de los fabricantes actuales optan por esquinas redondeadas y mantienen la rugosidad superficial por debajo de 10 micrómetros como práctica estándar si desean que sus equipos permanezcan verdaderamente limpiables con el tiempo.

Entornos sellados y manipulación automatizada para reducir el contacto humano

Cámaras de llenado cerradas equipadas con sistemas avanzados de filtración de aire que cumplen con los estándares ISO Clase 5 mantienen el polvo y otras partículas en el aire fuera del flujo de productos durante el procesamiento. La mayoría de las líneas modernas de producción dependen en gran medida de brazos robóticos para tareas de manipulación de recipientes, con estas máquinas encargándose del 90-95% del trabajo de movimiento y reduciendo significativamente la interacción humana directa en áreas estériles. Para las juntas rotativas, los fabricantes instalan sellos mecánicos dobles que crean barreras de presión necesarias contra contaminantes externos. Este diseño ha mostrado resultados notables en instalaciones de procesamiento de jugos según informes recientes de la FDA del 2023, reduciendo los problemas de levadura y moho aproximadamente tres cuartas partes en comparación con configuraciones más antiguas de equipos.

Selección de Materiales: Componentes Resistentes a la Corrosión y No Porosos para la Seguridad

| Propiedad del Material | Impacto en la Seguridad Alimentaria | Aplicaciones comunes |

|---|---|---|

| acero inoxidable 316L | Resiste limpiadores ácidos/cambios de pH | Válvulas dosificadoras, tanques de producto |

| Silicona grado FDA | Soporta sanitización a 150°C | Juntas tóricas, sellos de diafragma |

| Termoplástico PEEK | Elimina la migración de iones metálicos | Guías de transportador, carcasas de sensores |

Polímeros no reactivos y metales pasivados previenen la lixiviación química, abordando el 58% de los casos de contaminación que alteran el sabor en bebidas carbonatadas (EFSA 2022). Todos los materiales pasan por verificación de terceros para biocompatibilidad USP Clase VI y certificación NSF/3-A.

Monitoreo, Mantenimiento y Garantía Continua de Higiene

Rutinas de Limpieza Programada y Mantenimiento Preventivo

Estudios del Instituto Ponemon realizados en 2023 revelaron que cuando las empresas siguen rutinas proactivas de mantenimiento en lugar de esperar a que surjan problemas, reducen los riesgos de contaminación en sus máquinas de llenado de bebidas refrescantes en aproximadamente un 72 %. Para las operaciones diarias, es sensato limpiar regularmente las boquillas, bandas transportadoras y válvulas de llenado con productos de limpieza de pH neutro. Esto evita que se acumule residuos pegajosos con el tiempo. Y tampoco debes olvidar las revisiones mensuales de sellos y juntas, ya que nadie quiere fugas que interrumpan las líneas de producción. La mayoría de los fabricantes reconocidos sugieren seguir bastante de cerca el programa del fabricante del equipo original. Toma, por ejemplo, las bolas de pulverización del sistema CIP: estas piezas deberían reemplazarse aproximadamente cada seis meses si queremos mantener un flujo adecuado a través del sistema.

Pruebas Microbianas y Verificación de Eficacia

El método de bioluminiscencia de ATP para verificar superficies detecta residuos orgánicos aproximadamente la mitad de rápido que las antiguas pruebas de cultivo con hisopo, según el último Informe de Seguridad de Bebidas de 2024. Las plantas que realizan estas revisiones semanales específicamente en partes del equipo como cabezales de llenado y pinzas para botellas suelen alcanzar tasas de cumplimiento del 98 % con las estrictas normas de seguridad alimentaria ISO 22000. También ha habido desarrollos emocionantes recientemente con estos nuevos escáneres de fluorescencia UV que pueden detectar signos tempranos de crecimiento de biofilm en lugares realmente complicados, como en el interior de cámaras de carbonatación, mucho antes de que los niveles de bacterias se acerquen siquiera al umbral crítico de 10 UFC por centímetro cuadrado que la mayoría de las regulaciones vigilan de cerca.

Implementación de Marcos para Auditorías de Higiene

Las auditorías externas que utilizan listas de verificación NSF/3-A SSI descubren un 34 % más de brechas de higiene que las revisiones internas. Las áreas críticas que se enfatizan durante la auditoría incluyen:

- Métricas de calidad del aire en zonas de llenado (<100 partículas ≥0,5µ/m³)

- Frecuencia de sanitización de guantes del técnico (cada 30 minutos)

- Certificación de lubricantes para cumplir con NSF H1 apto para alimentos

Inteligencia Artificial y Mantenimiento Predictivo: El Futuro del Monitoreo de Higiene

Los sistemas de aprendizaje automático que analizan los patrones de vibración en los motores de los dosificadores pueden detectar realmente posibles problemas en los cojinetes aproximadamente dos semanas antes de que ocurran, lo cual evita que astillas de metal terminen en los productos. Actualmente contamos con sensores que vigilan la turbulencia del flujo del líquido de limpieza durante los ciclos de CIP. Cuando la velocidad supera los 2,5 metros por segundo, estos sensores emiten alertas si la pulverización ya no está cubriendo adecuadamente las superficies. Esto ayuda a mantener los estándares adecuados de sanitización exigidos por las últimas directrices NFPA 70B del año 2023. Las empresas que implementaron esta tecnología desde un inicio están experimentando una reducción de alrededor del 40 por ciento en paros inesperados del equipo, gracias a que monitorean en tiempo real la viscosidad del jarabe en lugar de esperar a que surjan problemas.

Preguntas frecuentes

¿Por qué es crucial la higiene en las máquinas de llenado de bebidas refrescantes?

La higiene es fundamental porque previene la contaminación por microbios como E. coli y Salmonella, los cuales pueden provocar retiros de lotes y representar un riesgo para la salud de los consumidores.

¿Cuáles son las fuentes comunes de contaminación en los procesos de llenado de bebidas refrescantes?

La formación de biopelículas, partículas en el aire, la migración de lubricantes y los azúcares residuales son fuentes comunes de contaminación.

¿Cómo ayuda la tecnología de Limpieza en Sitio (CIP) a mantener la higiene de las máquinas?

Los sistemas CIP permiten la limpieza sin desmontar las máquinas, reduciendo la contaminación al circular detergentes y desinfectantes a temperaturas óptimas.

¿Qué materiales se recomiendan para la operación segura de las máquinas?

se recomiendan el Acero Inoxidable 316L, el Silicona de Grado FDA y el Termoplástico PEEK por su resistencia a la corrosión y su seguridad.

Tabla de Contenido

- Por qué la higiene es fundamental en la producción de bebidas

- Cómo la higiene de las máquinas impacta directamente en la seguridad del producto

- Regulaciones de Seguridad Alimentaria y Cumplimiento para Máquinas de Llenado de Bebidas

- Fuentes comunes de contaminación en procesos de llenado de bebidas refrescantes

- Limpieza y desinfección eficaces de máquinas de llenado de bebidas refrescantes

- Características de Diseño y Automatización Que Previenen la Contaminación

- Monitoreo, Mantenimiento y Garantía Continua de Higiene

-

Preguntas frecuentes

- ¿Por qué es crucial la higiene en las máquinas de llenado de bebidas refrescantes?

- ¿Cuáles son las fuentes comunes de contaminación en los procesos de llenado de bebidas refrescantes?

- ¿Cómo ayuda la tecnología de Limpieza en Sitio (CIP) a mantener la higiene de las máquinas?

- ¿Qué materiales se recomiendan para la operación segura de las máquinas?