Почему гигиена критически важна при производстве напитков

По данным отчета Beverage Industry за прошлый год, мировая индустрия напитков производит около 1000 бутылок каждые шесть секунд. Эти производственные линии работают с невероятной скоростью, однако машины для розлива безалкогольных напитков остаются последним барьером на пути проникновения микробов в напитки до того, как они попадут на прилавки магазинов. Если что-то идет не так с этими машинами, компании сталкиваются с масштабными проблемами. В среднем, отзыв партий обходится примерно в 740 тысяч долларов, согласно исследованию Ponemon за 2023 год. Сладкие напитки, циркулирующие внутри этих систем, создают идеальные условия для размножения бактерий. Именно поэтому строгие процедуры очистки так важны для предотвращения скрытых угроз со стороны опасных микробов, таких как E. coli и Salmonella, которые могут находиться в труднодоступных местах внутри оборудования или вдоль трубопроводов и заражать целые партии продукции.

Как гигиена машин напрямую влияет на безопасность продукта

Сопла для наполнения и конвейерные ленты являются причиной 63% инцидентов с загрязнением на розливочных заводах (журнал Food Safety, 2022). Когда остатки накапливаются в этих компонентах:

- Микроорганизмы размножаются со скоростью более 1000 КОЕ/см² в течение 8 часов

- продукты, чувствительные к уровню pH, такие как напитки с цитрусовыми, вызывают коррозию на незащищенных металлических поверхностях

- Наличие твердых частиц изменяет уровень газирования, влияя на стабильность вкуса

Автоматические циклы ополаскивания и пищевые смазочные материалы снижают эти риски на 89% по сравнению с ручной очисткой

Нормативные требования и соблюдение стандартов безопасности при производстве безалкогольных напитков

Текущие надлежащие производственные практики (CGMP) Управления по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA) требуют:

| Требование | Частота | Метод проверки |

|---|---|---|

| Тестирование поверхностей на содержание микроорганизмов | Каждые 8 часов | АТФ-биолюминесцентные тампоны |

| Совместимость материала | При установке | Сертификация NSF/ISO 21488 |

| Проверка целостности уплотнения | Ежедневное | Анализ снижения давления |

Санкции за несоблюдение требований теперь превышают 450 000 долларов США за каждое нарушение в соответствии с правилом FDA о санитарной транспортировке (обновление 2024 года).

Распространенные источники загрязнения в процессах розлива безалкогольных напитков

- Образование биопленок : Стойкие микробные колонии в труднодоступных местах, таких как диафрагмы клапанов

- Воздушные частицы : Пыль и микроорганизмы, проникающие через негерметичные упаковочные соединения

- Миграция смазочных материалов : Смазочные материалы класса NSF H1, разрушающиеся в зону продукта после 300 часов работы

- Остаточные сахара : Кристаллизованные отложения, привлекающие Аспергилл плесень в течение 72 часов

Профилактическое управление гигиеной снижает эти риски на 92%, а также продлевает срок службы оборудования на 40% (Journal of Food Engineering, 2023).

Эффективная очистка и дезинфекция машин для розлива безалкогольных напитков

Системы внутренней очистки (CIP) и их роль в поддержании гигиены

Современные системы CIP позволяют проводить очистку, не разбирая автоматические линии розлива газированных напитков, что значительно снижает риск загрязнения. По данным журнала Food Safety за прошлый год, такие системы уменьшают уровень загрязнения примерно на 74% по сравнению с ручной очисткой. Замкнутый цикл позволяет подавать моющие средства и дезинфицирующие растворы при оптимальной температуре, что помогает устранить стойкие биопленки, которые часто образуются в различных местах, таких как клапаны и внутренние стенки трубопроводов. Некоторые новые модели оснащены датчиками проводимости, которые проверяют концентрацию моющих растворов во время их циркуляции, что позволяет операторам быть уверенными в том, что липкие остатки сахара и трудноудаляемые кислотные отложения полностью устраняются в ходе каждого цикла на производственных предприятиях пищевой промышленности.

Дезинфицирующие и чистящие средства пищевого класса: эффективность и безопасность

Смеси уксусной и азотной кислот могут уничтожить микроорганизмы почти на 99,99%, что довольно впечатляюще, если посмотреть на нормы FDA согласно 21 CFR §178.1010 для поверхностей, контактирующих с пищевыми продуктами. Что касается очистки, щелочные растворы лучше всего работают при температуре от 65 до 80 градусов Цельсия (примерно от 149 до 176 по Фаренгейту), чтобы разложить стойкие органические остатки. Кислотные ополаскиватели, в свою очередь, помогают предотвратить образование накипи внутри трубопроводов газированных напитков — это действительно важный вопрос для производителей. Независимые исследования показали, что чистящие средства на основе ферментов сокращают потребление воды примерно на 30% по сравнению с обычными химическими альтернативами. Эти экологически чистые варианты по-прежнему обеспечивают необходимую чистоту, но не разрушают детали из нержавеющей стали, как это могут делать более агрессивные составы.

Гигиена сопел и предотвращение микробного загрязнения

Сопла для наполнения требуют особого ухода, потому что они соприкасаются с продуктом напрямую и имеют участки, где жидкость просто застаивается. Большинство предприятий ежедневно промывают их горячей водой под высоким давлением, примерно 85 градусов Цельсия или 185 по Фаренгейту, чтобы подавить надоедливые бактерии Streptococcus и Lactobacillus. Раз в неделю мы полностью разбираем сопла, чтобы можно было проникнуть во все щели и очистить их щетками. Некоторые компании начали наносить специальные покрытия с ионами серебра на поверхности оборудования. Согласно исследованию, опубликованному в прошлом году в журнале «Journal of Food Protection», это действительно снижает уровень загрязнения примерно на половину во время скоростных процессов розлива. Появились также автоматизированные системы контроля, использующие технологию УФ-С излучения, которые обнаруживают ранние признаки образования биопленки задолго до того, как уровень бактерий достигнет опасных значений, измеряемых в колониеобразующих единицах на квадратный сантиметр.

Конструктивные и автоматизированные особенности, предотвращающие загрязнение

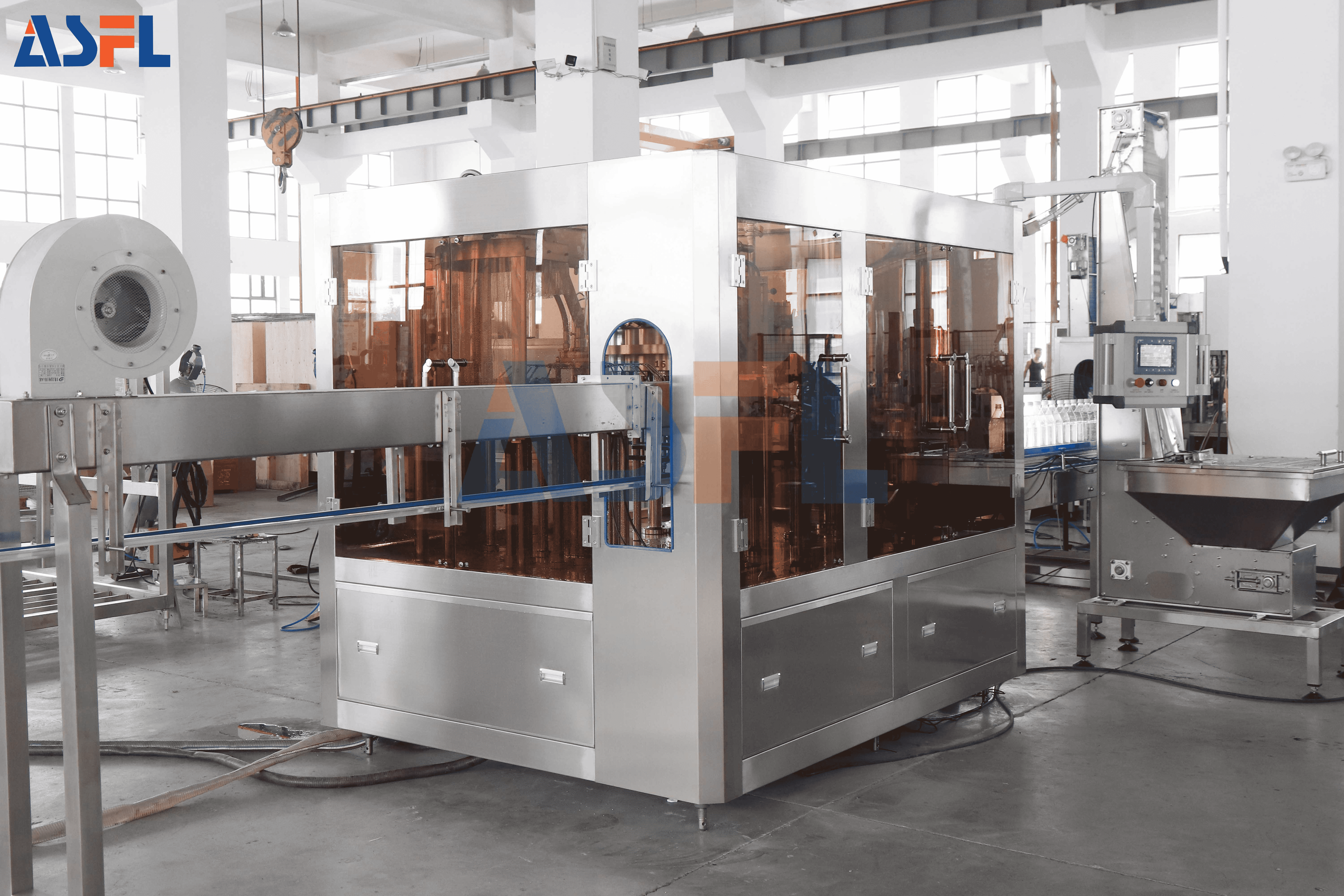

Современные машины для розлива безалкогольных напитков интегрируют передовые инженерные решения, чтобы устранить риск загрязнения, соответствуют строгим стандартам безопасности пищевых продуктов. Три ключевые стратегии проектирования обеспечивают гигиеническую эксплуатацию в течение производственных циклов.

Принципы гигиенического дизайна: гладкие поверхности, минимальное количество щелей, возможность очистки

Оборудование с гладкими, бесшовными поверхностями снижает образование биопленки на 89% по сравнению с текстурированными аналогами, согласно недавним исследованиям NSF/3-A за 2024 год. Электрополированный нержавеющий сталь стал предпочтительным материалом для важных компонентов, таких как наполнительные насадки и участки, где продукт непосредственно соприкасается во время обработки, поскольку он формирует чрезвычайно тонкую поверхность на микроскопическом уровне. Особенность этого покрытия заключается в том, что оно предотвращает прилипание частиц и позволяет автоматизированным системам очистки, известным как CIP (очистка на месте), удалять около 99,7% органических остатков после обычных процедур мытья. Большинство производителей сегодня придерживаются стандартной практики использования скругленных углов и поддержания шероховатости поверхности ниже 10 микрометров, чтобы оборудование оставалось действительно очищаемым на протяжении всего срока службы.

Герметичные среды и автоматизированная обработка для минимизации контакта человека

Замкнутые камеры наполнения, оснащенные передовыми системами воздушной фильтрации, соответствующими стандарту ISO Class 5, предотвращают попадание пыли и других воздушных частиц в производственную линию во время обработки. Современные производственные линии в основном полагаются на роботизированные руки для выполнения задач по перемещению контейнеров, поскольку эти машины выполняют около 90-95% всей работы по перемещению и значительно сокращают непосредственное взаимодействие человека в стерильных зонах. Для вращающихся соединений производители устанавливают двойные механические уплотнения, которые создают необходимые барьеры давления против внешних загрязнителей. Такая конструкция показала выдающиеся результаты на предприятиях по переработке соков согласно недавним отчетам FDA за 2023 год, сократив проблемы с дрожжами и плесенью примерно на три четверти по сравнению со старыми установками.

Выбор материала: Компоненты, устойчивые к коррозии и непористые, для обеспечения безопасности

| Свойства материала | Влияние на безопасность пищевых продуктов | Общие применения |

|---|---|---|

| 316L из нержавеющей стали | Стойкость к кислотным чистящим средствам/колебаниям pH | Клапаны дозаторов, продуктотanks |

| Силикон пищевого качества | Выдерживает санитизацию при 150°C | Прокладки, диафрагменные уплотнения |

| Термопластик PEEK | Устранение миграции металлических ионов | Направляющие конвейера, корпуса сенсоров |

Нереакционноспособные полимеры и пассивированные металлы предотвращают выщелачивание химических веществ, решая проблему в 58% случаев изменения вкуса в газированных напитках (EFSA 2022). Все материалы проходят независимую проверку на биосовместимость по стандарту USP Class VI и сертификацию NSF/3-A.

Контроль, техническое обслуживание и постоянная гигиеническая безопасность

Регламентная очистка и профилактическое техническое обслуживание

Исследования, проведенные Институтом Понемон в 2023 году, показали, что когда компании придерживаются профилактических процедур технического обслуживания вместо ожидания возникновения проблем, риск загрязнения их машин для розлива безалкогольных напитков снижается примерно на 72%. Для повседневной эксплуатации логично регулярно очищать сопла, конвейерные ленты и клапаны дозатора с использованием чистящих средств с нейтральным pH. Это предотвращает образование липких остатков со временем. Также не забывайте ежемесячно проверять уплотнения и прокладки, потому что никто не хочет, чтобы утечки нарушали производственные процессы. Большинство известных производителей оборудования на самом деле рекомендуют довольно строго следовать графику технического обслуживания, установленного оригинальным производителем оборудования. Возьмем, к примеру, CIP-распылительные шары — их действительно следует заменять примерно каждые шесть месяцев, если мы хотим поддерживать надлежащий поток через систему.

Микробиологические испытания и проверка эффективности

Метод биолюминесценции АТФ для проверки поверхностей выявляет органические остатки примерно в два раза быстрее, чем старомодные тесты с ватными тампонами и посевом, согласно последнему отчету Beverage Safety Report за 2024 год. Предприятия, которые проводят такие еженедельные проверки специально на деталях оборудования, таких как головки дозаторов и захваты для бутылок, обычно достигают уровня соответствия около 98% строгим стандартам безопасности пищевых продуктов ISO 22000. Недавно также появились интересные новшества в виде новых сканеров на основе УФ-флуоресценции, которые могут обнаруживать ранние признаки роста биопленок в действительно труднодоступных местах, таких как внутренние камеры карбонизации, задолго до того, как уровень бактерий приблизится к критическому порогу в 10 КОЕ на квадратный сантиметр, который тщательно отслеживается большинством нормативных актов.

Внедрение рамочных программ гигиенических аудитов

Аудиты независимыми сторонами с использованием контрольных списков NSF/3-A SSI выявляют на 34% больше нарушений гигиенических требований, чем внутренние проверки. Критическими областями аудита являются:

- Показатели качества воздуха в зонах розлива (<100 частиц ≥0,5µ/м³)

- Частота санитарной обработки перчаток техника (каждые 30 минут)

- Сертификация смазочных материалов на соответствие пищевому стандарту NSF H1

ИИ и прогнозное техническое обслуживание: будущее мониторинга гигиены

Системы машинного обучения, анализирующие паттерны вибрации в двигателях дозаторов, на самом деле могут обнаруживать возможные проблемы с подшипниками примерно за две недели до их возникновения, что предотвращает попадание кусочков металла в продукты. В наши дни у нас есть датчики, которые отслеживают степень турбулентности потока моющей жидкости во время циклов CIP. Как только скорость превышает 2,5 метра в секунду, эти датчики выдают предупреждения, если распыление больше не обеспечивает надлежащее покрытие поверхностей. Это помогает поддерживать необходимые стандарты санитарной обработки, установленные последними рекомендациями NFPA 70B за 2023 год. Компании, которые внедрили эту технологию заранее, отмечают сокращение незапланированных простоев оборудования примерно на 40%, поскольку они отслеживают вязкость сиропа в режиме реального времени, вместо того, чтобы ждать возникновения проблем.

Часто задаваемые вопросы

Почему гигиена критически важна для машин розлива безалкогольных напитков?

Гигиена критически важна, поскольку она предотвращает заражение микроорганизмами, такими как E. coli и Salmonella, что может привести к отзыву партии продукции и создать риск для здоровья потребителей.

Каковы распространенные источники загрязнения в процессах розлива безалкогольных напитков?

Образование биопленок, воздушные частицы, миграция смазочных материалов и остаточные сахара являются распространенными источниками загрязнения.

Как технология очистки на месте (CIP) помогает поддерживать гигиену машины?

Системы CIP позволяют производить очистку без разборки машин, снижая риск загрязнения за счет циркуляции моющих средств и дезинфицирующих веществ при оптимальной температуре.

Какие материалы рекомендуются для безопасной эксплуатации машины?

для обеспечения коррозионной стойкости и безопасности рекомендуется использовать нержавеющую сталь 316L, силикон пищевого класса и термопластик PEEK.

Содержание

- Почему гигиена критически важна при производстве напитков

- Как гигиена машин напрямую влияет на безопасность продукта

- Нормативные требования и соблюдение стандартов безопасности при производстве безалкогольных напитков

- Распространенные источники загрязнения в процессах розлива безалкогольных напитков

- Эффективная очистка и дезинфекция машин для розлива безалкогольных напитков

- Конструктивные и автоматизированные особенности, предотвращающие загрязнение

- Контроль, техническое обслуживание и постоянная гигиеническая безопасность

-

Часто задаваемые вопросы

- Почему гигиена критически важна для машин розлива безалкогольных напитков?

- Каковы распространенные источники загрязнения в процессах розлива безалкогольных напитков?

- Как технология очистки на месте (CIP) помогает поддерживать гигиену машины?

- Какие материалы рекомендуются для безопасной эксплуатации машины?