Grundlegendes zu den Anforderungen an kleine Wasserverpackungsmaschinen

Was zeichnet eine Wasserverpackungsmaschine für die Kleinserienfertigung aus?

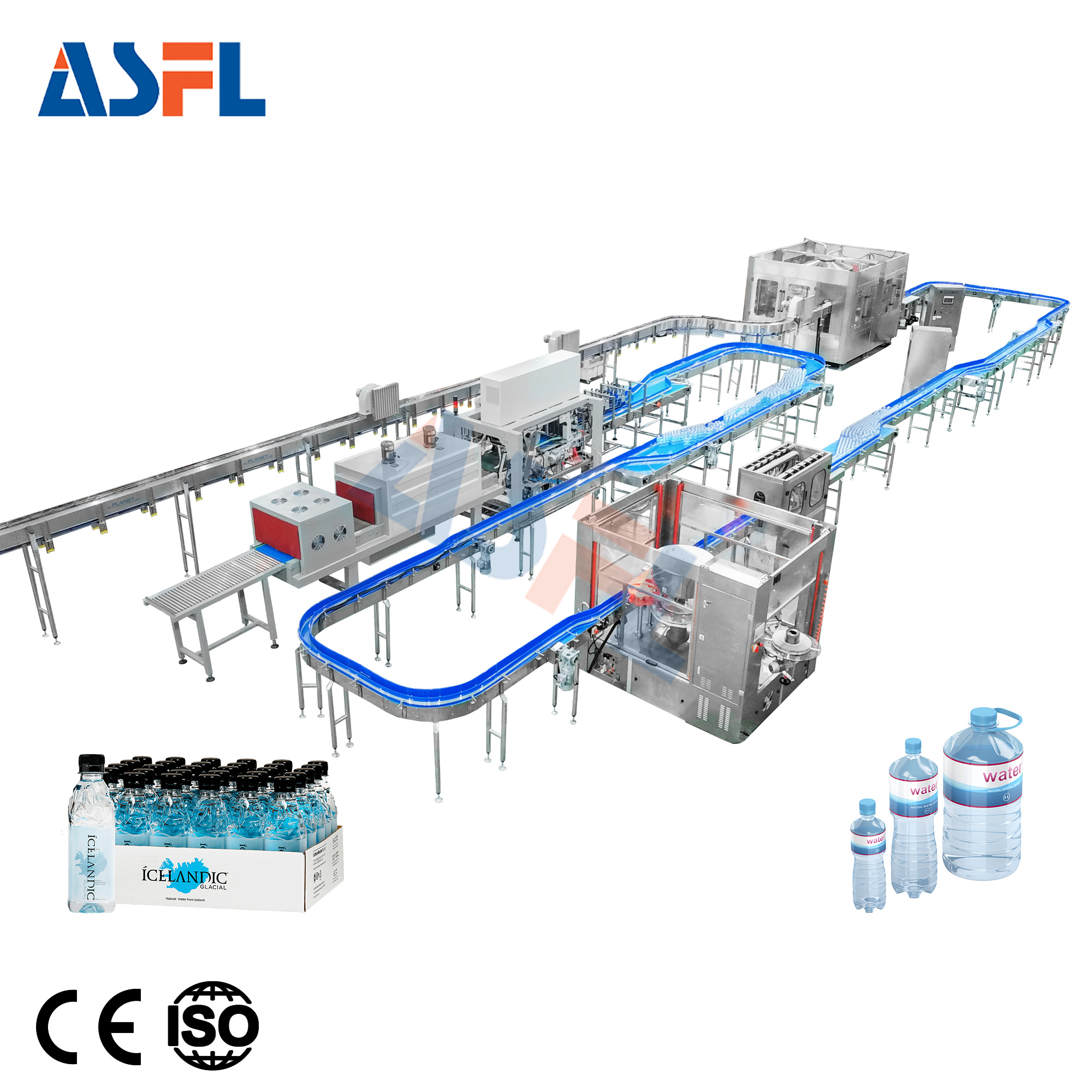

Die meisten kleinen Wasserflaschenfüllanlagen können zwischen 200 und 2.000 Flaschen pro Stunde bewältigen. Sie benötigen in der Regel nicht mehr als 150 Quadratfuß Bodenfläche und lediglich 1 bis 3 Personen, um sie im Tagesbetrieb zu bedienen. Flexibilität spielt bei diesen Anlagen eine größere Rolle als reine Geschwindigkeit. Etwa 62 Prozent der Start-ups im Bereich Getränkeherstellung entscheiden sich tatsächlich für halbautomatische Modelle, wie aus dem Bericht Bottling Equipment Trends 2023 hervorgeht. Dies ist nachvollziehbar, wenn man bedenkt, wie sehr diese Anlagen sich von großen kommerziellen Systemen unterscheiden, die ununterbrochen laufen. Kleine Hersteller schätzen die modularen Konstruktionen, da sie es ermöglichen, schnell zwischen verschiedenen Formatoptionen zu wechseln. Dies ist besonders wichtig für Unternehmen, die verschiedene Flaschengrößen testen oder saisonbedingt limitierte Sondereditionen auf den Markt bringen.

Wichtige Unterschiede zwischen Kleinanlagen und kommerzieller Produktionsausrüstung

| Funktion | Kleinstmaßstäblich | Gewerbe |

|---|---|---|

| Geschwindigkeit | 10–30 Flaschen/Minute | 80–500 Flaschen/Minute |

| Automatisierungsgrad | 20–60 % automatisiert | 90–100 % automatisiert |

| Energieverbrauch | 3–7 kWh | 18–45 kWh |

| Umschaltungsdauer | 15–30 Minuten | 2–4 Stunden |

| Preisspanne | $12k–$85k | 200.000–1,2 Mio. $ |

Diese Effizienzlücke erklärt, warum kleine Wassermarken gemäß Produktionsanforderungsanalysen 23 % schneller ROI erzielen, wenn sie angemessen skalierte Ausrüstung verwenden.

Gängige Anwendungen und betriebliche Anforderungen

Diese Maschinen sind am besten geeignet für:

- Nischengetränke-Startups mit einer Produktion von –5.000 Flaschen täglich

- Saisonalen Betrieb z. B. Quellwasserabfüllung aus landwirtschaftlichen Betrieben

- Produkttestphasen mit –10 Formatchanges pro Monat

Zu den wesentlichen Betriebsvoraussetzungen gehören 480-Volt-Dreiphasenstrom, Anschluss an die städtische Wasserversorgung und die Einhaltung der sanitären Vorschriften gemäß ISO 22000. Bei quartalsmäßiger Wartung erreichen die meisten kompakten Modelle eine Verfügbarkeit von 92–95 % – ein entscheidender Faktor für Betriebe mit begrenzter technischer Unterstützung.

Abstimmung der Abfülltechnologie auf den Produkttyp

Schwerkraft-Abfüllsysteme für stilles Wasser und niedrigviskose Flüssigkeiten

Schwerkraftbasierte Systeme nutzen das Gewicht der Flüssigkeit, um Flaschen zu füllen, und sind daher ideal für stilles und aromatisiertes Wasser. Sie bieten eine kostengünstige Einstiegslösung für Start-ups, mit einer Abfüllgenauigkeit von ±1 % (Industriestandard 2024). Aufgrund ihres einfachen Designs entstehen geringe Wartungskosten, jedoch sind sie ungeeignet für schäumende oder kohlensäurehaltige Produkte.

Überlauf-Abfüllsysteme für einheitliche Füllstände

Wenn visuelle Konsistenz entscheidend ist, sorgt das Überlauffüllverfahren für ein einheitliches Füllniveau bei unterschiedlichen Flaschenformen. Indem der Flaschenhals während des Füllvorgangs untergetaucht wird, wird die Präzision erreicht, die für Premium-Markenbildung erforderlich ist. Obwohl dieses Verfahren etwas langsamer ist – 15–20 Füllungen/Minute im Vergleich zu 25+ bei Schwerkraftsystemen – reduziert es den Produktverlust in Testszenarien um 3–5 %.

Gegendruckfüllung für die Produktion von Kohlensäurehaltigem Wasser

Damit kohlensäurehaltige Getränke ihre Sprudeligkeit behalten, ist im Produktionsprozess etwas besondere Sorgfalt erforderlich. Das Gegendruck-Schließsystem funktioniert, indem vor dem Befüllen CO2 in die Flaschen eingebracht wird, wodurch lästiges Aufschäumen und das Entweichen von Gas verhindert wird. Die meisten Hersteller berichten, dass mit diesem Verfahren etwa 98 % der Kohlensäure über mehrere Produktionsläufe hinweg erhalten bleibt. Doch es gibt einen Haken – die dafür benötigte Ausrüstung kostet etwa 40 bis 60 Prozent mehr als herkömmliche Abfüllanlagen. Für Unternehmen, die Produkte mit Kohlensäure wie Sprudelwasser herstellen, bei denen diese kleinen Bläschen alles bedeuten, lohnt sich diese zusätzliche Investition laut Marktanalysen. Marken, die diesen Schritt überspringen, enden oft mit flauen, enttäuschenden Produkten, die im Laden einfach nicht überzeugen.

Anpassung der Flüssigkeitseigenschaften an die richtige Abfülltechnologie

Die Viskosität, Kohlensäuregehalts und Partikelkonzentration Ihres Wassers bestimmen die Kompatibilität mit der Maschine. Stilles, niedrigviskoses Wasser funktioniert gut in Schwerkraftsystemen, während funktionelles Wasser mit Fruchtfleischpartikeln Kolbenfüllmaschinen mit größeren Düsen erfordert. Wählen Sie Maschinen mit modularen Düsen oder einstellbaren Druckbereichen, um zukünftige Rezeptwechsel ohne umfassende Umrüstung bewältigen zu können.

Maschinenauswahl: Produktionsvolumen und Kapazitätsplanung

Ermittlung des täglichen Ausstoßes für kleine Betriebe

Kleine Betriebe (–5.000 Flaschen/Tag) müssen ihre Kapazitäten sorgfältig planen. Branchendaten zeigen, dass 78 % der neuen Hersteller die anfängliche Nachfrage um 40–60 % überschätzen, was zu unterausgelasteten Maschinen führt. Berechnen Sie den Grundbedarf mit folgender Formel:

- Schichtlänge × Füllzyklen pro Stunde

- Flaschengrößenvarianz (500 ml vs. 1 L)

- Saisonschwankungen der Nachfrage (±30 % in den ersten drei Jahren üblich)

Beispielsweise sollte eine 12-stündige Produktion, bei der 500-ml-Flaschen mit 20 Zyklen/Stunde befüllt werden, eine Maschine mit einer Kapazität von 12.000 Flaschen/Tag auswählen, um Wachstumsspitzen abzudecken.

Abstimmung der Kapazität der Wasserflaschen-Befüllmaschine auf die Wachstumsziele

Maschinen mit 25–50 % mehr Kapazität als der aktuelle Bedarf reduzieren die Häufigkeit von Aufrüstungen um durchschnittlich 18 Monate. Für Unternehmen mit einem Wachstumsziel von 200 % innerhalb von zwei Jahren:

| Produktionsphase | Kapazität (Flaschen/Tag) | Hauptmerkmale | Zeitpunkt der Aufrüstung |

|---|---|---|---|

| Startphase | 500-1,000 | Manuelles Be- und Entladen, 2-Kopf-Befüllmaschine | Monate 0–6 |

| Wachstumsphase | 3,000-5,000 | Foerderbandintegration | Monat 6–18 |

| Reifephase | 10,000+ | Vollständige Automatisierung | Nach 24 Monaten |

Modulare Systeme können die Investitionskosten um 35 % gegenüber dem Kauf kompletter Produktionslinien senken.

Praxisbeispiel: Effiziente Skalierung von 500 auf 5.000 Flaschen/Tag

Ein Mineralwasserhersteller sparte 58.000 US-Dollar an überflüssigen Gerüstkosten durch:

- Den Einstieg mit einer halbautomatischen Maschine (1.200 Flaschen/Tag)

- Das Hinzufügen paralleler Füllmaschinen in Hochsaisonzeiten

-

Die Implementierung von PLC-Steuerungen zur Chargenverfolgung

Diese gestufte Strategie hielt eine Maschinennutzung von 92% aufrecht, während die jährliche Produktionsmenge verdreifacht wurde.

Vermeidung von Unter- oder Überinvestitionen in die Produktionskapazität

Zu kleine Maschinen führen zu 22% längeren Lieferzeiten während Nachfragespitzen, während Überkapazitäten-Systeme täglich 18–24 Dollar pro ungenutztem Füllkopf verschwenden. Gehen Sie einen Kompromiss zwischen aktuellen Anforderungen und Drei-Jahres-Prognosen ein – die meisten kleinen Abfüller erreichen eine optimale Effizienz bei 60–70% der maximalen Maschinenkapazität.

Manuell, Halbautomatisch oder Vollautomatisch: Die richtige Automatisierungsstufe wählen

Manuelle Wassereinfüllmaschinen: Geringe Kosten, begrenzte Leistung

Manuelle Systeme bieten die geringsten Einstiegs kosten, beginnend unter 15.000 US-Dollar (Packaging Industry Report 2023) . Sie erfordern manuelle Bedienung beim Platzieren der Flaschen, dem Befüllen und Verschließen – ideal für Start-ups, die weniger als 500 Flaschen täglich produzieren. Die Ausbringung überschreitet jedoch selten mehr als 10–15 Flaschen pro Minute, und die Personalkosten machen 60–70% der laufenden Betriebskosten aus .

Halbautomatische Abfüllmaschinen: Optimales Gleichgewicht für wachsende Marken

Halbautomatische Systeme vereinen menschliche Überwachung und maschinellen Betrieb. Sie füllen in der Regel etwa 25 bis möglicherweise sogar 40 Flaschen pro Minute und reduzieren dabei die Arbeitskosten um rund 40 Prozent im Vergleich zu vollständig manuellen Prozessen. Laut Branchenberichten sehen Unternehmen, deren Produktion von etwa 1.000 auf rund 10.000 Artikel pro Tag ansteigt, dass sich ihre Investition nach etwa zwölf bis achtzehn Monaten amortisiert, wenn sie auf diese hybriden Systeme umsteigen. Die Anlagen verfügen über einstellbare Füllmechanismen und einfach auswechselbare Komponenten, wodurch Hersteller unterschiedlich große Behälter ohne größere Veränderungen an der Maschine selbst verarbeiten können.

Vollautomatische Wassermaschinen: Rechtfertigung der Investition für zukünftige Kapazitäten

Die schnellsten vollautomatischen Abfülllinien können über 100 Flaschen pro Minute verarbeiten, bei Ausfallraten unterhalb von einem halben Prozent, wobei die Inbetriebnahme einer solchen Anlage allerdings über 150.000 US-Dollar kostet. Der Materialabfall reduziert sich dabei jedoch erheblich, ungefähr 30 % weniger als bei manuellem Abfüllen. Doch hier ist das Problem: Diese Maschinen amortisieren sich erst wirklich, wenn sie täglich mindestens 16 Stunden lang durchgehend in Betrieb sind. Bei Betrachtung einiger aktueller Zahlen aus dem Getränkensektor aus dem Jahr 2023 stellte sich heraus, dass kleine Produzenten, die in eine Vollautomatisierung investierten, letztendlich Verträge erhielten, die tatsächlich dreimal größer waren als das, was ihre aktuelle Produktion bewältigen konnte.

Warum höhere Automatisierung nicht immer eine bessere Rendite bedeutet für kleine Produzenten

| Faktor | Manuelles System | Halbautomatisch | Vollautomatisch |

|---|---|---|---|

| Break-even-Produktion | 300/Tag | 1.200/Tag | 5.000/Tag |

| Arbeitsstunden/1.000 Flaschen | 8.5 | 3.2 | 0.7 |

| Energiekostenerhöhung | - | +15% | +40% |

Betriebe, die weniger als 2.000 Flaschen täglich produzieren, erkennen oft 27 % schnellere ROI bei halbautomatischen Systemen aufgrund geringerer Wartungs- und Energiekosten, die leicht höhere Arbeitskosten ausgleichen. Stufenweise Erweiterungen – wie das Hinzufügen von Förderbändern oder Verschließstationen – ermöglichen eine Skalierung ohne das Risiko von ungenutzter Kapazität.

Gesamtkosten der Nutzung und Überlegungen zum langfristigen Wert

Um wirklich zu verstehen, was eine Wasserkannen-Füllmaschine kostet, müssen Unternehmen über den reinen Anschaffungspreis der Anlage hinausdenken. Was die meisten Menschen als Gesamtkosten (Total Cost of Ownership oder TCO) bezeichnen, ist keine Erfindung aus irgendeinem komplizierten Einkaufsleitfaden. Es handelt sich dabei um alle Kosten von der Anlieferung der Maschine auf der Produktionsfläche bis zu ihrer Außerbetriebnahme Jahre später. Dazu gehören Installationsgebühren, tägliche Betriebskosten, unerwartete Reparaturechnungen und auch die Kosten, um die Maschine mit neuen Funktionen auf dem neuesten Stand der Technik zu halten. Für kleinere Hersteller, die ohnehin zwischen Kostendeckung und Unternehmenswachstum ein schwieriges Gleichgewicht halten müssen, können diese versteckten Kosten langfristig den Unterschied zwischen Erfolg und Scheitern ausmachen.

Kosten für Wasserkannen-Füllmaschinen: Einsteigermodelle bis hin zu Hochleistungssystemen

Manuelle Systeme beginnen bei 15.000 US-Dollar (ideal für Start-ups, die weniger als 500 Einheiten/Tag abfüllen), während halbautomatische Modelle (45.000–80.000 US-Dollar) 2–5-mal höhere Mengen mit verbesserter Präzision verarbeiten. Vollautomatische Linien (ab 120.000 US-Dollar) sind am besten für Hersteller geeignet, die täglich mehr als 10.000 Flaschen abfüllen. Berücksichtigen Sie diesen Kompromiss zwischen Kosten und Kapazität:

| Typ der Anlage | Anfangskosten | Produktionsrate | Ideeller Anwendungsfall |

|---|---|---|---|

| Handbuch | 15.000–30.000 US-Dollar | 200–500/Tag | Saisonalen Produzenten, Start-ups |

| Halbautomatisch | 45.000–80.000 US-Dollar | 800–2.500/Tag | Wachsende Marken |

| Vollständig automatisiert | 120.000 US-Dollar+ | 5.000–15.000/Tag | Großskalige Vertragsabfüllung |

Versteckte Kosten über den Anschaffungskosten hinaus

Wartungsverträge (12–18 % der Maschinenkosten jährlich), Energieverbrauch (2.000–7.000 $/Jahr) und Ausfallzeiten (im Durchschnitt 150 $/Stunde) beeinträchtigen die Profitabilität von 73 % der unvorbereiteten Käufer (Packaging Digest 2023). Hinzu kommen Kosten für Sanitätskonformitäts-Upgrades (8.000–15.000 $) und Technikerausbildung (120 $/Stunde).

Vergleich der Rendite: Manuelle vs. Halbautomatische Systeme über 3 Jahre

Obwohl manuelle Systeme geringere Anschaffungskosten haben, liefern halbautomatische Modelle gemäß Beverage Production Quarterly (2024) innerhalb von 18 Monaten eine um 32 % höhere Rendite. Wichtige Treiber sind:

- 40 % geringere Personalkosten (2 Operator vs. 5 bei manuellen Systemen)

- 15 % weniger Materialabfall durch präzise Befüllung

- 3-mal schnellere Auftragsabwicklungskapazität

Flexibilität in Design und Skalierbarkeit zur Unterstützung zukünftiger Produktlinien

Wählen Sie modulare Maschinen, die Retrofit-Optionen unterstützen – eine Investition von 25.000 US-Dollar in auswechselbare Kohlensäuremodule heute kann eine Systemersatzbeschaffung in Höhe von über 200.000 US-Dollar später verhindern. 68 % der erfolgreichen Craft-Water-Marken führen skalierbare Geräte als entscheidend für Produktlinienerweiterungen (z. B. prickelnde oder aromatisierte Varianten) innerhalb von zwei Jahren an.

FAQ

Wofür sind kleine Abfüllanlagen für Wasserflaschen ideal geeignet?

Kleine Abfüllanlagen sind ideal für Nischengetränke-Start-ups, saisonale Betriebe wie die Abfüllung von Quellwasser und Produkttestphasen, die häufige Wechsel erfordern.

Wie viele Flaschen kann eine kleine Wasserabfüllmaschine pro Stunde füllen?

Die meisten kleinen Anlagen können zwischen 200 und 2.000 Flaschen pro Stunde füllen.

Welche versteckten Kosten entstehen beim Kauf einer Flaschenabfüllmaschine für Wasser?

Versteckte Kosten können Wartungsverträge, Energieverbrauch, Ausfallkosten, Anpassungen zur Einhaltung von Hygienestandards sowie Schulungen für Techniker umfassen.

Welche Arten von Abfülltechnologien sind für die Produktion von abgefülltem Wasser verfügbar?

Fülltechnologien umfassen Schwerkraftfüller für stilles Wasser, Überlaufsysteme für einheitliche Füllstände und Gegendrucksysteme für kohlensäurehaltige Getränke.

Welche Faktoren bestimmen die Kompatibilität einer Füllmaschine mit meinem Produkt?

Zu den Faktoren zählen die Viskosität des Wassers, der Kohlensäuregehalt und der Partikelgehalt der abgefüllten Flüssigkeit.

Wie sieht der ROI-Vergleich zwischen manuellen und halbautomatischen Systemen aus?

Halbautomatische Systeme liefern innerhalb von 18 Monaten eine um 32 % höhere Rendite aufgrund geringerer Personalkosten, weniger Materialabfall und schnellerer Auftragsabwicklung.

Wie können modulare Designs kleinen Herstellern zugutekommen?

Modulare Designs ermöglichen kleinen Herstellern, effizienter zu wachsen, neue Produkttypen einzubinden und die anfänglichen Investitionskosten zu senken.

Inhaltsverzeichnis

- Grundlegendes zu den Anforderungen an kleine Wasserverpackungsmaschinen

- Abstimmung der Abfülltechnologie auf den Produkttyp

- Maschinenauswahl: Produktionsvolumen und Kapazitätsplanung

-

Manuell, Halbautomatisch oder Vollautomatisch: Die richtige Automatisierungsstufe wählen

- Manuelle Wassereinfüllmaschinen: Geringe Kosten, begrenzte Leistung

- Halbautomatische Abfüllmaschinen: Optimales Gleichgewicht für wachsende Marken

- Vollautomatische Wassermaschinen: Rechtfertigung der Investition für zukünftige Kapazitäten

- Warum höhere Automatisierung nicht immer eine bessere Rendite bedeutet für kleine Produzenten

-

Gesamtkosten der Nutzung und Überlegungen zum langfristigen Wert

- Kosten für Wasserkannen-Füllmaschinen: Einsteigermodelle bis hin zu Hochleistungssystemen

- Versteckte Kosten über den Anschaffungskosten hinaus

- Vergleich der Rendite: Manuelle vs. Halbautomatische Systeme über 3 Jahre

- Flexibilität in Design und Skalierbarkeit zur Unterstützung zukünftiger Produktlinien

-

FAQ

- Wofür sind kleine Abfüllanlagen für Wasserflaschen ideal geeignet?

- Wie viele Flaschen kann eine kleine Wasserabfüllmaschine pro Stunde füllen?

- Welche versteckten Kosten entstehen beim Kauf einer Flaschenabfüllmaschine für Wasser?

- Welche Arten von Abfülltechnologien sind für die Produktion von abgefülltem Wasser verfügbar?

- Welche Faktoren bestimmen die Kompatibilität einer Füllmaschine mit meinem Produkt?

- Wie sieht der ROI-Vergleich zwischen manuellen und halbautomatischen Systemen aus?

- Wie können modulare Designs kleinen Herstellern zugutekommen?