Şişe Dolum Makinesi Format Değişimi Temellerini Anlamak

Dolum Makineleri İçin Format Değişim Sürelerini Belirleyen Faktörler Nelerdir?

Üretim süreçleri arasında geçiş süresini belirleyen üç ana şey vardır: şişe boyunlarının boyutu, makinelerin ne kadar ayarlanabilir olduğu ve önceden ayarlanmış konfigürasyonların olup olmadığı. Geçen yıl Ambalaj Verimliliği Enstitüsü tarafından yayımlanan araştırmaya göre, standart şişe boyun boyutlarını kullanan tesisler, farklı şekillerdeki şişelerle uğraşan tesislere kıyasla ürün değişimi sürelerini yaklaşık %37 oranında azalttı. Bu geçişler sırasında kaybedilen zamanın büyük kısmı aslında yıldız tekerlek kılavuzlarını ayarlamak, doldurma valfleri için doğru yüksekliği ayarlamak ve kapak kapama başlıklarını elle düzenlemek zorunda olmaktan kaynaklanır. Bazı sektör raporları, bu tür elle yapılan işlerin ambalaj operasyonlarındaki tüm durma süresinin yaklaşık üçte ikisini oluşturduğunu belirtiyor. Food Processing Journal dergisi 2023 yılında da benzer sonuçlardan bahsetti.

Şişe Boyutu Değişimi Verimliliği İçin Sektör Kıyaslama Ölçütleri

En iyi içecek üretim tesisleri, modüler ekipmanlara ve iyi eğitimli personellere sahip oldukları için PET şişe boyutları arasında yalnızca 30 ila 45 dakika içinde geçiş yapabilir. Ancak hâlâ manuel yöntemler kullanan tesislerde durum oldukça farklıdır. Bu eski işletmeler genellikle her geçiş için yaklaşık 2 saat 20 dakika harcar ve geçen yıl Ponemon'ın araştırmasına göre bu, yalnızca verimlilik açısından yılda yaklaşık 740.000 ABD doları kayba neden olur. Modern otomatik çözümler oyunun tamamen değişmesine neden olmuştur. Bazı gelişmiş sistemler benzer boyuttaki kapak çaplarına sahip kaplarla çalışırken 12 dakikadan kısa sürede kabın değişimini gerçekleştirebilir ve şirketlere verimlilik ve üretim kapasitesi açısından gerçek bir avantaj sağlar.

| Ayar Türü | Manuel Süre | Otomatik Süre | Duruş Süresi Maliyeti |

|---|---|---|---|

| Taşıyıcı genişliği | 22 dakika | 3 dak | $1.650/saat |

| Dolum Nozulu Yüksekliği | 18 dk | 1,5 dk | $1.240/saat |

| Kapatma Başlığı Değişimi | 34 dk | 5 dakika. | $2.110/saat |

Makine Ayarlanabilirliğinin Süreksizliği Azaltmadaki Rolü

Hızlı mandal ve programlanabilir yükseklik sensörlü modern şişe doldurma makineleri, ayar işçiliğini %58 oranında azaltır. 2023 yılında bir Automation World analizine göre, otomatik merkezleme rehber rayları ve sensöre dayalı nozul hizalama ile format değiştirme hataları %91 oranında düşer. Yüksek karışım üretenler en çok faydalanır: değişiklikler sırasında ±0,5 mm konumsal doğruluk koruyan makineler %89 daha hızlı yeniden başlar.

Şişe Boyutu Geçişlerini Hızlandırmak için Tarif Temelli Kontrollerden Yararlanma

Tarif Temelli Kontroller Şişe Doldurma Makinesi Ayarlarını Nasıl Kolaylaştırır

Tarif temelli kontroller, her şişe boyutu için dolum hacmini, konveyör hızını ve indeksleme aralıklarını saklayarak manuel yeniden kalibrasyonu ortadan kaldırır. 2024 yılında yapılan bir sistem analizi, bu kontrollerin operatörlerin önceden ayarlanmış yapılandırmalarla mekanik ayarların %80'ine kadarını atlamasını sağlayarak, manuel yöntemlere kıyasla değişim süresini %43 oranında azalttığını göstermiştir.

Hızlı Geçişler için Programlanabilir Şişe Kapama Sistemi Uygulama

Servo sürülü programlanabilir kapama sistemleri, 100 ml'lik seyahat şişelerinden 2 litrelik kaplara kadar farklı formatları 60 saniyenin altında yeniden yapılandırır. Bu sistemler yüksek hızlarda bile ±0,5 mm konumlandırma doğruluğunu korur ve oval kozmetik şişeler ile kare meyve suyu kutuları gibi çeşitli şekillerde tıkanmaları önler.

Tekrarlanabilir Ürün Değişimleri İçin Ayarların Saklanması ve Çağrılması

Gelişmiş doldurucular, boyun bitimleri, omuz açıları ve kapak tipleri için 200'den fazla ön ayar konfigürasyonu saklayabilir. Programlanabilir mantık denetleyicileri (PLC'ler), nozul yükseklikleri, kapak sıkma torku ayarları ve sensör eşik değerlerinin tek dokunuşla çağrılmasını sağlar ve kırılgan cam parfüm şişeleri ile dayanıklı HDPE kimyasal kovalar arasında geçiş yapılırken hayati öneme sahiptir.

Mekanik ve Aksesuar Ayarlarını Verimli Bir Şekilde Gerçekleştirme

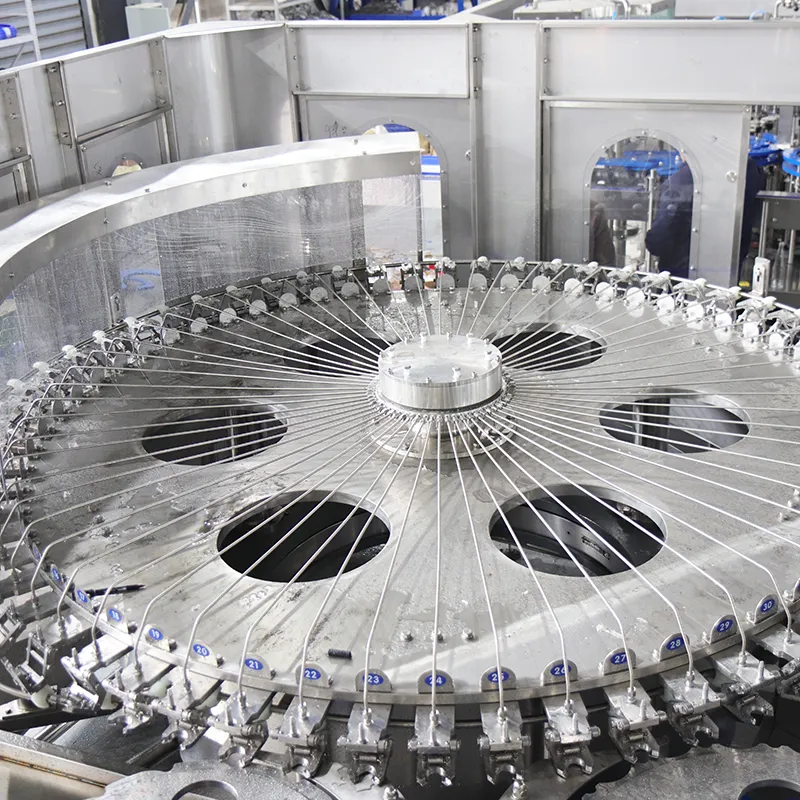

Konveyör Genişliklerini ve Yıldız Teker Kılavuzlarını Yeniden Yapılandırma

Hassas taşıyıcı ray ve yıldız tekerlek kılavuz hizalaması, şişe boyutları arasında sorunsuz geçişi sağlar. PET hatları için yalnızca 2 mm'lik bir hizalama hatası, tıkanma riskini %30 artırabilir (Packaging Digest 2023). Bileşenleri sabilemeden önce aralığı doğrulamak için kalibre edilmiş ölçek işaretlerini kullanın.

PET Şişe Boyutu Değişkenliği İçin Dolum Vanalarının Ayarlanması

250 mL ve 1 L şişeler arasında geçiş yapılırken, vana strok uzunluğu ve hareket zamanlaması yeniden kalibre edilmelidir. Modern sistemler operatörlerin dokunmatik ekran arayüzleri aracılığıyla dolum hacimlerini ±%1 doğrulukla ayarlamasına olanak tanır ve format değişimleri sırasında ölçüm hatalarını en aza indirir.

Yeni Formatlar İçin Nozulları, Koruyucuları ve Yükseklik Sensörlerini Değiştirme

Hızlı sökme mekanizmaları, teknisyenlerin nozulları ve optik sensörleri 90 saniyenin altında değiştirmesine olanak tanır. Tam sökümü önlemek için 60–120 mm boyun kapakları ile uyumlu modüler bileşenlere öncelik verin.

Aksesuarları Şişe Boyun ve Omuz Profillerine Uydurma

Boşaltım şişeleri için omuz açısına göre kılavuz başlıklar ve kapaklama başlıklarını seçin—genellikle 10°–45° arası. Yüksek hızda doldurmada gerçekleşen sızdırmazlık hatalarının %27'si uyumsuz profillerden kaynaklanır ve bu nedenle sızdırmazlık için boyutsal uyumluluk hayati öneme sahiptir.

Hazırlık ve Değişim Sonrası Doğrulamanın İyileştirilmesi

Şişe Dolum Makinesinde Değişim Öncesi Kontrol Listesi

Değişim Öncesinde Takım, Personel ve Yedek Parçaların Eş Zamanlı Hale Getirilmesi

Kavrama çenelerini, yükseklik sensörü ayar plakalarını ve boyun halkası adaptörlerini önceden hazırlamak arama süresini azaltır. Önde gelen tesisler, değişim setlerinin %100 mevcudiyetini sağlamak için RFID etiketli araçlarla birlikte gölge panolar kullanır. 2023 Filling Systems Institute çalışmasına göre senkronize ekipler, yapılandırılmamış ekiplere kıyasla ayarları %23 daha hızlı tamamlar.

Tam Üretimden Önce Kuru Çalıştırmalarla Atığın En Aza İndirilmesi

Kuru çalıştırmalar, ürün kaybı olmadan yıldız tekerlek zamanlamasını ve reddetme kapısının performansını doğrular. Bu adım, dar boyunlu cam şişelerde taşmalara yol açan hizalama sorunlarının %91'ini yakalar. Operatörler genellikle azaltılmış hızda 5—10 döngü çalıştırarak tıkanmaları ve memenin merkezlenmesini kontrol eder.

Ayarlardan Sonra Dolum Seviyelerini ve Taşma Kontrolünü Doğrulama

Değişim sonrası kalite doğrulaması, dolum hacimlerinin ±%1,5 varyans içinde kalmasını sağlamak için istatistiksel süreç kontrolü (SPC) kullanır. Gelişmiş hatlar, ağırlıklar ISO 9001 sınırlarını aştığında piston stroklarını otomatik olarak düzeltmek için hat içi kontrol terazilerini entegre eder. Gerçek zamanlı doğrulama kullanan tesisler, malzeme israfını manuel örnekleme yöntemlerine kıyasla %18 oranında azaltır.

Belgelendirme ve Veri ile Uzun Vadeli Değişim Performansını İyileştirme

Gelecekteki Format Değişim Sürelerini İyileştirmek İçin Her Adımın Belgelenmesi

Şirketler iyi kayıtlar tuttuğunda, standart formatlar için defalarca yeniden kullanılabilecek şablonlara sahip olurlar. Bu da farklı üretim süreçleri arasında geçiş yaparken zaman kazandırır. Elektronik iş talimatları (EWI) sistemlerini benimseyen tesisler, bu geçişler sırasında yaklaşık %22'lik bir hızlanma görüyor. Yakaların nereye yerleştirileceği ya da nozul yüksekliğinin ne kadar olması gerektiği gibi konularda tahmin yürütmek artık gerekmiyor. Sadece daha önce belgelenmiş olanları takip edin. Tork değerleri ve vakum seviyeleri gibi özel sayıların takibini yapmak, hattta kim çalışırsa çalışsın herkesin aynı prosedürleri izlediğinden emin olur. PMMI'nin geçen yılki araştırmasına göre, birçok farklı ürün SKU'suyla uğraşan tesislerde bu tür tutarlılık, düzeltme gerektiren hataların yaklaşık %14 oranında azalmasına yol açtı.

Geçmiş Ürün Değişimlerinden Elde Edilen Verileri Kullanarak Bakım İhtiyacını Tahmin Etme

Geçmiş devir değişim kayıtlarına bakmak dikkat çekici bazı kalıpları ortaya koyuyor. Yıldız dişliler hizalanırken motor direnci genellikle artarken, vanalar tekrarlanan viskoz dolum işlemlerinden sonra aşınma belirtileri gösteriyor. Hidrolik basınç dalgalanmalarını ve mengene kuvvetindeki değişiklikleri yakından takip eden tesisler, O-ring'leri ve conta malzemelerini arızalanmadan önce değiştirerek plansız duruş sürelerini yaklaşık %31 oranında azaltmayı başarmıştır. 2023 yılı Beverage Industry Raporu'na göre, yapay zekayı tahmine dayalı bakım için kullanan tesisler, mekanik problemlerin neden olduğu can sıkıcı format değiştirme gecikmelerini her yıl yaklaşık %19 oranında azaltmıştır. Bu rakamlar, günümüzde birçok üreticinin daha akıllı izleme sistemlerine yatırım yapmasının nedenini açıkça ortaya koymaktadır.

Şişe Dolum Makinelerinde Esneklik ve Güvenilirlik Dengesi

Modüler tasarım sistemleri küçük 100 ml'lik tüplerden büyük 3 litrelik kaplara kadar her şey için iyi çalışır, ancak şirketler ekipmanlarında çok fazla uzmanlaştığında bakım maliyetleri çok daha yüksek seviyelere çıkar. Piyasadaki en iyi ambalaj hatları bileşenlerin yaklaşık %80'inin standartlaştırılmış olmasını başarıyor. Birden fazla boyutu işleyebilen evrensel doldurma başlıkları, farklı kap şekillerine uyum sağlayabilen ayarlanabilir raylar düşünün. Sadece belirli formatlara özgü olan bu tür zor boyun tutucular gibi %20'lik bir kısmı yeterlidir. Bu yaklaşım, dolum vanalarının farklı ürün SKU'ları arasında 200 milisaniyenin altında hızlı tepki vermesini sağlar ve Packaging World'ün son raporuna göre takım maliyetleri format başına 1.200 ABD dolarının altında kalır. Gerçek dünya testleri, bu dengeli sistemlerin üretim süreçleri boyunca birden fazla formata geçerken bile etkileyici %93'lük genel ekipman etkinliğini (OEE) yakaladığını gösteriyor.

SSS Bölümü

Bardak doldurma makinesi değişimi nedir?

Şişe dolum makinelerinde format değişimi, üretim hattının bir şişe formatından veya boyutundan başka birine geçmesi işlemidir. Bu işlem, farklı kap şekillerini ve boyutlarını kullanabilmek için makine ayarlarının ve bileşenlerinin değiştirilmesini içerir.

İçecek üretiminde format değişimi neden önemlidir?

Format değişiklikleri, üreticilerin farklı ürün serileri arasında verimli bir şekilde geçiş yapmalarına olanak sağladığı için kritik öneme sahiptir. Bu sayede ekipmanın etkin kullanımı sağlanır, durma süresi en aza indirilir ve sonuç olarak verimlilik artar, maliyetler azalır.

Tarif tabanlı kontrol sistemleri format değişimlerini hızlandırmada nasıl yardımcı olur?

Tarif tabanlı kontrol sistemleri, her şişe boyutu için dolum hacmi ve konveyör hızı gibi özel ayarları saklar. Operatörler bu önceden tanımlı ayarlar arasında hızlıca geçiş yapabilir, böylece manuel ayarlar önemli ölçüde azalır ve format değişimi süreci hızlanır.

Otomatik sistemler şişe dolum makinelerindeki format değişimlerinde hangi avantajları sağlar?

Otomatik sistemler, modüler bileşenleri ve programlanabilir kontrolleri kullanarak değiş tokuş süreçlerindeki zamanı ve iş gücünü önemli ölçüde azaltır. Bu durum, daha hızlı geçişlere, daha az hataya ve artan verimliliğe ile çıktı kapasitesine yol açar.

İçindekiler

- Şişe Dolum Makinesi Format Değişimi Temellerini Anlamak

- Şişe Boyutu Geçişlerini Hızlandırmak için Tarif Temelli Kontrollerden Yararlanma

- Mekanik ve Aksesuar Ayarlarını Verimli Bir Şekilde Gerçekleştirme

- Hazırlık ve Değişim Sonrası Doğrulamanın İyileştirilmesi

- Belgelendirme ve Veri ile Uzun Vadeli Değişim Performansını İyileştirme

- SSS Bölümü