Comprendre les principes fondamentaux du changement de format sur les machines de remplissage

Quels facteurs déterminent les durées de changement de format pour les machines de remplissage ?

Trois éléments principaux déterminent la durée nécessaire pour passer d'une production à une autre : l'ampleur des goulets d'étranglement, le degré d'ajustabilité des machines et la disponibilité de configurations prédéfinies. Selon une étude publiée l'année dernière par l'Institut de l'efficacité dans l'emballage, les usines qui conservent des formats standardisés de col de bouteille ont réduit leurs temps de changement de série d'environ 37 % par rapport aux installations gérant toutes sortes de formes atypiques. La majeure partie du temps perdu pendant ces changements provient en réalité de la nécessité de régler manuellement des éléments tels que les guides étoiles, la hauteur adéquate des vannes de remplissage et les têtes de vissage. Certains rapports industriels suggèrent que ce travail manuel représente environ deux tiers de tous les temps d'arrêt dans les opérations d'emballage. Le Food Processing Journal mentionnait déjà des résultats similaires en 2023.

Références sectorielles pour l'efficacité du changement de taille de bouteille

Les meilleures installations de production de boissons peuvent passer d'une taille de bouteille PET à une autre en seulement 30 à 45 minutes, grâce à leurs outils modulaires et à leur personnel bien formé. La situation est très différente dans les usines qui utilisent encore des méthodes manuelles. Ces anciennes installations prennent généralement environ 2 heures et 20 minutes pour effectuer chaque changement, ce qui, selon la recherche de Ponemon de l'année dernière, représente une perte d'environ 740 000 $ par an en productivité uniquement. Les solutions automatisées modernes ont complètement changé la donne. Certains systèmes avancés peuvent effectuer des changements de contenant en moins de 12 minutes lorsqu'ils traitent des diamètres de goulot similaires, offrant ainsi aux entreprises un avantage réel en termes d'efficacité et de capacité de production.

| Type de Réglage | Temps manuel | Temps automatisé | Coût du temps d'arrêt |

|---|---|---|---|

| Largeur du convoyeur | 22 min | 3 min | 1 650 $/h |

| Hauteur de la buse de remplissage | 18 min | 1,5 min | 1 240 $/h |

| Changement de la tête de capsulage | 34 min | 5 min | 2 110 $/h |

Le rôle de la réglabilité des machines dans la réduction des temps d'arrêt

Les machines modernes de remplissage de bouteilles équipées de pinces à dégagement rapide et de capteurs de hauteur programmables réduisent la main-d'œuvre nécessaire aux réglages de 58 %. Selon une analyse de 2023 publiée par Automation World les installations utilisant des rails de guidage auto-centreurs et un alignement des buses piloté par capteurs réduisent les erreurs de changement de format de 91 %. Les producteurs à forte mixité en bénéficient le plus : les machines conservant une précision positionnelle de ±0,5 mm lors des changements redémarrent 89 % plus rapidement.

Exploiter les commandes basées sur des recettes pour des transitions plus rapides entre tailles de bouteilles

Comment les commandes basées sur des recettes simplifient les réglages des machines de remplissage de bouteilles

Les commandes basées sur des recettes éliminent le recalibrage manuel en mémorisant le volume de remplissage, la vitesse du convoyeur et les intervalles d'indexation pour chaque taille de bouteille. Une analyse de système réalisée en 2024 a montré que ces commandes réduisent le temps de changement de série de 43 % par rapport aux méthodes manuelles, les opérateurs évitant jusqu'à 80 % des réglages mécaniques grâce à des configurations prédéfinies.

Mise en œuvre d'un système de gâchette programmable pour bouteilles permettant des transitions rapides

Les systèmes de gâchette motorisés par servomoteurs reconfigurent les rails de guidage et les butées en moins de 60 secondes, prenant en charge des formats allant des flacons de voyage de 100 ml aux récipients de 2 L. Ces systèmes maintiennent une précision de positionnement de ±0,5 mm même à haute vitesse, évitant ainsi les blocages sur des formes variées, notamment les flacons cosmétiques ovales et les briques carrées de jus.

Stockage et rappel des paramètres pour des changements répétitifs

Les machines de remplissage avancées stockent plus de 200 configurations prédéfinies pour les finitions de goulot, les angles d'épaule et les types de bouchons. Les automates programmables (API) permettent le rappel d'un seul toucher des hauteurs de buses, des réglages de couple du bouchage et des seuils de capteurs, ce qui est essentiel lors du passage de flacons de parfum en verre fragiles à des bidons chimiques durables en PEHD.

Exécution efficace des ajustements mécaniques et des accessoires

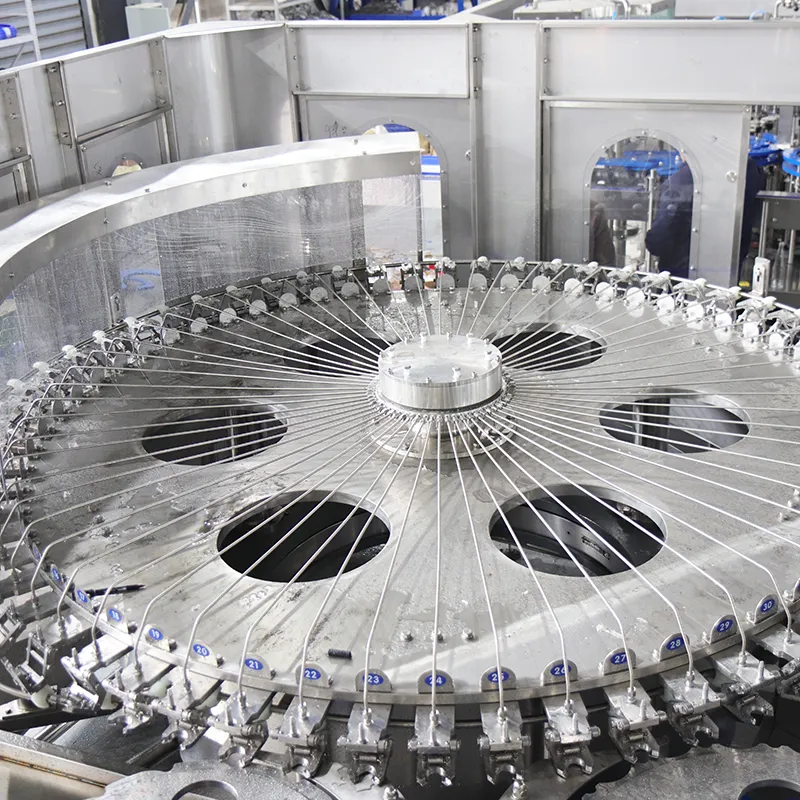

Reconfiguration des largeurs de convoyeur et des guides étoiles

Un alignement précis des rails convoyeurs et des guides étoiles garantit des transitions fluides entre les formats de bouteilles. Pour les lignes PET, un désalignement de seulement 2 mm peut augmenter le risque de blocage de 30 % (Packaging Digest 2023). Utilisez des graduations étalonnées pour vérifier l'espacement avant de fixer les composants.

Réglage des vannes de remplissage pour la variabilité de la taille des bouteilles PET

La longueur de course des vannes et le moment d'actionnement doivent être recalibrés lors du passage de bouteilles de 250 ml à 1 L. Les systèmes modernes permettent aux opérateurs de régler les volumes de remplissage avec une précision de ±1 % via des interfaces tactiles, réduisant ainsi les erreurs de mesure pendant les changements de format.

Remplacement des buses, protections et capteurs de hauteur pour les nouveaux formats

Des mécanismes à déverrouillage rapide permettent aux techniciens de remplacer les buses et les capteurs optiques en moins de 90 secondes. Privilégiez des composants modulaires compatibles avec des filetages de 60 à 120 mm afin d'éviter une désinstallation complète.

Adaptation des accessoires aux profils de goulot et d'épaule des bouteilles

Sélectionnez les guides de col et les têtes de capuchonnage en fonction de l'angle d'épaulement — généralement entre 10° et 45° pour les bouteilles de boissons. Les profils incompatibles représentent 27 % des défaillances d'étanchéité lors des remplissages à grande vitesse, ce qui rend la compatibilité dimensionnelle essentielle pour prévenir les fuites.

Optimisation de la préparation et de la validation après changement de format

Liste de contrôle pour les inspections avant changement de format sur la machine de remplissage de bouteilles

Synchronisation des outillages, du personnel et des pièces détachées avant le changement de format

Le pré-positionnement des mâchoires de préhenseurs, des cales de capteur de hauteur et des adaptateurs d'anneau de col réduit le temps de recherche. Les usines leaders utilisent des tableaux de rangement avec des outils munis de balises RFID afin de garantir une disponibilité à 100 % des kits de changement de format. Une étude de 2023 de l'Institut Filling Systems a révélé que les équipes synchronisées effectuent les réglages 23 % plus rapidement que les équipes non structurées.

Réduction des pertes grâce à des essais à vide avant la production complète

Les essais à vide permettent de valider le synchronisme de la roue étoilée et le bon fonctionnement du dispositif d'éjection sans perte de produit. Cette étape détecte 91 % des problèmes d'alignement qui entraînent des surremplissages dans les bouteilles en verre à col étroit. Les opérateurs effectuent généralement 5 à 10 cycles à vitesse réduite, en vérifiant la présence d'éventuels bourrages et le centrage de la buse.

Validation des niveaux de remplissage et de la gestion des débordements après réglage

La vérification qualité post-changement utilise la maîtrise statistique des processus (MSP) afin de garantir que les volumes de remplissage restent compris dans une plage de variation de ±1,5 %. Les lignes avancées intègrent des contrôle-poids en ligne qui corrigent automatiquement la course des pistons lorsque les poids dépassent les limites ISO 9001. Les usines utilisant une validation en temps réel réduisent leurs pertes de matière de 18 % par rapport aux prélèvements manuels.

Améliorer la performance à long terme des changements de format grâce à la documentation et aux données

Documenter chaque étape pour réduire la durée des futurs changements de format

Lorsque les entreprises tiennent de bons dossiers, elles obtiennent des modèles réutilisables à maintes reprises pour des formats standard. Cela permet de gagner du temps lors des changements entre différentes séries de production. Les usines ayant adopté des systèmes d'instructions de travail électroniques (EWI) constatent environ 22 % d'amélioration de vitesse durant ces transitions. Finis les suppositions quant à la position des guides-colliers ou au réglage des hauteurs de buses. Il suffit de suivre ce qui a déjà été documenté. Le suivi de valeurs spécifiques comme les couples de serrage ou les niveaux de vide garantit que chacun suit les mêmes procédures, quel que soit l'opérateur sur la ligne. Ce niveau de cohérence a permis de réduire d'environ 14 % les erreurs nécessitant des corrections dans les installations traitant de nombreux références produits (SKUs), selon une étude de PMMI de l'année dernière.

Utilisation des données des changements précédents pour prédire les besoins de maintenance

L'analyse des historiques de changements de format révèle des tendances intéressantes à noter. La résistance moteur a tendance à augmenter lors de l'alignement des étoiles de transfert, tandis que les valves montrent des signes d'usure après plusieurs opérations de remplissage visqueux. Les installations qui surveillent attentivement les fluctuations de pression hydraulique et les variations de la force de serrage ont constaté une réduction d'environ 31 % de leurs arrêts imprévus, simplement en remplaçant les joints toriques et les joints avant qu'ils ne cèdent. Selon le dernier rapport de l'industrie des boissons publié en 2023, les usines utilisant l'intelligence artificielle pour la maintenance prédictive ont réduit chaque année de près de 19 % les retards gênants liés aux changements de format causés par des problèmes mécaniques. Ces chiffres illustrent pourquoi de nombreux fabricants investissent massivement dans des systèmes de surveillance plus intelligents aujourd'hui.

Allier flexibilité et fiabilité dans les machines de remplissage de bouteilles

Les systèmes de conception modulaire fonctionnent bien pour tout, des petits flacons de 100 ml jusqu'aux grands récipients de 3 litres, mais lorsque les entreprises se spécialisent trop dans leurs équipements, la maintenance commence à coûter beaucoup plus cher. Les meilleures lignes d'emballage parviennent à maintenir environ 80 % de leurs composants standardisés. Pensez à des têtes de remplissage universelles capables de gérer plusieurs tailles, des rails réglables s'adaptant à différentes formes de récipients. Seulement environ 20 % doivent être spécifiques à certains formats, comme ces pinces de col difficiles pour certains types de bouteilles. Cette approche permet aux vannes de remplissage de réagir suffisamment rapidement, en moins de 200 millisecondes entre différents références produits, et les coûts d'outillage restent raisonnables, inférieurs à 1 200 $ par format selon le dernier rapport de Packaging World. Des tests en conditions réelles montrent que ces systèmes équilibrés atteignent un taux impressionnant de 93 % d'efficacité globale des équipements, même lorsqu'ils passent d'un format à l'autre au cours des séries de production.

Section FAQ

Qu'est-ce qu'un changement de format sur une machine de remplissage de bouteilles ?

Un changement de format sur les machines de remplissage de bouteilles désigne le processus de transition de la ligne de production d'un format ou d'une taille de bouteille à un autre. Cela implique d'ajuster les paramètres et composants de la machine pour s'adapter à différentes formes et tailles de récipients.

Pourquoi les changements de format sont-ils importants dans la production de boissons ?

Les changements de format sont cruciaux car ils permettent aux fabricants de passer efficacement d'une production à une autre, en optimisant l'utilisation des équipements et en minimisant les temps d'arrêt, ce qui conduit finalement à une productivité accrue et à une réduction des coûts.

Comment les commandes basées sur des recettes accélèrent-elles les changements de format ?

Les commandes basées sur des recettes stockent des paramètres spécifiques tels que le volume de remplissage et la vitesse du convoyeur pour chaque taille de bouteille. Les opérateurs peuvent rapidement basculer entre ces préréglages, réduisant ainsi considérablement les ajustements manuels et accélérant le processus de changement de format.

Quels avantages les systèmes automatisés offrent-ils lors des changements de format sur les machines de remplissage de bouteilles ?

Les systèmes automatisés réduisent considérablement le temps et la main-d'œuvre nécessaires aux changements de série en utilisant des composants modulaires et des commandes programmables. Cela permet des transitions plus rapides, moins d'erreurs, ainsi qu'une efficacité et une capacité de production accrues.

Table des Matières

- Comprendre les principes fondamentaux du changement de format sur les machines de remplissage

- Exploiter les commandes basées sur des recettes pour des transitions plus rapides entre tailles de bouteilles

-

Exécution efficace des ajustements mécaniques et des accessoires

- Reconfiguration des largeurs de convoyeur et des guides étoiles

- Réglage des vannes de remplissage pour la variabilité de la taille des bouteilles PET

- Remplacement des buses, protections et capteurs de hauteur pour les nouveaux formats

- Adaptation des accessoires aux profils de goulot et d'épaule des bouteilles

-

Optimisation de la préparation et de la validation après changement de format

- Liste de contrôle pour les inspections avant changement de format sur la machine de remplissage de bouteilles

- Synchronisation des outillages, du personnel et des pièces détachées avant le changement de format

- Réduction des pertes grâce à des essais à vide avant la production complète

- Validation des niveaux de remplissage et de la gestion des débordements après réglage

- Améliorer la performance à long terme des changements de format grâce à la documentation et aux données

-

Section FAQ

- Qu'est-ce qu'un changement de format sur une machine de remplissage de bouteilles ?

- Pourquoi les changements de format sont-ils importants dans la production de boissons ?

- Comment les commandes basées sur des recettes accélèrent-elles les changements de format ?

- Quels avantages les systèmes automatisés offrent-ils lors des changements de format sur les machines de remplissage de bouteilles ?