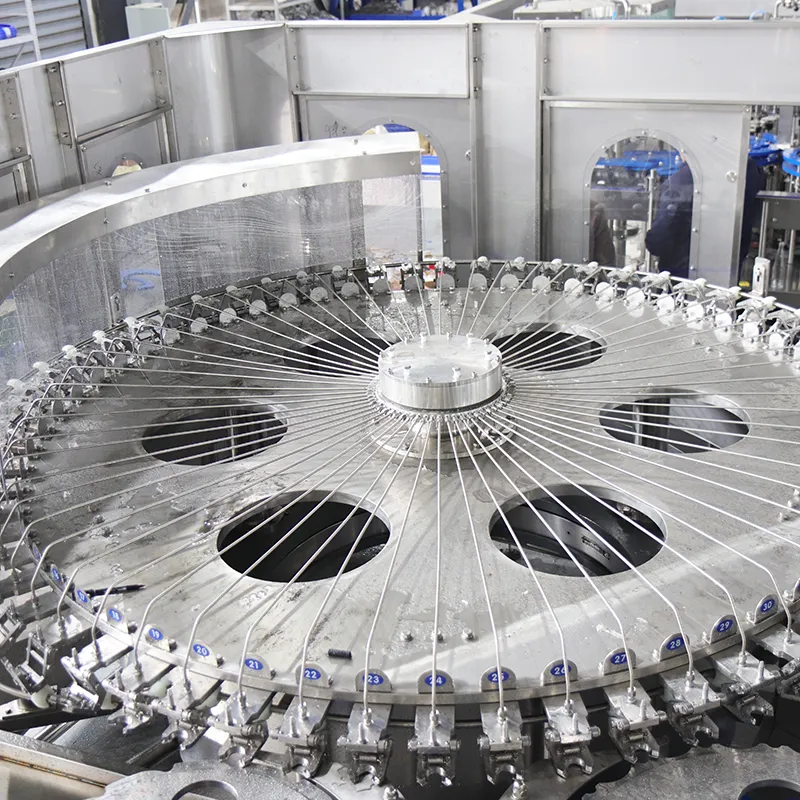

فهم أساسيات تبديل تنسيق أجهزة تعبئة الزجاجات

ما الذي يحدد أوقات تغيير التنسيق لأجهزة التعبئة؟

هناك ثلاثة عوامل رئيسية تحدد المدة التي يستغرقها التحول بين عمليات الإنتاج: حجم أعناق الزجاجات، ومدى قابلية الآلات للتعديل، وتواجد تكوينات مسبقة جاهزة للتشغيل. وفقًا لبحث نُشر من قبل معهد كفاءة التعبئة والتغليف العام الماضي، فإن المصانع التي تلتزم بمقاسات معيارية لأعناق الزجاجات شهدت انخفاضًا في أوقات التحويل بنسبة تقارب 37 بالمئة بالمقارنة مع المرافق التي تتعامل مع أشكال غير منتظمة متعددة. في الواقع، يأتي معظم الوقت الضائع خلال هذه التحولات من الحاجة إلى تعديل عناصر مثل أدلة العجلات النجمية، وضبط الارتفاع المناسب لصمامات التعبئة، وتعديل رؤوس الغلق يدويًا. تشير بعض التقارير الصناعية إلى أن هذا العمل اليدوي يمثل نحو ثلثي وقت التوقف الكلي في عمليات التعبئة والتغليف. وقد ذكرت مجلة الأغذية والمعالجة (Food Processing Journal) نتائج مماثلة في عام 2023 أيضًا.

المقاييس الصناعية لكفاءة تغيير مقاس الزجاجة

يمكن لأفضل منشآت إنتاج المشروبات التحول بين أحجام زجاجات الـPET في غضون 30 إلى 45 دقيقة بفضل أدواتها الوحداتية وطاقم العمل المدرب جيدًا. لكن الصورة تبدو مختلفة تمامًا في المصانع التي لا تزال تستخدم الأساليب اليدوية. فعادةً ما تستغرق هذه العمليات القديمة نحو ساعتين و20 دقيقة لإتمام كل عملية تحويل، مما يُضيف وفقًا لبحث بيونيمان للعام الماضي إلى خسارة تُقدر بنحو 740,000 دولار سنويًا في الإنتاجية فقط. لقد غيرت الحلول الآلية الحديثة المعادلة تمامًا. يمكن لأنظمة متقدمة معينة التعامل مع تغيير الحاويات في أقل من 12 دقيقة عند التعامل مع أقطار أعناق متشابهة، مما يمنح الشركات تفوقًا حقيقيًا من حيث الكفاءة والقدرة على الإنتاج.

| نوع التعديل | الوقت اليدوي | الوقت الآلي | تكلفة وقت التعطيل |

|---|---|---|---|

| عرض الناقل | 22 دقيقة | 3 دقائق | $1,650/ساعة |

| ارتفاع فوهة التعبئة | 18 دقيقة | 1.5 دقيقة | $1,240/ساعة |

| استبدال رأس الغطاء | 34 دقيقة | 5 دقائق | $2,110/ساعة |

دور قابلية الآلة للتعديل في تقليل وقت التوقف

تُقلل آلات تعبئة الزجاجات الحديثة المزودة بمشابك سريعة الفك وأجهزة استشعار قابلة للبرمجة لتحديد الارتفاع من الجهد العامل بنسبة 58%. وفقًا لعام 2023 أوتوميشن وورلد تحليل، فإن الأنظمة التي تستخدم س rails توجيهية ذات توسيط تلقائي و محاذاة الفوهة بالاعتماد على أجهزة استشعار تقلل أخطاء تغيير التنسيق بنسبة 91%. ويستفيد المنتجون ذوو التنوع العالي أكثر: فالآلات التي تحافظ على دقة موضعية تبلغ ±0.5 مم أثناء الاستبدال تستأنف العمل أسرع بنسبة 89%.

الاستفادة من عناصر التحكم القائمة على الوصفات لتحقيق انتقالات أسرع بين أحجام الزجاجات

كيف تبسط عناصر التحكم القائمة على الوصفات تعديلات آلة تعبئة الزجاجات

تُلغي عناصر التحكم القائمة على الوصفات إعادة المعايرة اليدوية من خلال تخزين حجم التعبئة، وسرعة الناقل، وفترات الترتيب لكل حجم زجاجة. ووجد تحليل نظام عام 2024 أن هذه العناصر قللت من وقت التبديل بنسبة 43% مقارنة بالطرق اليدوية، حيث يتجاوز المشغلون ما يصل إلى 80% من التعديلات الميكانيكية من خلال التكوينات المسبقة.

تنفيذ نظام بوابة زجاجات قابل للبرمجة من أجل التحولات السريعة

تقوم أنظمة البوابة المحوسبة بمحركات مؤازرة بإعادة تشكيل قضبان التوجيه والسدادات في أقل من 60 ثانية، وتدعم تنسيقات من عبوات السفر بسعة 100 مل إلى حاويات بسعة 2 لتر. تحافظ هذه الأنظمة على دقة موضعية تبلغ ±0.5 مم حتى عند السرعات العالية، مما يمنع الانغلاق مع الأشكال المختلفة، بما في ذلك عبوات مستحضرات التجميل البيضاوية وعبوات العصير المربعة.

تخزين واسترجاع الإعدادات من أجل عمليات التبديل المتكررة

تحتفظ ماكينات التعبئة المتطورة بأكثر من 200 إعدادًا مسبقًا لأنواع تشطيبات الفوهة، وزوايا الكتف، وأنواع الغطاء. تتيح وحدات التحكم المنطقية القابلة للبرمجة (PLCs) استرجاع ارتفاعات الفوهات، وإعدادات عزم مشبك الغطاء، وعتبات الحساسات بنقرة واحدة، وهي ضرورية عند التبديل بين عبوات العطور الزجاجية الهشة وجرار المواد الكيميائية المتينة المصنوعة من البولي إيثيلين عالي الكثافة (HDPE).

إجراء التعديلات الميكانيكية والإكسسوارات بكفاءة

إعادة تهيئة عروض الناقل وأدلة النجمة

يضمن المحاذاة الدقيقة لسكة الناقل ودليل العجلة النجمية انتقالات سلسة بين أحجام الزجاجات. بالنسبة لخطوط PET، يمكن أن يؤدي عدم المحاذاة بمقدار 2 مم فقط إلى زيادة خطر الانغلاق بنسبة 30٪ (Packaging Digest 2023). استخدم علامات مقياس معيرة للتحقق من المسافات قبل تثبيت المكونات.

ضبط صمامات التعبئة لتغير حجم زجاجات PET

يجب إعادة معايرة طول شوط الصمام وتوقيت التشغيل عند الانتقال بين الزجاجات بسعة 250 مل و1 لتر. تتيح الأنظمة الحديثة للمشغلين ضبط حجم التعبئة بدقة ±1٪ من خلال واجهات الشاشة التي تعمل باللمس، مما يقلل من أخطاء القياس أثناء التحويل.

استبدال الفوهات، الحواجز، وأجهزة الاستشعار الخاصة بالارتفاع للتنسيقات الجديدة

تتيح آليات الإطلاق السريع للفنيين استبدال الفوهات وأجهزة الاستشعار الضوئية في أقل من 90 ثانية. يجب إعطاء الأولوية للمكونات الوحدوية المتوافقة مع تشطيبات الأعناق بقطر 60–120 مم لتجنب التفكيك الكامل.

مطابقة الملحقات مع تصاميم عنق وكتف الزجاجة

اختر أدوات توجيه الطوق ورؤوس التغطية بناءً على زاوية الكتف — والتي تكون عادةً بين 10° و45° للزجاجات المشروبات. إن عدم تطابق الملامح يُعدّ سببًا في 27٪ من حالات فشل الإغلاق أثناء عمليات التعبئة السريعة، مما يجعل التوافق البُعدي أمرًا حيويًا لمنع التسرب.

تبسيط الاستعداد والتحقق بعد التحوير

قائمة تحقق للتفتيش قبل التحوير على ماكينة تعبئة الزجاجات

مزامنة الأدوات، والكوادر، وقطع الغيار قبل عملية التحوير

إن إعداد فكوك الماسكات، وشرائح مستشعر الارتفاع، ومحولات حلقة العنق مسبقًا يقلل من وقت البحث. وتستخدم المصانع الرائدة لوحات ظلية تحتوي على أدوات مزودة بعلامات RFID لضمان توفر معدات التحوير بنسبة 100٪. ووجدت دراسة أجرتها معهد أنظمة التعبئة لعام 2023 أن الفرق المتناسقة تنجز التعديلات أسرع بنسبة 23٪ مقارنة بالفرق غير المنظمة.

الحد من الهدر باستخدام التشغيل التجريبي قبل بدء الإنتاج الكامل

تُثبت التشغيلات الجافة توقيت عجلة النجمة وأداء بوابة الرفض دون فقدان المنتج. تلتقط هذه الخطوة 91% من مشكلات المحاذاة التي تؤدي إلى الامتلاء الزائد في الزجاجات الزجاجية ذات الأعناق الضيقة. عادةً ما يقوم المشغلون بتشغيل 5—10 دورات بسرعة مخفضة، للتحقق من انسدادات ومركزية الفوهة.

التحقق من مستويات التعبئة والتحكم في الامتلاء الزائد بعد التعديل

تستخدم عملية التحقق من الجودة بعد التبديل التحكم الإحصائي في العمليات (SPC) لضمان بقاء أحجام التعبئة ضمن نطاق تباين ±1.5%. تدمج الخطوط المتقدمة موازين فحص داخلية تقوم تلقائيًا بتصحيح حركات المكبس عندما تتجاوز الأوزان الحدود المحددة في ISO 9001. تقلل المصانع التي تستخدم التحقق الفوري من هدر المواد بنسبة 18% مقارنة بالعينات اليدوية.

تحسين أداء التبديل على المدى الطويل من خلال التوثيق والبيانات

توثيق كل خطوة لتحسين أوقات تبديل التنسيق المستقبلية

عندما تحتفظ الشركات بسجلات جيدة، فإنها تنتهي بقوالب يمكن إعادة استخدامها مرارًا وتكرارًا للتنسيقات القياسية. وهذا يوفر الوقت عند التحول بين عمليات الإنتاج المختلفة. تشهد المصانع التي اعتمدت أنظمة التعليمات التشغيلية الإلكترونية (EWI) تحسنًا في السرعة بنسبة تقارب 22 بالمئة أثناء هذه العمليات الانتقالية. لم يعد هناك حاجة إلى التخمين بشأن أمور مثل مكان وضع أدلة الكتف أو ضبط ارتفاع الفوهات. فقط اتبع ما تم توثيقه مسبقًا. إن تتبع الأرقام المحددة مثل مواصفات العزم ومستويات الشفط يضمن اتباع الجميع نفس الإجراءات بغض النظر عن الشخص العامل على الخط. وقد أدى هذا النوع من الاتساق إلى انخفاض الأخطاء التي تحتاج إلى تصحيح بنسبة 14% تقريبًا في المرافق التي تتعامل مع عدد كبير من أكواد المنتجات (SKUs) وفقًا لبحث أجرته PMMI العام الماضي.

استخدام البيانات من عمليات التحويل السابقة للتنبؤ باحتياجات الصيانة

إن مراجعة سجلات التحويل السابقة تُظهر بعض الأنماط المثيرة للاهتمام والتي تستحق الإشارة إليها. فمثلاً، يميل مقاومة المحرك إلى الزيادة عند محاذاة عجلات النجمة، في حين تُظهر الصمامات علامات التآكل بعد عمليات التعبئة اللزجة المتكررة. وقد شهدت المرافق التي تراقب تقلبات الضغط الهيدروليكي والتغيرات في قوة القفل انخفاضًا في الأعطال المفاجئة بنسبة تقارب 31%، فقط من خلال استبدال حلقات الأختام (O-rings) والواحات قبل أن تتلف. وفقًا لتقرير صناعة المشروبات الأخير لعام 2023، نجحت المصانع التي تستخدم الذكاء الاصطناعي للصيانة التنبؤية في تقليل تأخيرات تغيير التنسيق المزعجة الناتجة عن المشكلات الميكانيكية بنسبة تقارب 19% سنويًا. وتُبرز هذه الأرقام السبب وراء استثمار العديد من الشركات المصنعة حاليًا في أنظمة مراقبة أكثر ذكاءً.

موازنة المرونة والموثوقية في آلات تعبئة الزجاجات

تعمل أنظمة التصميم المعياري بشكل جيد في كل شيء بدءًا من القوارير الصغيرة سعة 100 مل وحتى الحاويات الكبيرة سعة 3 لترات، ولكن عندما تصبح شركات متخصصة جدًا في معداتها، تبدأ تكاليف الصيانة بالارتفاع كثيرًا. إن أفضل خطوط التعبئة تُبقي حوالي 80٪ من مكوناتها قياسية. فكر في رؤوس التعبئة العالمية التي يمكنها التعامل مع أحجام متعددة، وس rails قابلة للتعديل تتكيّف مع أشكال الحاويات المختلفة. ولا يحتاج سوى حوالي 20٪ فقط لتكون محددة بتنسيقات معينة مثل مشابك الأعناق المعقدة لأنواع معينة من الزجاجات. يحافظ هذا النهج على استجابة صمامات التعبئة بسرعة كافية تقل عن 200 مللي ثانية بين أكواد المنتجات المختلفة (SKUs)، وتظل تكاليف الأدوات معقولة بأقل من 1200 دولار لكل تنسيق وفقًا للتقرير الأخير لمجلة Packaging World. تُظهر الاختبارات الواقعية أن هذه الأنظمة المتوازنة تحقق كفاءة ممتازة بنسبة 93٪ في استخدام المعدات الكلية، حتى عند التبديل بين تنسيقات متعددة خلال دورات الإنتاج.

قسم الأسئلة الشائعة

ما هو تغيير التنسيق في ماكينة تعبئة الزجاجات؟

يشير التبديل في آلات تعبئة الزجاجات إلى عملية تحويل خط الإنتاج من تنسيق زجاجة أو حجم إلى آخر. ويتضمن ذلك تعديل إعدادات الجهاز ومكوناته لاستيعاب أشكال وأحجام مختلفة من الحاويات.

لماذا تعتبر عمليات التبديل مهمة في إنتاج المشروبات؟

تُعد عمليات التبديل ضرورية لأنها تتيح للمصنّعين التحوّل بكفاءة بين تشغيلات المنتجات المختلفة، مما يُحسّن استخدام المعدات ويقلل من وقت التوقف، ما يؤدي في النهاية إلى زيادة الإنتاجية وتقليل التكاليف.

كيف تساعد أنظمة التحكم القائمة على الوصفات في تسريع عمليات التبديل؟

تحتفظ أنظمة التحكم القائمة على الوصفات بإعدادات محددة مثل حجم التعبئة وسرعة الناقل لكل حجم زجاجة. يمكن للمشغلين التبديل بسرعة بين هذه الإعدادات المسبقة، مما يقلل بشكل كبير من التعديلات اليدوية ويسرع من عملية التبديل.

ما الفوائد التي توفرها الأنظمة الآلية في عمليات تبديل آلات تعبئة الزجاجات؟

تقلل الأنظمة الآلية بشكل كبير من الوقت والعمالة المطلوبة في عمليات التحويل باستخدام مكونات وحدوية وأجهزة تحكم قابلة للبرمجة. مما يؤدي إلى انتقالات أسرع، وانخفاض الأخطاء، وزيادة الكفاءة والقدرة الإنتاجية.