Основы понимания процесса смены формата на разливочной машине

Что определяет время смены формата для разливочных машин?

Три основных фактора определяют, сколько времени требуется для перехода между производственными запусками: размер горлышка бутылки, насколько легко регулируются машины и наличие готовых предустановленных конфигураций. Согласно исследованию, опубликованному Институтом эффективности упаковки в прошлом году, предприятия, использующие стандартные размеры горлышек бутылок, сократили время переналадки примерно на 37 процентов по сравнению с объектами, работающими с самыми разными нестандартными формами. Большая часть потерь времени во время таких переналадок связана с необходимостью ручной подстройки таких элементов, как направляющие звездочки, установка нужной высоты наполнительных клапанов и регулировка закручивающих головок. По данным некоторых отраслевых отчетов, эта ручная работа составляет около двух третей всех простоев в упаковочных операциях. О схожих результатах упоминал журнал Food Processing и в 2023 году.

Отраслевые показатели эффективности смены размера бутылок

Лучшие производственные мощности для напитков могут переключаться между размерами ПЭТ-бутылок всего за 30–45 минут благодаря модульным инструментам и хорошо подготовленному персоналу. Совершенно иная ситуация наблюдается на предприятиях, которые по-прежнему используют ручные методы. Более старые производства обычно тратят около 2 часов 20 минут на каждую переналадку, что, согласно исследованию Ponemon за прошлый год, ведёт к потерям примерно 740 000 долларов США ежегодно только за счёт снижения производительности. Современные автоматизированные решения полностью изменили ситуацию. Некоторые передовые системы способны выполнять замену тары менее чем за 12 минут при одинаковых диаметрах горлышка, что даёт компаниям реальное преимущество в эффективности и производственной мощности.

| Тип регулировки | Время вручную | Время автоматически | Стоимость простоя |

|---|---|---|---|

| Ширина конвейера | 22 мин | 3 мин | $1 650/ч |

| Высота наполнительного сопла | 18 мин | 1,5 мин | $1 240/ч |

| Замена крышки | 34 мин | 5 мин | $2 110/ч |

Роль регулировки оборудования в сокращении простоев

Современные машины для розлива напитков, оснащённые быстродействующими зажимами и программируемыми датчиками высоты, сокращают трудозатраты на настройку на 58%. Согласно анализу издания Automation World за 2023 год, установки, использующие направляющие рейки с автоматической центровкой и выравнивание сопел по показаниям датчиков сокращают ошибки при смене формата на 91%. Наибольшую выгоду получают производители с широкой номенклатурой: станки, сохраняющие точность позиционирования ±0,5 мм при смене формата, возобновляют работу на 89% быстрее.

Использование рецептурных настроек для ускорения перехода на другой размер бутылок

Как рецептурные настройки упрощают регулировку машин для розлива бутылок

Рецептурные настройки устраняют необходимость ручной повторной калибровки, сохраняя объём дозирования, скорость конвейера и интервалы позиционирования для каждого размера бутылок. Согласно анализу систем в 2024 году, такие настройки сократили время переналадки на 43% по сравнению с ручными методами, поскольку операторы исключают до 80% механических регулировок за счёт предустановленных конфигураций.

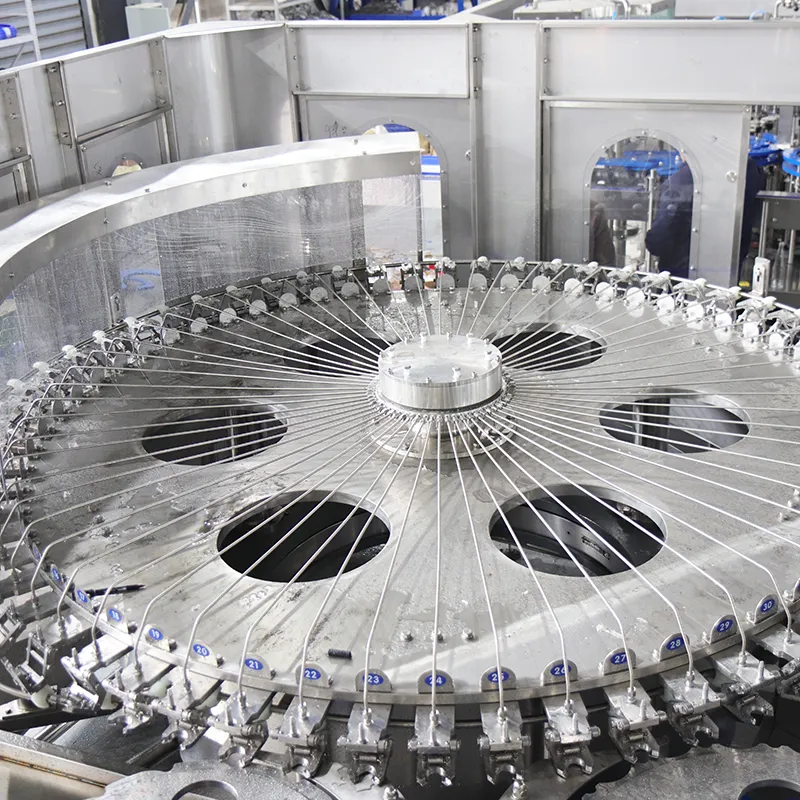

Внедрение программируемой системы разлива в бутылки для быстрой смены форматов

Сервоприводные программируемые системы разлива перенастраивают направляющие и упоры менее чем за 60 секунд, поддерживая форматы от дорожных флаконов объемом 100 мл до контейнеров объемом 2 л. Эти системы обеспечивают точность позиционирования ±0,5 мм даже на высоких скоростях, предотвращая зажимы при работе с различными формами — включая овальные косметические флаконы и прямоугольные пакеты с соком.

Сохранение и вызов настроек для повторяемой смены форматов

Современные розливатели хранят более 200 предустановленных конфигураций для типов горлышек, углов скругления и видов крышек. Программируемые логические контроллеры (ПЛК) позволяют одним нажатием кнопки восстанавливать высоту насадок, настройки крутящего момента закручивающих головок и пороговые значения датчиков — что особенно важно при переходе от хрупких стеклянных флаконов духов к прочным канистрам из HDPE для химикатов.

Эффективное выполнение механических регулировок и замены аксессуаров

Перенастройка ширины конвейера и направляющих звездочек

Точное выравнивание направляющих рельсов конвейера и звездочки обеспечивает плавные переходы между размерами бутылок. Для линий ПЭТ, отклонение всего на 2 мм может увеличить риск заклинивания на 30% (Packaging Digest 2023). Используйте калиброванные измерительные метки для проверки расстояния перед фиксацией компонентов.

Регулировка наполнительных клапанов для вариативности размера ПЭТ-бутылок

Длину хода клапана и момент срабатывания необходимо перенастраивать при переходе с бутылок объемом 250 мл на 1 л. Современные системы позволяют операторам устанавливать объем наполнения с точностью ±1 % через сенсорный интерфейс, минимизируя ошибки измерений при смене форматов.

Замена насадок, защитных кожухов и датчиков высоты для новых форматов

Механизмы быстрого зажима позволяют техникам заменять насадки и оптические датчики менее чем за 90 секунд. Отдавайте предпочтение модульным компонентам, совместимым с горлышками диаметром 60–120 мм, чтобы избежать полной разборки.

Соответствие аксессуаров профилю горлышка и плеч бутылки

Выбирайте направляющие воротника и обжимные головки на основе угла фаски — обычно от 10° до 45° для бутылок с напитками. Несоответствие профилей вызывает 27% случаев разгерметизации при высокоскоростном наполнении, поэтому совместимость по размерам имеет важнейшее значение для предотвращения утечек.

Оптимизация подготовки и проверки после смены наладки

Чек-лист для предварительной проверки автомата розлива перед сменой наладки

Синхронизация оснастки, персонала и запасных частей перед сменой наладки

Подготовка захватов, прокладок датчиков высоты и адаптеров горловины заранее сокращает время поиска. Ведущие предприятия используют контурные доски с маркированными RFID-ярлыками инструментов, чтобы обеспечить 100% доступность комплектов для смены наладки. Согласно исследованию Института розливных систем 2023 года, скоординированные команды выполняют настройку на 23% быстрее, чем неорганизованные бригады.

Снижение отходов за счёт пробных пусков до начала полного производства

Сухие прогоны позволяют проверить синхронизацию звездочки и работу отклоняющего устройства без потери продукции. Этот этап позволяет выявить 91% проблем с выравниванием, которые приводят к переполнению узкогорлых стеклянных бутылок. Операторы обычно выполняют от 5 до 10 циклов на пониженной скорости, проверяя наличие зажимов и центровку насадки.

Проверка уровней наполнения и контроль перелива после настройки

После смены формата проверка качества осуществляется с помощью статистического управления производственными процессами (SPC), чтобы обеспечить объемы наполнения в пределах допуска ±1,5%. Современные линии оснащены автоматическими контроллерами массы, которые корректируют ход поршня при превышении предельных значений по ISO 9001. Предприятия, использующие проверку в реальном времени, сокращают расход материалов на 18% по сравнению с ручным отбором проб.

Повышение эффективности смены форматов в долгосрочной перспективе за счет документирования и анализа данных

Документирование каждого этапа для сокращения времени будущих смен форматов

Когда компании ведут хорошую документацию, у них появляются шаблоны, которые можно многократно использовать для стандартных форматов. Это экономит время при переходе между различными производственными сериями. Предприятия, внедрившие электронные рабочие инструкции (EWI), отмечают ускорение этих процессов примерно на 22 процента. Больше не нужно гадать, например, где размещать направляющие воротника или на какой высоте установить сопла — достаточно следовать уже задокументированным указаниям. Контроль таких конкретных параметров, как значения крутящего момента и уровни вакуума, гарантирует, что все сотрудники соблюдают одинаковые процедуры, независимо от того, кто работает на линии. Такая согласованность позволила сократить количество ошибок, требующих исправления, примерно на 14% на предприятиях, выпускающих большое количество различных продуктов (по данным исследования PMMI за прошлый год).

Использование данных о предыдущих переналадках для прогнозирования потребностей в техническом обслуживании

Анализ прошлых данных о переналадках выявляет несколько интересных закономерностей. Сопротивление двигателя, как правило, возрастает при выравнивании звёздочек, тогда как клапаны демонстрируют признаки износа после многократных операций наполнения вязкими средами. Предприятия, внимательно отслеживающие колебания гидравлического давления и изменения усилия зажима, добились сокращения незапланированных простоев примерно на 31%, просто заменяя уплотнительные кольца и прокладки до их выхода из строя. Согласно последнему Отчёту по отрасли напитков за 2023 год, предприятия, использующие искусственный интеллект для прогнозирующего технического обслуживания, ежегодно сокращают раздражающие задержки при смене форматов из-за механических неисправностей почти на 19%. Эти цифры подчёркивают, почему сегодня так много производителей инвестируют в более интеллектуальные системы мониторинга.

Сочетание гибкости и надёжности в машинах для розлива бутылок

Модульные системы проектирования хорошо работают как для небольших флаконов объемом 100 мл, так и для больших контейнеров объемом 3 литра, но когда компании слишком специализируются в оборудовании, обслуживание начинает стоить намного дороже. Лучшие упаковочные линии поддерживают стандартизацию около 80% своих компонентов. Речь идет об универсальных головках дозаторов, способных работать с несколькими размерами, регулируемых направляющих, адаптирующихся к разным формам тары. Только около 20% должны быть специфичны для определённых форматов, например, сложные зажимы для горлышек определённых типов бутылок. Такой подход обеспечивает быстрое срабатывание клапанов наполнения менее чем за 200 миллисекунд при переходе между различными артикулами продукции, а затраты на оснастку остаются приемлемыми — менее 1200 долларов США за формат, согласно последнему отчёту Packaging World. Практические испытания показывают, что такие сбалансированные системы достигают впечатляющего показателя общей эффективности оборудования на уровне 93%, даже при переключении между несколькими форматами в ходе производственных циклов.

Раздел часто задаваемых вопросов

Что такое смена формата на машине для розлива бутылок?

Смена формата в машинах для розлива напитков — это процесс перехода производственной линии с одного формата или размера бутылок на другой. Он включает в себя настройку параметров и компонентов оборудования под различные формы и размеры тары.

Почему важны переналадки в производстве напитков?

Переналадки имеют решающее значение, поскольку они позволяют производителям эффективно переходить между различными сериями продукции, оптимально использовать оборудование и минимизировать простои, что в конечном итоге повышает производительность и снижает затраты.

Как рецептурные системы управления ускоряют процесс переналадки?

Рецептурные системы управления сохраняют конкретные параметры, такие как объем розлива и скорость конвейера, для каждого размера бутылки. Операторы могут быстро переключаться между этими предустановками, значительно сокращая ручные настройки и ускоряя процесс переналадки.

Какие преимущества дают автоматизированные системы при переналадке машин для розлива бутылок?

Автоматизированные системы значительно сокращают время и трудозатраты на переналадку за счет использования модульных компонентов и программируемых элементов управления. Это обеспечивает более быструю смену производственных задач, меньшее количество ошибок, а также повышает эффективность и производительность.

Содержание

- Основы понимания процесса смены формата на разливочной машине

- Использование рецептурных настроек для ускорения перехода на другой размер бутылок

- Эффективное выполнение механических регулировок и замены аксессуаров

- Оптимизация подготовки и проверки после смены наладки

- Повышение эффективности смены форматов в долгосрочной перспективе за счет документирования и анализа данных

- Раздел часто задаваемых вопросов