Grundlagen des Formatwechsels an Flaschenabfüllmaschinen verstehen

Was bestimmt die Dauer von Formatwechseln bei Abfüllmaschinen?

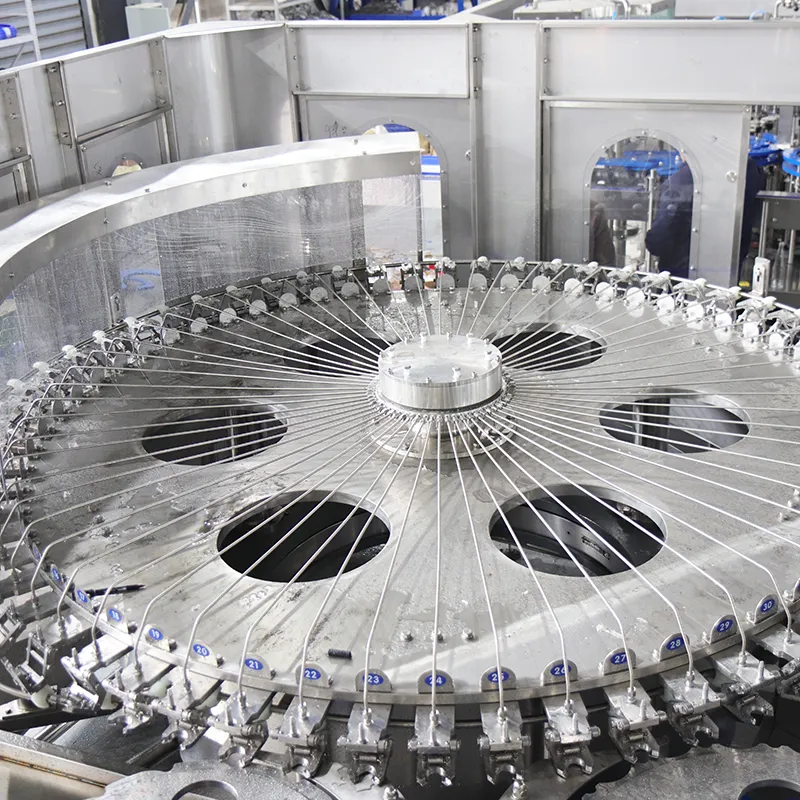

Drei Hauptfaktoren bestimmen, wie lange ein Wechsel zwischen Produktionsläufen dauert: die Größe der Flaschenhälse, wie gut die Maschinen anpassbar sind und ob voreingestellte Konfigurationen bereitstehen. Laut einer Studie des Packaging Efficiency Institute aus dem vergangenen Jahr haben Anlagen, die bei standardisierten Flaschenhalsgrößen bleiben, ihre Rüstzeiten im Vergleich zu Betrieben, die mit den unterschiedlichsten Formen arbeiten, um etwa 37 Prozent reduziert. Der größte Teil der verlorenen Zeit während dieser Umstellungen entsteht tatsächlich durch manuelle Anpassungen wie zum Beispiel die Einstellung der Sternradführungen, die richtige Höhe der Füllventile oder die Justierung der Verschließköpfe. Einige Branchenberichte schätzen, dass diese manuelle Arbeit für etwa zwei Drittel aller Stillstandszeiten in Verpackungsanlagen verantwortlich ist. Das Food Processing Journal berichtete bereits 2023 über ähnliche Ergebnisse.

Branchenbenchmarks für die Effizienz beim Wechsel der Flaschengröße

Die besten Getränkeproduktionsanlagen können dank modularer Werkzeuge und gut ausgebildetem Personal innerhalb von nur 30 bis 45 Minuten zwischen verschiedenen PET-Flaschengrößen wechseln. In Anlagen, die weiterhin manuelle Methoden einsetzen, sieht die Lage jedoch ganz anders aus. Bei diesen älteren Anlagen dauert jeder Wechsel typischerweise etwa 2 Stunden und 20 Minuten, was laut der Ponemon-Studie des vergangenen Jahres allein an Produktivitätsverlusten jährlich rund 740.000 USD ausmacht. Moderne automatisierte Lösungen haben das Spiel völlig verändert. Einige fortschrittliche Systeme können den Behälterwechsel bei ähnlichen Halsdurchmessern in unter 12 Minuten durchführen und verschaffen Unternehmen so einen echten Vorteil hinsichtlich Effizienz und Produktionskapazität.

| Anpasstyp | Manuelle Zeit | Automatisierte Zeit | Kosten durch Ausfallzeiten |

|---|---|---|---|

| Förderbreite | 22 min | 3 min | 1.650 $/h |

| Fülldüsenhöhe | 18 min | 1,5 min | 1.240 $/h |

| Wechsel des Verschlusskopfs | 34 min | 5 min | 2.110 $/h |

Die Rolle der Maschinenverstellbarkeit bei der Reduzierung von Ausfallzeiten

Moderne Flaschenfüllmaschinen, die mit Schnellkupplungen und programmierbaren Höhensensoren ausgestattet sind, reduzieren den Justieraufwand um 58 %. Laut einer Analyse von 2023 Automation World zeigen Installationen mit selbstzentrierenden Führungsschienen und sensorgesteuerter Düsenausrichtung eine Verringerung von Formatwechselfehlern um 91 %. Hersteller mit hohem Produktmix profitieren am meisten: Maschinen, die während des Formatswechsels eine Positionsgenauigkeit von ±0,5 mm beibehalten, starten 89 % schneller wieder auf.

Nutzung rezeptbasierter Steuerungen für schnellere Flaschengrößenwechsel

Wie rezeptbasierte Steuerungen die Einstellungen an Flaschenfüllmaschinen optimieren

Rezeptbasierte Steuerungen eliminieren manuelle Neukalibrierungen, indem sie Füllvolumen, Fördergeschwindigkeit und Indexierintervalle für jede Flaschengröße speichern. Eine Systemanalyse aus dem Jahr 2024 ergab, dass diese Steuerungen die Rüstzeit im Vergleich zu manuellen Methoden um 43 % reduzieren, da Bediener bis zu 80 % der mechanischen Einstellungen durch voreingestellte Konfigurationen umgehen.

Implementierung eines programmierbaren Flaschenwechselsystems für schnelle Formatumstellungen

Servogesteuerte, programmierbare Schließsysteme stellen Führungsleisten und Anschläge innerhalb von 60 Sekunden um und unterstützen Formate von 100-ml-Reiseartikelflaschen bis hin zu 2-Liter-Behältern. Diese Systeme gewährleisten eine Positionierungsgenauigkeit von ±0,5 mm, selbst bei hohen Geschwindigkeiten, und verhindern Staus bei unterschiedlichsten Formen – darunter ovale Kosmetikflaschen und quadratische Saftkartons.

Speichern und Abrufen von Einstellungen für wiederholbare Formatwechsel

Moderne Abfüllmaschinen speichern über 200 voreingestellte Konfigurationen für Halsabschlüsse, Schulterwinkel und Verschlussarten. Programmierbare Steuerungen (SPS) ermöglichen das einmalige Abrufen von Düsenhöhen, Verschlussdrehmoment-Einstellungen und Sensorgrenzwerten – unerlässlich beim Wechsel zwischen empfindlichen Glasparfümflaschen und robusten HDPE-Chemikalienkanistern.

Effiziente Durchführung mechanischer und zusätzlicher Anpassungen

Umkonfiguration der Fördererbretten und Sternradführungen

Eine präzise Ausrichtung der Förderbahn und des Sternradführungsmechanismus gewährleistet einen reibungslosen Wechsel zwischen Flaschengrößen. Bei PET-Anlagen kann bereits eine Fehlausrichtung von 2 mm das Verklemmungsrisiko um 30 % erhöhen (Packaging Digest 2023). Überprüfen Sie den Abstand mithilfe kalibrierter Skalenmarkierungen, bevor Sie die Komponenten fixieren.

Einstellen der Füllventile für die Größenvarianz von PET-Flaschen

Die Hublänge und Schaltzeit der Ventile müssen neu kalibriert werden, wenn zwischen 250 ml- und 1-l-Flaschen gewechselt wird. Moderne Systeme ermöglichen es den Bedienern, das Füllvolumen über Touchscreen-Oberflächen mit einer Genauigkeit von ±1 % einzustellen, wodurch Messfehler beim Formatwechsel minimiert werden.

Wechseln von Düsen, Schutzvorrichtungen und Höhensensoren für neue Formate

Durch Schnellverschlüsse können Techniker Düsen und optische Sensoren innerhalb von unter 90 Sekunden austauschen. Bevorzugen Sie modulare Komponenten, die mit Halsabschlüssen von 60–120 mm kompatibel sind, um eine vollständige Demontage zu vermeiden.

Zubehör an Flaschenhals- und Schulterprofile anpassen

Wählen Sie Kragenführungen und Verschlussköpfe basierend auf dem Schulterwinkel – typischerweise 10°–45° für Getränkeflaschen. Nicht übereinstimmende Profile verursachen 27 % der Verschlussfehler bei Hochgeschwindigkeitsbefüllungen, weshalb die Maßhaltigkeit für die Vermeidung von Leckagen entscheidend ist.

Optimierung der Vorbereitung und der Validierung nach dem Wechsel

Checkliste für Vorwechsel-Inspektionen an der Flaschenfüllmaschine

Synchronisation von Werkzeugen, Personal und Ersatzteilen vor dem Wechsel

Das vorgängige Bereitstellen von Greiferbacken, Höhensensorscheiben und Halsringadaptern reduziert Suchzeiten. Führende Anlagen nutzen Schattenbretter mit RFID-markierten Werkzeugen, um die Verfügbarkeit der Wechselsets zu 100 % sicherzustellen. Eine Studie des Filling Systems Institute aus dem Jahr 2023 ergab, dass synchronisierte Teams Anpassungen 23 % schneller abschließen als unstrukturierte Teams.

Minimierung von Abfall durch Trockenläufe vor der Serienproduktion

Trockenläufe überprüfen die Sternrad-Timing und die Leistung des Ausschleusemechanismus, ohne Produktverluste zu verursachen. Dieser Schritt erfasst 91 % der Ausrichtungsprobleme, die zu Überfüllungen bei Flaschen mit schmalem Hals führen. Die Bediener führen typischerweise 5—10 Zyklen mit reduzierter Geschwindigkeit durch und prüfen auf Blockierungen sowie die Zentrierung der Düsen.

Überprüfung der Füllstände und Überlaufkontrolle nach der Einstellung

Die Qualitätsverifizierung nach einem Formatwechsel verwendet statistische Prozesskontrolle (SPC), um sicherzustellen, dass die Füllmengen innerhalb einer Abweichung von ±1,5 % liegen. Fortschrittliche Anlagen integrieren Inline-Kontrollwaagen, die Kolbenhub automatisch korrigieren, wenn die Gewichte die ISO-9001-Grenzwerte überschreiten. Werksstätten, die eine Echtzeit-Verifizierung nutzen, reduzieren den Materialabfall um 18 % im Vergleich zur manuellen Stichprobenentnahme.

Langfristige Verbesserung der Leistung beim Formatwechsel durch Dokumentation und Daten

Dokumentation jedes Arbeitsschritts zur Verbesserung zukünftiger Formatwechselzeiten

Wenn Unternehmen gute Aufzeichnungen führen, verfügen sie über Vorlagen, die immer wieder für standardisierte Formate wiederverwendet werden können. Dies spart Zeit beim Wechsel zwischen verschiedenen Produktionsläufen. Produktionsstätten, die elektronische Arbeitsanweisungen (EWI) eingeführt haben, verzeichnen bei diesen Übergängen eine um rund 22 Prozent verbesserte Geschwindigkeit. Es gibt keine Ratespiele mehr hinsichtlich der Positionierung von Kragenführungen oder der Einstellung von Düsenhöhen. Man folgt einfach dem, was bereits dokumentiert wurde. Die genaue Verfolgung spezifischer Werte wie Drehmomentvorgaben und Vakuumniveaus stellt sicher, dass alle unabhängig vom jeweiligen Mitarbeiter dieselben Verfahren befolgen. Diese Art von Konsistenz hat laut einer PMMI-Studie aus dem vergangenen Jahr in Anlagen mit vielen unterschiedlichen Produkt-SKUs zu etwa 14 % weniger Fehler geführt, die korrigiert werden mussten.

Verwendung von Daten früherer Umrüstungen zur Vorhersage von Wartungsbedarf

Ein Blick auf vergangene Wechselprotokolle zeigt einige interessante Muster, die erwähnenswert sind. Der Motorenwiderstand neigt dazu anzusteigen, wenn Sternräder ausgerichtet werden, während Ventile nach wiederholten Viskosfüllvorgängen Verschleißerscheinungen aufweisen. Produktionsstätten, die hydraulische Druckschwankungen und Abweichungen der Klemmkraft überwachen, konnten ihre ungeplanten Stillstände um rund 31 % senken, indem sie O-Ringe und Dichtungen bereits vor einem Ausfall austauschen. Laut dem aktuellen Getränkeindustriebericht aus dem Jahr 2023 haben Anlagen, die KI für die vorausschauende Wartung nutzen, jährlich die lästigen Formatwechselverzögerungen aufgrund mechanischer Probleme um nahezu 19 % reduziert. Diese Zahlen verdeutlichen, warum heutzutage so viele Hersteller in intelligentere Überwachungssysteme investieren.

Flexibilität und Zuverlässigkeit in Flaschenfüllmaschinen ausbalancieren

Modulare Designsysteme eignen sich hervorragend für alles, von kleinen 100-ml-Fläschchen bis hin zu großen 3-Liter-Behältern. Wenn Unternehmen ihre Ausrüstung jedoch zu stark spezialisieren, steigen die Wartungskosten erheblich. Die besten Verpackungslinien halten etwa 80 % ihrer Komponenten standardisiert. Denken Sie an universelle Füllköpfe, die mehrere Größen verarbeiten können, oder verstellbare Führungsschienen, die sich an unterschiedliche Behälterformen anpassen. Nur etwa 20 % müssen auf bestimmte Formate zugeschnitten sein, wie beispielsweise spezielle Halsgreifer für bestimmte Flaschentypen. Dieser Ansatz sorgt dafür, dass Füllventile schnell genug reagieren – unter 200 Millisekunden zwischen verschiedenen Produkt-SKUs – und die Werkzeugkosten mit weniger als 1.200 US-Dollar pro Format moderat bleiben, wie im neuesten Bericht von Packaging World angegeben. Praxisnahe Tests zeigen, dass diese ausgewogenen Systeme selbst beim Wechsel zwischen mehreren Formaten während der Produktion eine beeindruckende Gesamteffizienz der Anlage (OEE) von 93 % erreichen.

FAQ-Bereich

Was ist ein Formatwechsel bei einer Abfüllanlage?

Ein Formatwechsel bei Abfüllmaschinen bezeichnet den Prozess, bei dem die Produktionslinie von einem Flaschenformat oder einer Flaschengröße auf ein anderes umgestellt wird. Dabei werden die Maschineneinstellungen und -komponenten angepasst, um unterschiedliche Behälterformen und -größen zu verarbeiten.

Warum sind Formatwechsel in der Getränkeproduktion wichtig?

Formatwechsel sind entscheidend, da sie es Herstellern ermöglichen, effizient zwischen verschiedenen Produktionsläufen zu wechseln, die Nutzung der Anlagen zu optimieren und Stillstandszeiten zu minimieren, was letztlich zu höherer Produktivität und geringeren Kosten führt.

Wie unterstützen rezeptbasierte Steuerungen schnellere Formatwechsel?

Rezeptbasierte Steuerungen speichern spezifische Einstellungen wie Füllvolumen und Fördergeschwindigkeit für jede Flaschengröße. Bediener können schnell zwischen diesen Voreinstellungen wechseln, wodurch manuelle Anpassungen erheblich reduziert und der Formatwechsel beschleunigt wird.

Welche Vorteile bieten automatisierte Systeme bei Formatwechseln an Abfüllmaschinen?

Automatisierte Systeme reduzieren den Zeit- und Arbeitsaufwand für Rüstvorgänge erheblich, indem sie modulare Komponenten und programmierbare Steuerungen verwenden. Dies führt zu schnelleren Wechseln, weniger Fehlern und erhöhter Effizienz sowie Produktionskapazität.

Inhaltsverzeichnis

- Grundlagen des Formatwechsels an Flaschenabfüllmaschinen verstehen

- Nutzung rezeptbasierter Steuerungen für schnellere Flaschengrößenwechsel

- Effiziente Durchführung mechanischer und zusätzlicher Anpassungen

- Optimierung der Vorbereitung und der Validierung nach dem Wechsel

- Langfristige Verbesserung der Leistung beim Formatwechsel durch Dokumentation und Daten

- FAQ-Bereich